О1 4

О Изофетевие относится к технопогин СЛОИСТЫХ пластиков, в частноеги к текноиогии изгмэтовпения электроиаоляционjOboc слоистых пластиков. Известен способ изготовления слоисты пласгвков, ае1кгаочакяш йся в том, что не юшсгик, помещенный меакду плит пресса, воздействуют давлением при заданной тем пературе через амортизирующие прокЛадKHClJ. Однако известный способ характеризуется недостаточной равномерностью распр деления по поверхности Прессуемого плас тика приложенных сил и вследствие этого нестабильностью ряда эксплуатацион ных характеристик.. Наиболее близким к изобретению явля ется способ изготовления слоистых пластиков, включающий сборку заго,товки из пропитанного связутошим материала, помещение ее между многослойными компен сяруюпшми давление и температуру прокладками с последующими прессованием пакета С2 J В известном способе дисперсия дав- лёния и температуры по поверхности оста ется также весьма высокой, что снижает стабильность эксплуатационных характеристик изделия и, соответственно, - его качества. Целью изобретения является повышение качества изготавливаемого изделия. Цель достигается тем, что согласно способу, изгртЪвления слоис1 ь1Х пластиков включакяцему сборку заготовки из прсяттанного связующим материала, поме юзение ее между многоспойнь1ми компенси рующими давление и температуру прокпад камй с послецующим tipeccoeaHHerilf пакета, по мешэшей мере один из слоев многослойной прокладки вьшолнен из термшластичного пленочного материала. В данном случае нзобарность н изотермнчность условий по всей поверхнос|ТИ прессуемого изделия обеспечивается тем, что в рабочем режиме в температура лередаются .через материал, неко дажййся в оптимальном состоянии - размйгчення (расплава). Данное техническое решение обусловпн ввет также высокую технологичность спос ба и стабильность достигаемого результата. Важно также, что прокладочный материал, служащий для реалнзацин способа в исходном состояшга, находитсяв монолитном (свлеенном) состоянии, что повышает технологичность его приме нения. Пример. Способ используют при прессовании электро изоляЩ1окных слоистых пластиков типа , СТК и гетннакс (ГОСТ 12652-74: ГОСТ 271874).Собирают пакет из пропитанного наполнителя. В качестве связукщет о используют фенолоформальдегидных спирговый лак марки ИФ, эпоксидно-фенольный сшфтотолуояьный лак марки ИФ/ЭП, эп оксид кремнийорганический спирто-толуольный лак марки КО-926/ЭП. В качестве наполнителя используют стеклоткань марк ЭЗ-125 (гост 19907-74). Пропитку осуществляют на вертикальной пропиточной мащине с паровым обог) ревом. Режим пропитки устанавливают в соответствии с действующими на ПО Электроизолит техпроцессами. Собранный пакет размещают последовательно между стальными прокпадотвыми листами и затем между прокладочным много- , слойным материалом. Материал предста ляет собой трехслойную конструкцию с наружными слоями нз электрошгга или паронита и внутренним слоем из полиэтиленовой пленки. В качестве внутре него слоя используют таюке полиэтиленовую пленку, армированную полипропиленовым вологаом. Собранный таким образом пакет помещают между плитами этажного гидравлического пр.есса. Далее плиты пресса. . смыкают и осуществляют формование слонстого пластика в соответствии с реэкимсл прессования по де{1ствуюшему техпроцеосу. После окончания формования пресс разгружают и пакеты поступают на стадню разборки. Существенно, что уже после первого цикла прессования слои прокладочного материала оказываются склеенными с помощью слоя термопластичного полимера, что в последующем сокращает операцию сборки патета к следующим циклам прессования. Готовые пластики рцениваю т в сравне yg типовыми материаламн, получевными по известному .способу. Рёзуш таты испытаний по однотоннссти цвета поверхностного слоя материала, а также по величине разброса значения удельного веса материала по площади представлены в табЬпше.

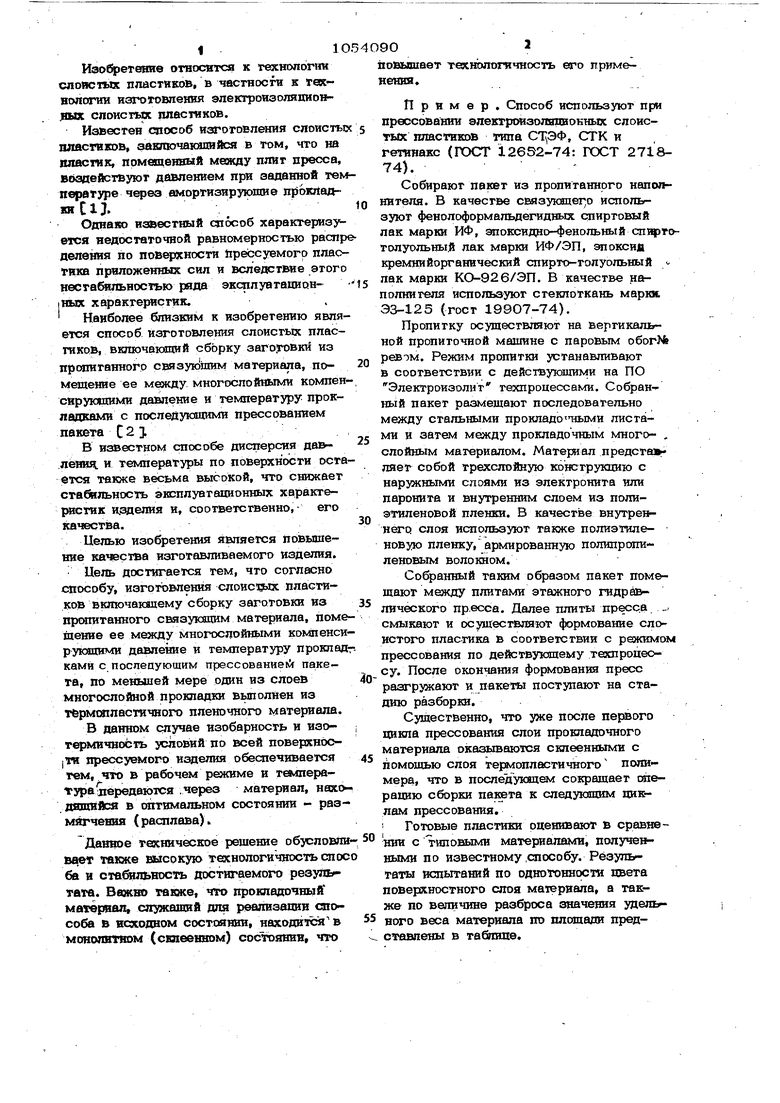

4,64,7

34

1,721,78 1,901,82

1,61 1.72 , 0.29О,10

1ОВ409О4

Для других материалов{СТК СТ-1 попуяеиы аналогичные сравнительные данные) данное техническое решение обеспечивает повышение огабяльности ряда основных госТоВскиос показателей слоистых пластиков.

ОценкаlateTHOc-m проводится по пят балльной Ш1тле оценок. Оценка плотности 10 рроиаводится из десяти точек листа по методике ГОСТ 12652-74. ,

После 25-и прессовок не бьшо замече йо ухудшения эксцяувтационных характеристик испытываемого материала. Как видно из тйбюаал, новый способ поэвопяет повысить качество изготавливаемьЕС издетщй.

Изофетеиие М1якет найти широкое применение на; прешр1иятиях электротехнической прс л Ш1пенност«; а также предприятиях других отраслей, где реалнЬуется процесс . изготовлетга слоистых пластиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом горячего прессования изделий со связующим из термореактивных смол | 1987 |

|

SU1659213A1 |

| Способ получения электроизоляционного слоистого материала | 1991 |

|

SU1808140A3 |

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

| Полимерное связующее для слоистого пластика | 1981 |

|

SU958447A1 |

| Способ изготовления слоистых пластиков | 1980 |

|

SU975457A1 |

| Способ получения слоистых армированных термопластов | 1976 |

|

SU655570A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МОНЕТНО-ЖЕТОННОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ С ЗАЩИТНЫМ ЭЛЕМЕНТОМ | 2020 |

|

RU2728156C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 2008 |

|

RU2383441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ СЛОИСТЫХ МАТЕРИАЛОВ ПРИ ИСПОЛЬЗОВАНИИ БЫСТРООТВЕРЖДАЮЩИХСЯ КЛЕЕВ ПРИ ТЕМПЕРАТУРЕ ОКРУЖАЮЩЕЙ СРЕДЫ | 2006 |

|

RU2413614C2 |

| Способ изготовления полимерного электронагревателя | 1975 |

|

SU598271A1 |

СПОСЮБ ИЗГОТОВЛЦНИЯ СЛОИСТЫХ ПЛАСТИКОВ, включающий сборку заготовки из пропитанного связующим материала помещение ее мезкду многослойными кокшенсирукхцими давлен iffle и темпефатуру прокладками с последующим прессованием пакета, О Т л И ч а к щ и и с я тем, что, с палью повьшения качества изготавливаемого изделия, по меньшей мере один из слоев многослойной прокладки выполнен из те1 шластнчного пленочного материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кисеп | |||

| Б | |||

| А | |||

| Стеклопластики, М., Гоосимиздат, 1961, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В | |||

| и др | |||

| Производство электронзоляшюнвьос магериалов | |||

| М., Высшая школа, 1976,0 | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

Авторы

Даты

1983-11-15—Публикация

1982-06-15—Подача