Rbix параметров пронесхза зависит от мно гих факторов. Способ производства изделий, имитиру ших кожу на основе поливинилхлоридкых пленок и ткани, предусматривает нагрев полимерного материала перед дублированием на валках между электродами выс кочастотной установки 6J. Способ изготовления многослойных ар мированных пластмасс 7 состоит в покрытии армирующей сетки многослойными полимерными пленками, которые изготовлены из различных полимерных материа лов, причем полимерные слои, контактиру щие с сеткой, должны иметь температуру плавления меньшую, чем наружные слои. Соответственно при нагреве до температуры плавления слои полимера с более низкой температурой плавления пропиты вают сетку, а наружные слои центрируют армировку в слоистом пакете. Однако при осуществлении всех этих способов прессование пакета слоистых материалов должно происходить в строго однородном температурном поле, а проце сы плавления полимерного связующего и пропитка им ячеистого наполнителя - одновременно и одинаково для каждого и наружных слоев, что практически вьтолннть очень трудно. Наиболео близким к Предложенному является способ SJ , По втому способу в ячейки (отверстия) армирующей основы вводят пластик и отверждают его при нагреве. Затем с обеих сторон основы располагают слои такого же пластика таким образом, что они контактируют с пластиком, находящимся в отверстиях основы, и сформированный комплект слоистого материала помещают в пресс, где под действием тепла н давления происходит соединение слоев. Предварительное заполнение пластиком ячеек армирующей основы препят ствует перетеканию расплава полимера при неодновременном плавлении слоев по лимера по обе стороны от основы, что позволяет тюлучить симметричный относительно центрального армирующего слоя композиционный материал с минимальной склонностью к скручиванию. Необходш юсть выполнения процесса в две стадии усложняет технолорический процесс; Существенную трудность предСгавляет также введение пластика в отвертия основы на первой стадии процесса. 704 Целью изобретения является снижение скручиваемости слоистого материала н упрощение технологического процесса. Поставленная цель достигается тем, что предварительное формирование комплекта перед прессованием осуществляют из разноголщинных полимерных слоев при разности их толщин, равной отношению объема пор в армирующем наполнителе в пределах контурной площади прессования к величине этой площади, и прессование осуществляют при подводе тепла со стороны полимерного слоя больщей толщины, Процесс получения слоистого армированного ячеистым наполнителем термопласта состоит Е следующем. Предварительно формируют пакет исходных материалов, состоящий из разноголщинных наружных слоев гермопласгичного полимера и центрального армирующего ячеистого слоя типа ткани. Расчетная разность толщин слоев полимера определяется приведенным отнощением. Сформированный пакет помещают затем в пресс, где под действием тепла и давления соединяют слои полимера через огверстия (поры) армирующего наполнителя. Подвод тепла только со стороны более толстого слоя полимера обеспечивает более быстрый нагрев и плавление материала слоя и заполнение ячеек армирующего наполнителя материалом эгого слоя, после чего происходит соединение материалов слоев в зоне контактирования более тонкого слоя полимера с наполнителем. Использование разноголщинных полимерных слоев и характер подвода тепла обеспечивает получение равнотолщинных после прессования слоев полимера по обе стороны армирующего наполнителя и, таким образом, получение плоского нескручивающегося армированного термопласта. Предлагаемый способ обеспечивает достижение поставленной цели - устранение скручиваем ос г и слоистых армированных магериалов при минимальных грудозаграгах н при использовании стандартного оборудования. Пример 1. Стеклоткань пропкгы- ваюг в 45%-ной спиртовой суспензии фгоропласга Ф-ЗМ по ТУ 323-57, удаляют высушиванием разбавитель и гёрмообрабагываюг в нагревательной камере при Т 230°С. Для заполнения Jiop стеклоткани фторопластом Ф-ЗМ проводят три-четыре повторных операции нанесения фгоропласта и термообработки.

Подготовленную таким образом стеклоткань с двумя наружными равнотолшинными слоями из пленочного фторопласта тол-шиной ЗО мкм помещают между нагревательными плитами и прессуют под давлением 20 кгс/см при различных температурах в течение 3 мин, с последующим охлаждением под давлением со скоростью 50°С /мин.

П р и м е р 2. Формируют пакет, состоящий из непропитанной стеклоткани Э1-62 и двух наружных пленок фторопласта Ф-ЗМ, одна из которых имеет толщину 30 мкм, а другая 80 мкм. Расчетную разность толщин пленок определяют как отношение объема пор стеклоткани

в пределах контурной площади прессования к величине этой площади.

Сформированный пакет помешают между плитами npecjca, нагрев пакета производят от плиты, контактирующей с пленкой толщиной 80 мкм, вторую плиту в этом случае не нагревают. Режимы нагрева и охлаждения при прессовании соответств т режимам термообработки по примеру 1.

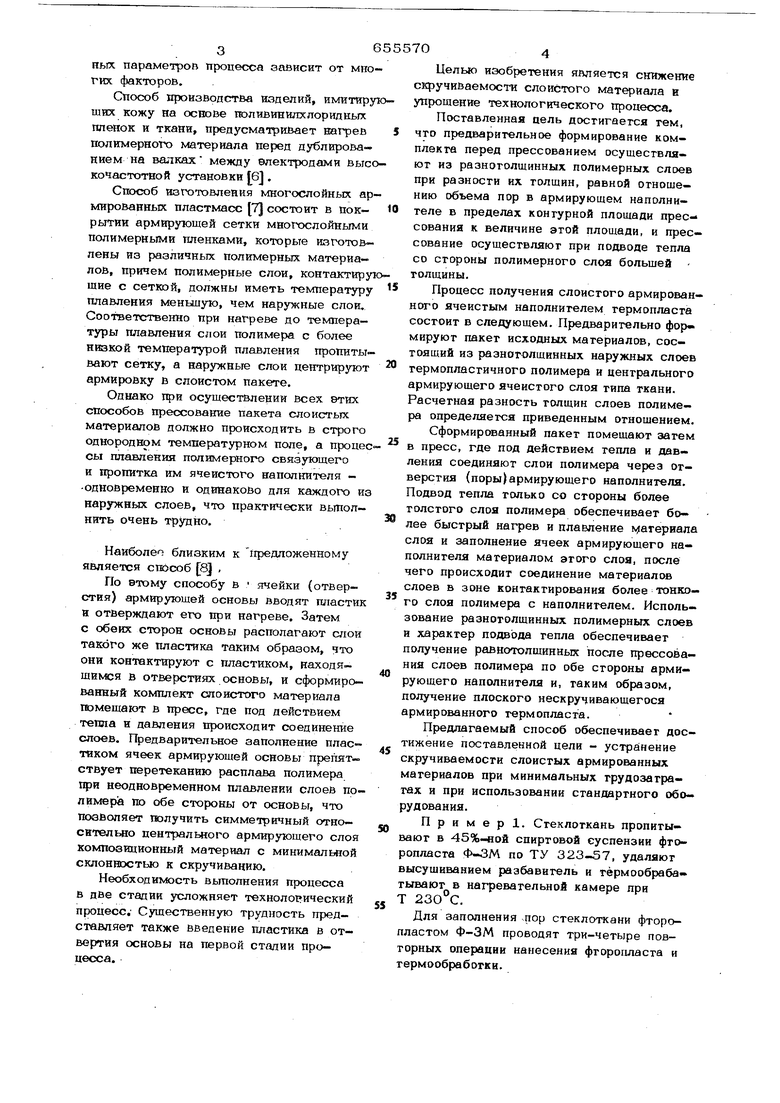

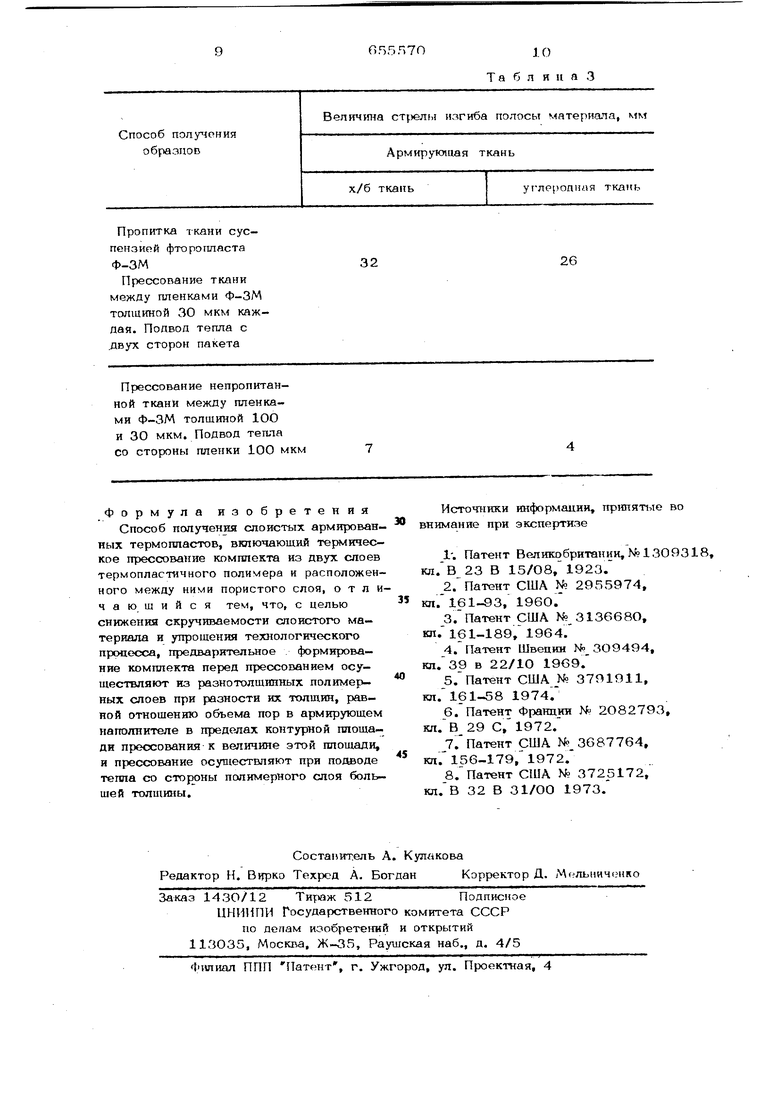

Оценку свойств полученных образцов по параметру скручиваемость проводят путем измерения стрелы прогиба свободно лежащих на плоскости полос материала размерами 200 х 50 мм Результаты испытаний приведены в таблице 1 (средние значения величин для 10 образцов).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированных плас-TMACC | 1979 |

|

SU833456A1 |

| Слоистый материал для печатных плат | 1980 |

|

SU994306A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ И МНОГОСЛОЙНАЯ ПЕЧАТНАЯ ПЛАТА | 1992 |

|

RU2126612C1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| МЕЖСЛОЙНОЕ УСИЛЕНИЕ УДАРНОЙ ПРОЧНОСТИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2590539C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ИНТЕГРИРОВАННЫМ ВИБРОПОГЛОЩАЮЩИМ СЛОЕМ | 2018 |

|

RU2687938C1 |

| БЕЗРАСТВОРНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФТАЛОНИТРИЛЬНОГО ПРЕПРЕГА И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2019 |

|

RU2740286C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2015 |

|

RU2586149C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2039661C1 |

Пропитка стеклоткани суспензией фторопласта Ф-ЗМ. Прессование стеклоткани между пленками Ф-ЗМ

толщиной 30 мкм каждая. Подвод тепла с двух сторон пакета

Прессование непропитан- ной стеклоткани между пленками фторопласта Ф-ЗМ толщиной 80 мкм и 30 мкм.

Подвод тепла со стороны пленки толщиной 80 мкм

Как видно из таблицы, заявляемый способ позволяет снизить величину изгки ба отпрессованных армированных термопластов и получать практически плоские материалы.

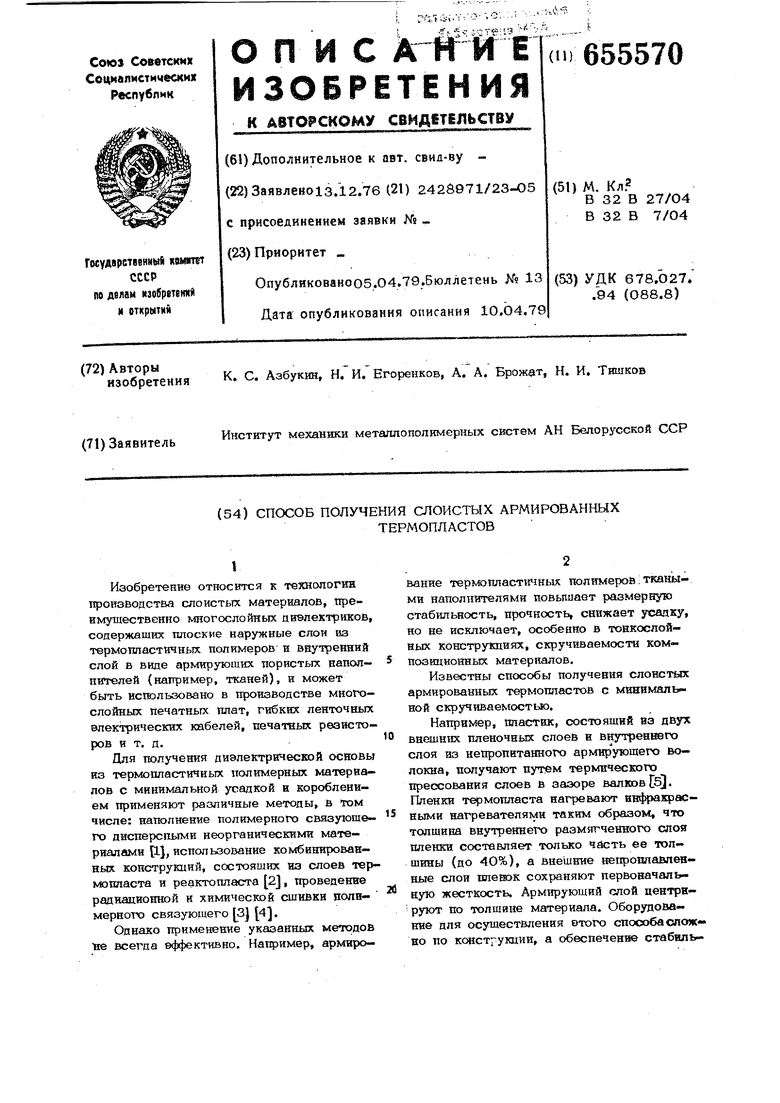

П р и м е р 3. Получают армированный диэлектрик известным (прототип) и предложенным способами с использованием в качестве армирующего наполнителя стекпот ка- ни марки Э1-62 ГОСТ 19907-74 (толщина О,062 мм, плотность ткани по основе и утку 2О нитей). Облицовочными слоями служат термопластичные пленки

18

22

29

38

Практически плоские

из полиэтилена высокого давления марки А (ГОСТ 10354 3) и полипропилена марки ОЗП10 /005 (МРТУ 6-05-110567).

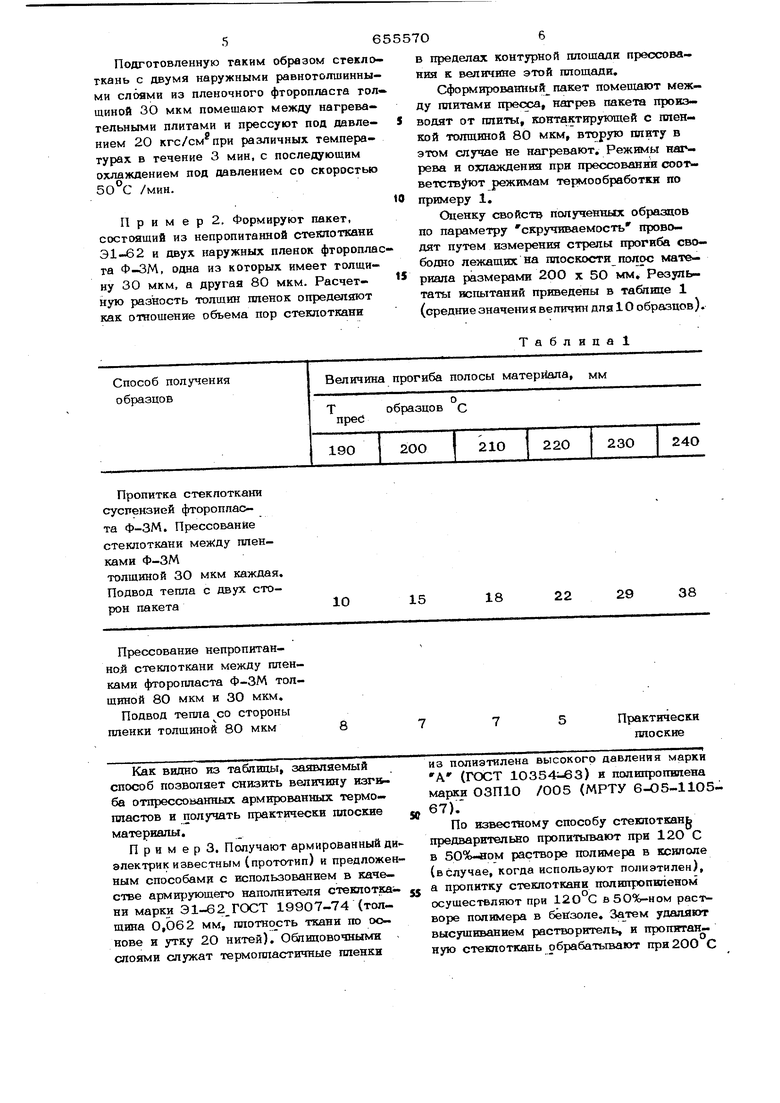

По известному способу стеклоткань предварительно пропитывают при 12О С в 50%-ном растворе полимера в ксилоле (вслучае, когда используют полиэтилен), а пропитку стеклоткани полипропиленом осуществляют при 12О С в5О%-ном растворе полимера в бензоле. Затем удаляют высушиванием растворитель, и прошгганиую стеклоткань обрабатывают при 200 С 765 в течение 3 мин. Для заполнения пор стеклоткани полимером проводят 2-3 опе рации нанесения йолимера и термообработкиПодготовленную таким образом стекло ткань с двумя наружными разнотолщинны- ми слоями из пленочного полимера толщиной ЗО мкм помещают между нагревательными плитами и прессуют под давлением. 20 кгс/сМ при температуре 20О С в течение 3 мин с послед утешим озотаж- дением под давлением со скоростью 50 С/мин. По предлагаемому способу формггруют пакет, состоящий из 1геггропитанной стеклоткани Э1-62 и двух наружных пленок полимере, одна из которых KvieeT тол тину 30 мкм, а другая 80 мкм Расчет ную разность толщин тленок определяют

Пропитка стеклоткани в растворе полимера в раствори1еле

Прессование стеклоткани между пленками пол1гмера талщ1гаой 30 мкм каждая,

Подвод тепла с двух сторон пакета

.Прессование непропитанной стеклоткани между пленками полимера толщиной ВО мкм и ЗО мкм.

Подвод тепла со стороны пленки 8О мкм

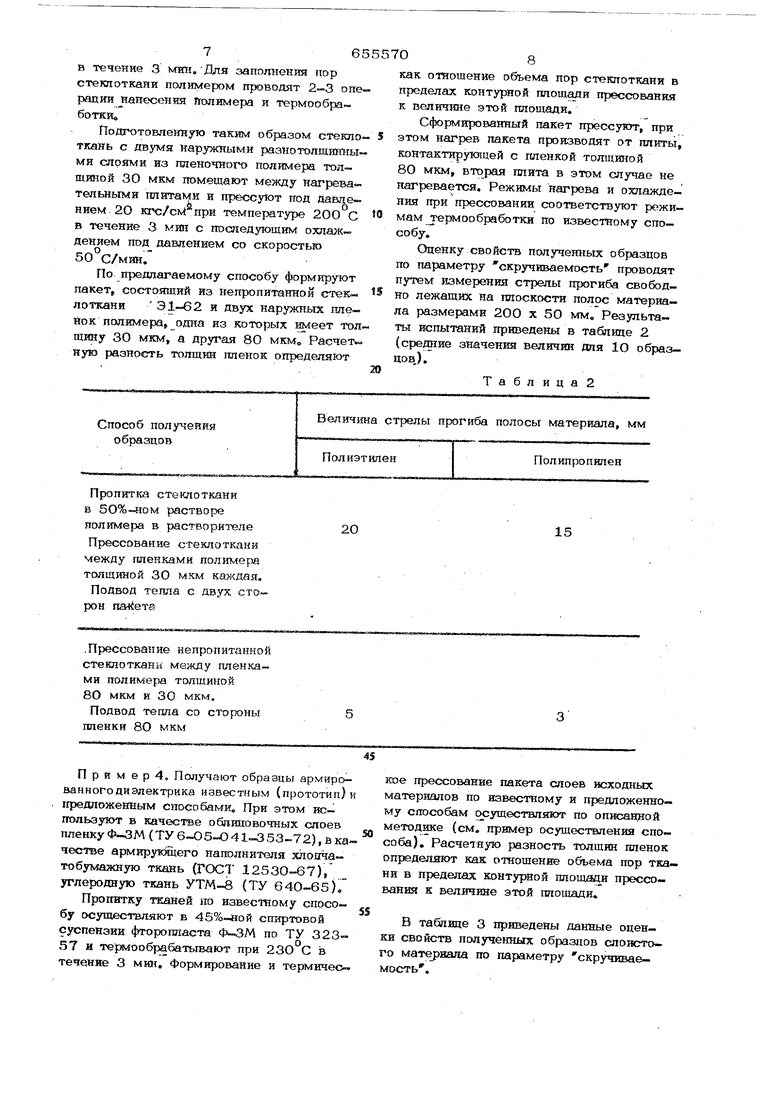

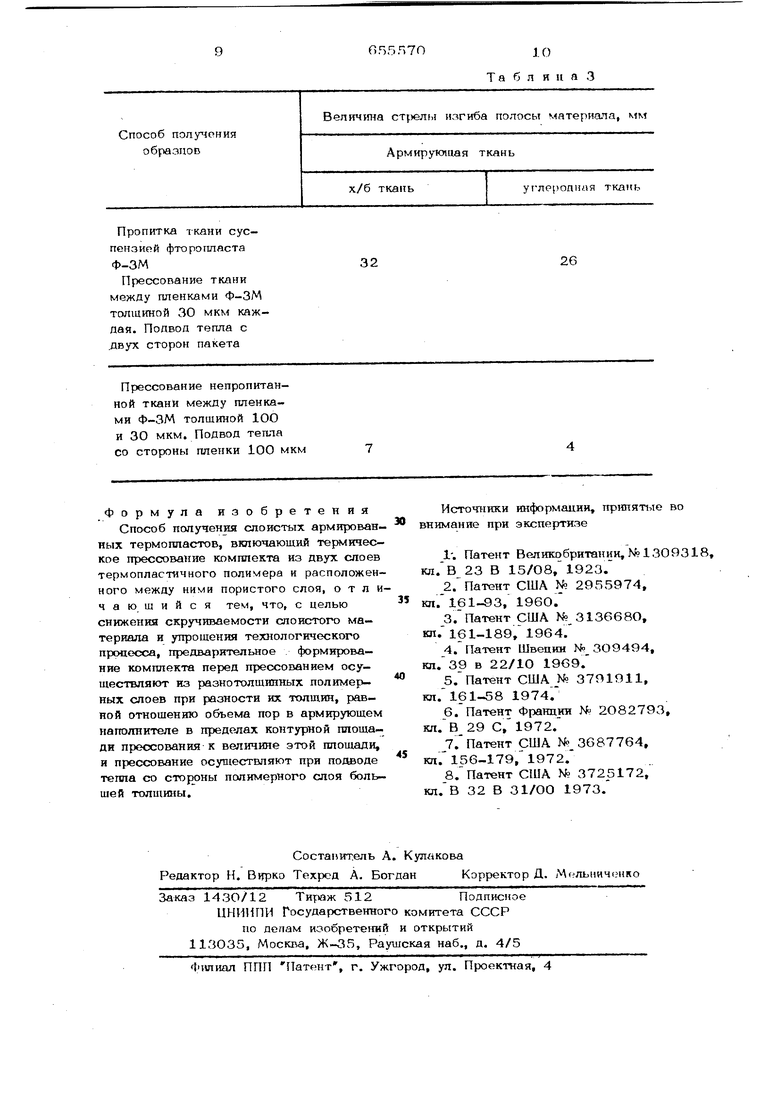

П р и м е р 4. Получают образцы армиро- ванногодиэлектрика известным (прототип)и иредяожеЕШым способами. При этом используют в качестве облицовочных слоев пленку Ф-ЗМ (ТУ 6-OS-O41-353-72), в качестве армируклцего наполнителя хлопчатобумажную ткань (ГОСТ 12530-67), углеродную ткань УТМ-8 (ТУ 640-65)Г Пропитку тканей ira известному способу осуществляют в 45%-ной спиртовой суспензии фторопласта Ф-ЗМ по ТУ 32357 и термообрабатьгвают при 23О С в течение 3 МЮ1. Формирование и термичео-

15

кое прессование пакета слоев исходных материалов по известному и предложенному способам сюуществляют по описанной методике (см. пример осуществления способа). Расчетную разность толщин пленок определяют как отнощение объема пор ткани в пределах контурной площади прессования к величине этой гоиошади

В таблице 3 приведены данные оценки свойств полученных образцов слоистого материала по параметру скручивае-

мость. 08 как отношение объема пор стеклоткани в пределах контурной площади прессования к величине этой площади. Сформированный пакет прессуют, при этом нагрев пакета производят от плиты, контактирующей с пленкой толщиной 80 мкм, вторая плита в этом случае не нагревается. Режимы нагрева и охлаждения при прессовании соответствуют режимам термообработки по известному способу. Оценку свойств полученных образцов по параметру скручиваемость проводят путем измерения стрелы прогиба свободно лежащих на плоскости полос материала размерами 200 х 50 мм. Результаты жзпытаний приведены в таблице 2 (срюдаие значения величин для 1О образцов,). Таблица2

9

Г) Г) 5 Г) 7 О

10 Та б л и ц а 3

Авторы

Даты

1979-04-05—Публикация

1976-12-13—Подача