почки разрываются, происходит коагуляция дисперсных частиц изоляционной смолы. В результате эпектропровошость резистив- кого элемента становится неравномерной на поверхности, а обшее сопротивление из- 5 меняется по сравнению с первоначальным значением.

С целью повышения стабильности электри-ческих параметров электронагревателя по предлагаемому способу резистнвный элемент д перед нанесением изоляционного покрытия дополнительно уплотняют по ренсимам прессоБаниа электронагревателя.

При использовании в качестве связующе го фено Ш но-формальдегидной смолы, в зв°° is виснмостя от требуемых электрических па -модвфицарованная клеем БФ феноаьно-формальдегидная смола Р-2 (смола ) .,.«....,...о.,. -фенольно ормальдегидный лак ИФ..Л....... -ч:ажа| ацетвяевоваяи. -графйТ ...°.,с..о,,.....с.,,..с..«.....,,«,о.15 .

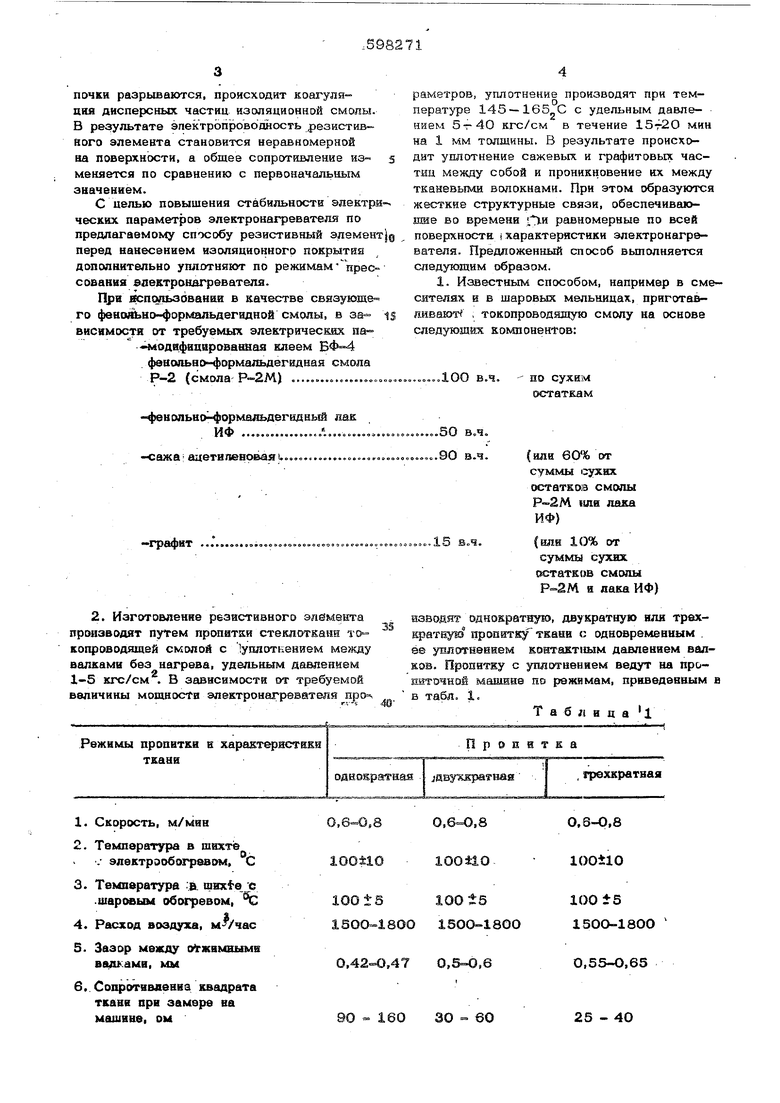

2. Изготовление резистивного эпе1йента производят путем пропитки стеклоткаин токопроводяшей смолой с 1уплотнанием между валками без нагрева, удельным давлением 1-5 кгс/см . В зависимости от требуемой величины мощности электронагревателя про

4

раметров, уплотнение производят при температуре 145 -165С с удельным давлением 5т 40 кгс/см в течение 15f2O мин на 1 мм толщины. В результате происходит уплотнение сажевых и графитовых частиц между собой и проникновение их между тканевыми волокнами. При этом образуются жесткие структурные связи, обеспечивающие во времени равномерные по всей поверхности i характеристики электронагревателя. Предложенный способ выполняется следующим образом.

1. Известным способом, например в смесителйх и в шаровых мельницах, приготавдивают , токопровод5адую смолу на основе следуюших компонентов:

ДОО в.ч.

по сухим остаткам ,50 Б.ч .90 в.ч

изводш однократную, двукратную или трехкратйую пропйтку ткани : одновремевным . ее уплотнвйнем контактным давлением валков. Пропитку с уплотнением ведут на пропиточной мшхшне по режимам, приведенвым в в табл. 1.

Таблица l или 60 от суммы i;:yxHx сютатков смолы Р-2М luiB лака ИФ) (или 10% от суммы сухих остатков смолы Р.2М и лака ИФ)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1994 |

|

RU2074519C1 |

| Способ изготовления полимерного электронагревателя | 1978 |

|

SU782187A2 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2234822C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| Способ изготовления резистивного элемента для полимерного электронагревателя | 1991 |

|

SU1793564A1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2216130C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2234820C2 |

| Способ изготовления плоского электро-НАгРЕВАТЕля | 1977 |

|

SU811507A1 |

| Способ изготовления слоистых пластиков | 1982 |

|

SU1054090A1 |

| Способ получения стеклопластика | 1977 |

|

SU722780A1 |

lootsloots

1SOO-18OO150О-1800

0,,470,5-0,6

90 16030 6О

150О-18ОО

0,55-0,65 25 - 40

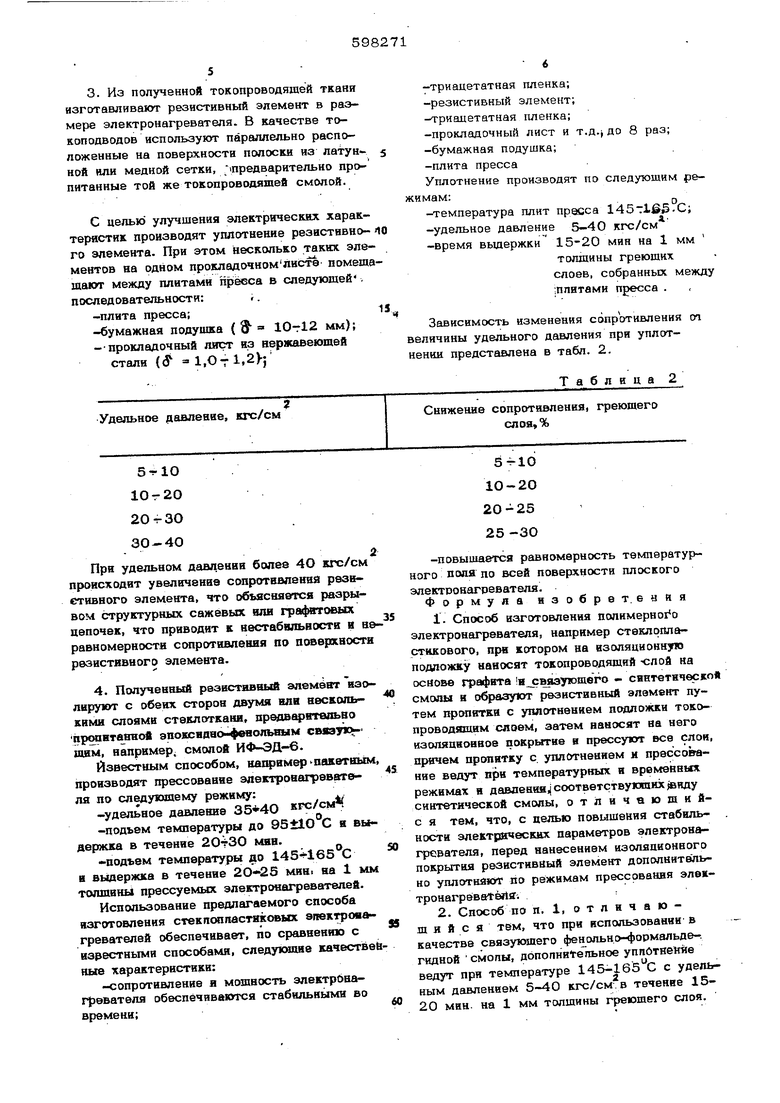

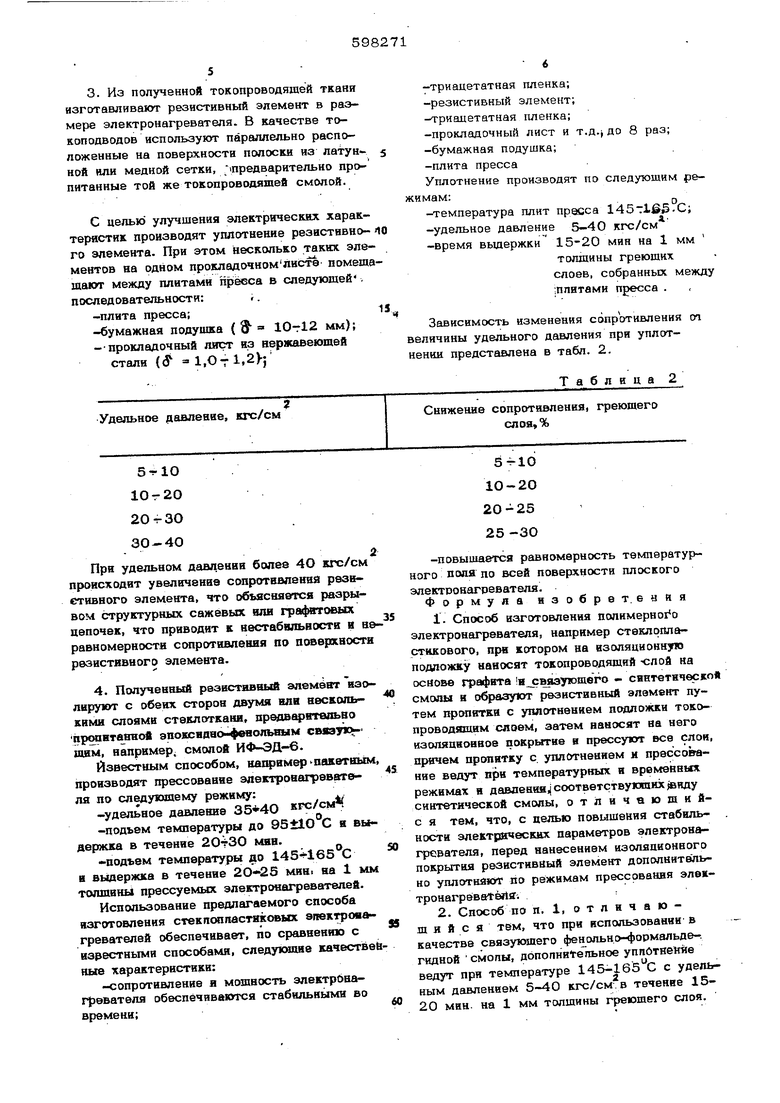

С целью улучшения электрических характеристик производят уплотнение резистивного элемента. При этом несколько таких элементов на одном прокладочномлисте помешшают между плитами iijpeeca в сладуюшей. последовательности:,.

-плита пресса;

-бумажная подушка ( & 10-г12 мм);

-прокладочный лист из вержЕшеютай стали (S 1,От1,

Удельное давление, кгс/см 5-rlO 10-20 30-40 При удельном давленая более 4О кгс/см происходит увелнчение сопротввпенвв резвЕетивного элемента, что обьвсвявггся разрывом структурных сажавьос ели грефпошзсс цепочек, что приводит к йестабвльвоств и равномерностн сопротявленяя по поверквост резистнвного элемевта. 4. Полученный резиствваый элемват нзо лвруххг с обеих сторон двумя или ввсколькими слоями стеклоткани, арадв ятапьво проантанной эпокснаво-феаопьшым свяэухушвм, например, смолой ИФ-ЭД-. Известным способом, например пакетны производят прессовавяе элеЕТроааграват0 ЛЯ ПО следующему режиму: -удельвоа давлавиа кгс/см . -подъем температуры до 95±1О С и вы держка в тачание мвв. -подъем тампаратуры до С и выдержка в течение мив иа 1 м толшинь прессуемых элактровагреваталей. Использование прадлагаамого способа изготовлавия стекпопластиковых эпектроиа греваталей обеспачиваат, по сравванию с изэаствьпии способами, следукидиа качастве выа характеристики: -ч:опротивланиа и мошвость элактрйвагревателя обеспечиваются стабильными во времени;

-триацетатная пленка;

-резистивный элемент;

-триацетатная пленка;

-прокладочный лист и т.д. до 8 раз;

-бумажная подушка;

-плита пресса

Уплотнение производят по следующим режимам:

-температура плит пресса 1457lS5°C;

-удельное давление 5-40 кгс/см

-время вьщержки 15-20 мин на 1 мм толщины греюших слоев, собранных меж ;плЕтами пресса .

Зависимость изменения сопротивления т величины удельного давления при уплотнении представлена в табл. 2.

Таблица 2

Снижение сопротивления) греющего слоя,% 10-20 2О-25 25-30 -повышается равномерность температурного поля по всей поверхности плоского электоон 1гоевателя. Формула изобрат.ення 1. Способ изготовления полимерног о электровагреваталя, например стеклопластнкового, при котором ва изоляционную подложку вавосят токопроводяший :лой на основа графита в jjaseyrofflero - синтетической смолы и образуют резистивный элемент путем пропитки с уплотнением подложки токопроводяшим слоем, затем вавосят ва него изоляциоввоа покрытие в прессуют все слои, причем пропитку с. уплотнавием и прессование ведут при температурных и времаввых режимах и давления, соотватствуюшкх даиду синтетической смолы, отличаюшийс я там, что, с целью повышения стабиль- . кости электрических параметров электровагревателя, парад ванасевиам изоляционного покрытия резистиввый элемент дополнительно уплотняют по режимам прессования электронагрвва в 1Я;2. Способ по п. 1, отличающийся те(М, что при использовании в качества связуюшего фенольно-формальде-. гидвой смопы, допопниГапьное уппОтнекяе ведут при температуре 145-165 С с удельным давлением 5-40 кгс/см в течение 1520 мин. ва 1 мм толшины греюшего слоя. Источники информация, принятые во ВНЕманне при экспертизе: 1. Авторское свндетвпьство СХ:СР № 180270,, 05 В 3/34 1966.

Авторы

Даты

1978-03-15—Публикация

1975-11-24—Подача