Изобретение относится к автоматизации производственных процессов и может быть использовано в производстве слоистых пластиков и фольгированных диэлектриков методом горячего прессования.

Цель изобретения - повышение качества изделий и производительности установки.

П р и м е р 1. Изготовление слоистого пластика СТЭФ-1.

На чертеже изображена блок-схема предлагаемого способа управления.

На блок-схеме обозначены датчик температуры 1, встроенный в плиту 2, пресс 3. емкостный датчик 4, образованный литьем фольгированного диэлектрика, цифровой измеритель температуры 5, цифровой измеритель диэлектрического параметра 6, управляющий вычислительный комплекс(УВК) 7, цифровой преобразователь 8, усилитель 9 и исполнительное устройство 10, регулирующее подачу теплоносителя 11

Стеклоткань марки ЭЗ-125ПТ (ГОСТ 19907-83) пропитывают лаком ИФ/ЭП (И37.012212.00046).

Характеристики пропитанной стеклоткани (препрега): нанос смолы 35%, содержание растворимой смолы 95%, летучих - 2,0%, текучесть 14,5%.

Из препрега нарезают листы размером 150 х 150 мм и собирают их в пакеты по 10 листов В середину пакета между слоями помещают тензодатчик Сверху и снизу пакета накладывают электроды размером 140 из медной фольги толщиной 35 мкм для измерения тангенса угла диэлектричео сл о

ю

CJ

ских потерь tg д, затем листы изолирующей полиимидной пленки и прокладочные стальные листы. Собранный пакет помещают между плитами пресса, дают давление 4,5 МПа и включают нагрев.

Для измерения температуры в прокладочный лист помещают спай термопары, показания которой фиксируют с помощью цифрового прибора В7-27А. Измерение тангенса угла диэлектрических потерь проводят с помощью цифрового моста Р5058.

Температуру повышают до достижения первой производной tg 6 первого нулевого значения. Нулевое значение было достигнуто при 130°С.

. При 130°С выдерживают материал до тех пор, пока нулевого значения не достигает 2-я производная, что составляет 26 мин. Затем температуру вновь повышают до достижения 3-го нулевого значения первой производной. Оно наступает при 170°С, при этой температуре производят выдержку до тех пор, пока первая производная tg д не принимает 4-го нулевого значения, после чего начинают охлаждение пресса. После охлаждения материала до комнатной температуры давление снимают.

П р и м е р 2. Изготовление стеклотекстолита СТФ-2-35-1,5. Проведение процесса аналогично примеру 1.

При изготовлении стеклотекстолита использована стеклоткань марки Э1/1-100-18 (ГОСТ 19907-83), пропитанная связующим типа СТФ-С(ТП И31.010ЭТ. Г0222.00323), эпоксидная смола ЭД-8, отвердители диа- минодифенил.сульфон, диаминодифенилме- тан, УП 605/3.

Партия I (см; таблицу) изготовлена по предлагаемому способу. Контроль осуществляли по изменению tg д . При этом реализуют двухступенчатый режим: выдержка при 135°С, когда первая производная1д д по времени достигает первого нулевого значения, составляет 60 мин. Спустя указанное время достигает нулевого значения вторая производная tg д по времени. В этот момент начинают новый подъем температуры до достижения первой производной третьего нулевого значения. Оно наступает при 1 182°С. Выдерживают при этой температуре до4 тех пор, пока первая производная не принимает 4-го нулевого значения. Время выдержки при 182 ±5°С составляет 250 мин.

Партия II изготовлена по известному спо собу, т.е. прессование проводят, контролируя

изменение tg д , при 170 ±5°С в течение

320 мин, когда tg д достиг иэостатического

значения.

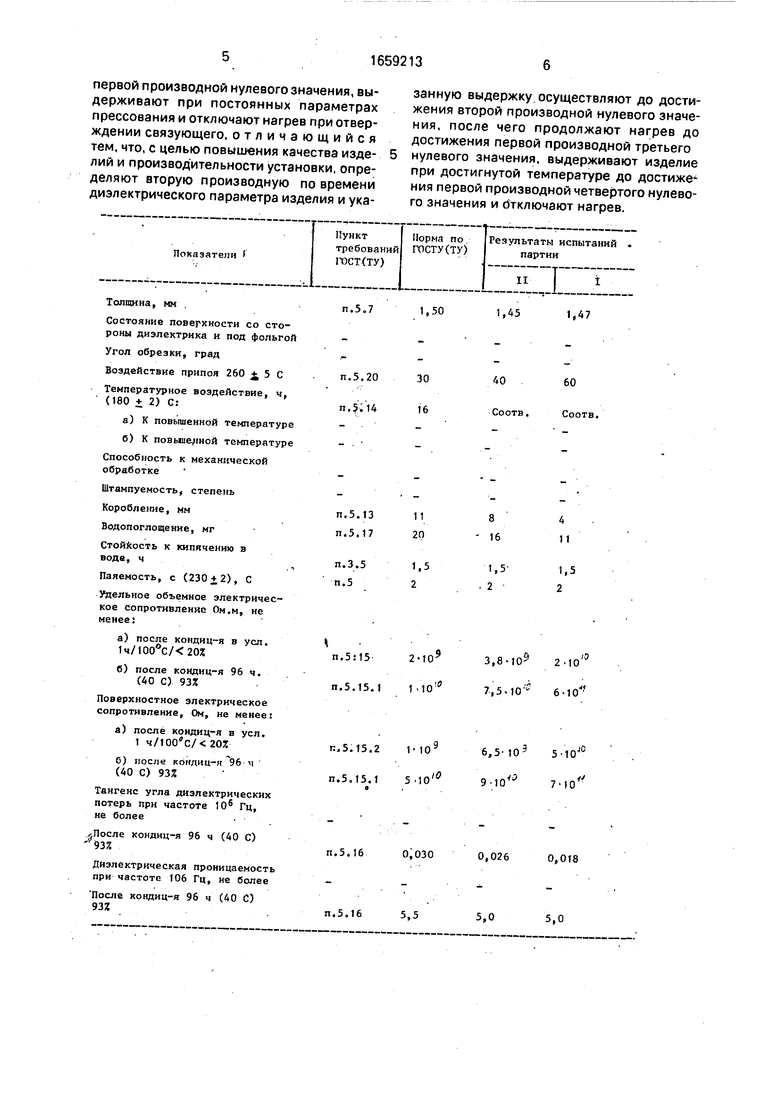

Сравнение обоих партий представлено в таблице.

Материал, полученный по предложенному способу, имеет более высокую стойкость к воздействию припоя, прочность сцепления фольги с основанием, улучши- лись электрические показатели, снизилось коробление, а также на 10-15% уменьшилось время термообработки.

Для управления процессом прессования наряду с тангенсом угла диэлектрических потерь могут быть использованы другие диэлектрические параметры: фактор диэлектрических потерь е сопротивление

R и проводимость G на переменном токе, проводимость у на постоянном токе. Указанные параметры связаны между собой следующими соотношениями, указывающими на их взаимозаменяемость:

tgd

1

,Q

Ц 2JTfRC va раллельной схемы замещения;

опО irf Г

tg д 2 л: f R С ; tg (5 - -- --для последовательной схемы замещения

(С - емкость; S - площадь;

d - толщина материала; К - постоянная).

Связь между tg д и проводимостью на 35 постоянном токе выражается формулой

0

5

0

5

f-е7 где f - частота электрического поля.

Все перечисленные параметры, за исключение R, имеют одинаковый характер температурно-временной зависимости, a R - обратный характер, причем положения экстремумов на зависимостях совпадают. При этом совпадают и моменты наступления нулевого значения первой и второй производной параметров по времени. Использование того или иного диэлектрического параметра может быть обусловлено наличием соответствующего прибора. Формула изобретения Способ управления процессом горячего прессования изделий со связующим из-термореактивных смол, заключающийся в изменении времени выдержки изделия в зависимости от величины диэлектрического параметра, для чего измеряют диэлектрический параметр изделия, определяют первую производную по времени диэлектрического параметра, находят момент достижения

первой производной нулевого значения, выдерживают при постоянных параметрах прессования и отключают нагрев при отверждении связующего, отличающийся тем, что, с целью повышения качества изделий и производительности установки, определяют вторую производную по времени диэлектрического параметра изделия и указанную выдержку осуществляют до достижения второй производной нулевого значения, после чего продолжают нагрев до достижения первой производной третьего нулевого значения, выдерживают изделие при достигнутой температуре до достижения первой производной четвертого нулевого значения и бтключают нагрев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2005743C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОЧНОГО ФОТОРЕЗИСТА НА ПОВЕРХНОСТЬ ЗАГОТОВКИ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ ИЗ ФОЛЬГИРОВАННОГО ДИЭЛЕКТРИКА | 1987 |

|

RU1493086C |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2790058C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170745C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ЛБС-4 | 1991 |

|

RU2028607C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170746C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИРОВАННОГО ПОЛИИМИДА | 1990 |

|

RU2021150C1 |

| Способ сшивки электроизоляционных материалов и диэлектрических изделий из термопластичного эластомера, устойчивых к циклическому воздействию температур | 2024 |

|

RU2840715C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 1996 |

|

RU2116886C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

Изобретение относится к области автоматизации производственных процессов и может быть использовано в производстве слоистых пластиков и фольгированных диэлектриков методом горячего прессования. Изобретение позволяет повысить качество готового продукта и производительность установки в процессе горячего прессования, в котором по достижении первой производной по времени тангенса угла диэлектрических потерь первого нулевого значения изделие выдерживают npvi постоянных параметрах прессования, за счет того, что выдержку осуществляют до достижения второй про изводной нулевого значения, после чего продолжают нагрев до достижения первой производной третьего нулевого значения, выдерживают изделие при достигнутой температуре до достижения первой производной четвертого нулевого значения и отключают нагрев. 1 ил., 1 табл. сл с

Толщина, мм

Состояние поверхности со стороны диэлектрика и под фольгой

Угол обрезки, град Воздействие припоя 260 Ј 5 С

Температурное воздействие, ч, (180 i 2) С:

а) К повышенной температуре С) К повыненной температуре

Способность к механической обработке

Штампуемость, степень Коробление, мм Водопоглощение, мг

Стойкость к кипячению в воде, ч

Паяемость, с (230Ј2), С

Удельное объемное электрическое сопротивление Ом.м, не менее:

а)после кондиц-я в усл. 1ч/100°С/ 20%

б)после кондиц-я 96 ч. (40 С) 93

Поверхностное электрическое сопротивление, Ом, не менее:

а)после кондиц-я в усл. 1 4/100 c/ 20Z

б)после коттдиц-я 96 ч (40 С) 93Z

Тангенс угла диэлектрических потерь при частоте 106 Гц, не более

После кондиц-я 96 ч (40 С)

93%

Диэлектрическая проницаемость при частоте 106 Гц, не более

После кондиц-я 96 ч (40 С) 93%

п.5о7

1,50

1,45

1,47

п.5.2030

п.5.1416

4060

Соотв.Соотв.

п.5:15

2МО

3,8-10 2.103

п.5.15.1 МО

7,5-10 6-10

п.5.15.2 МО

6,510 Э 5 10 °

п.5.15.1 510

Ю

9 10107-Ю

п.

0,030

0,026

0,018

п.5.16

5,5

5,0

5,0

| Способ управления процессом прессования изделий из стеклонаполненного реактопласта в прессформе | 1977 |

|

SU639722A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1991-06-30—Публикация

1987-08-27—Подача