01

4i Изобретение относится к получению эпоксидных стеклопластиков, Vicnonbзуемых в качестве электроизоляционной подложки для нанесения лакосажевого покрытия.Такие материалы находят широкое применение в резисторах в радио- и электронной аппаратуре и вычислительной технике. Известны способы получения эпок сидных стегаюпгастиков путем пропитки стекпонаполнителя обязующим и его прессования с использованием антиадгезионного слоя, в качестве которого используют смазки на основе солидола кремнийорганического вазелина,озокерита или антиадгезионные пленки на основе триацетилцеллюлозы или политетрафторэтилена 1 3 и Cz }. Однако эти способы не приводят к улучшению состояния и устранению дефектов поверхности стеклопластика, также на поверхности стеклопластика остаются риски, вмятины, складки и т.п., которые снижают.адгезию лакоса жевого покрытия к стеклопластику. Наиболее близким по технической сущности к изобретению является способ изготовления .эпоксидного стеклопластика путем горячего прессования в две стадии листов препрега с использованием на первой ctaдии разде лительных пленок (например, целлофана, поливинилхлоридной пленки,полиэтиленовой , триацетатной, Ьавсаноновой ), предварительно обработанных силиконовой смазкой. Полуотвержде нные листы препрега извлека.ют из пресса, снимают разделит;ельные пленкии осуществляют прессование до полного отверждения связующего в материала между металлическими плита -ми с зеркальной пс верхностью СЗ ЗНедостатком способа является использование силиконовой смазки, которая мигрирует в объем материала и ее трудно удалить с помощью растворителя методом экстракции. Для изг товления эпоксидных листовых стеклопластиков в промышленности принята температура прессования .обес печивающая максимальную скорость отверждения связующего, в то время как применяемые пленки, например поли-олефиновая, предусматривает двухстадийный процесс прессования при пониженной температуре ниже точки размягчения пленки с удалением пленки и дальнейшим прессованием при оптимапьной температуре. Кроме того, вышеуказанные пленки оставляют на поверхности стеклопластика вмятины, рис, ки, складки, которые значительно ухудшают адгезию к ней лакосажевого покрытия. Цель изобретения - получение ма-i товой бездефектной поверхности стеклопластика и повышение адгезии лакосажевого покрытия к поверхности стеклопластика. Цель достигается тем, что согласно способу изготовления эпоксидного ЛИСТОВОГО стеклопластика, включающему горячее прессование листов стек ЛОткани, пропитанной эпоксидным связующим ,, между прокладочными стальными листами с применением разделительной пленки, в качестве разделительной пленки используют полимерную пленку, выбранную из группы, содержащей полиимидную, полиимидофторопластиковую и поликарбонатную пленку с диэлектрической проницаемостью 2,8- 3,5, шероховатостью 3-5 мк и толщин, ной 0-50 мк и прессование осущесталя ют до 92-97%-ной степени отверждения связующего. Длй изготовления стеклопластика с улучшенной адгезией к лакосажевому .покрытию предложено использовать слабо-полярные разделительные пленки. Пленки с большой полярностью,например, полиамидная, полиэтилентёрефтаЛаТная и т.п., склеиваются с материалом. , Установлено, что шероховатость поверхности пленки оказывает существенное влияние на состояние стеклопластика тогда как в выше приведенных ссылках не придается это, му з1+ачение. и не устанавливается взаимосвязь между шероховатостью {(тленки и адгезионными свойствами поверхности стеклопластика. . v г . Использование пленки с шероховатостью мк позволяет получать на поверхности стеклопластика определенный профиль, что значительно улучшает адгезию лакосажевогЬ покрытия к поверхности стеклопластика, при этом поверхность стеклопластика получается равной, матовой, без посто ронних включений, рисок, вмятин. Для этой цели лучше использовать пленку толщиной мк при такой толщине, пленки не передаются отпечатки .про

кладочных листов и лучше достигается желаемый эффект.

Максимальное увеличение адгезии лакосажевого покрытия к стеклопластику достигается при отверждении эпоксидного связующего в материале до 92-97%,при термическом прессовани в течение 5-6 мин на Т мм толщины материала, при большей степени отверждения снижается количество гидроксильных rpynrf и подвижность по лимерных фрагментов поверхностного слоя, что в значительной мере снижает адгезию покрытия. Глубина отверждения эпоксидного связующего на 92-97% обеспечивает высокую степень передачи рельефа разделительной пхтенки из-за ее податливости и хорошей ч рмуемости материала. Точная передача рельефа пленки позволяет получить максимальный уровень адге-зии лакосажевого покрытия к поверхности стеклопластика.

Пример .На прокладочный лист укладываютодин слой пленки, напри юр, полиамидную, на которую

помещают навеску пропитанной cteклo ткани. Сверху пакет покрывают слоем той же пленки. Затем материал прессуют. После окончания прессования охлаждают плиты пресса до , из. влекают листовой стеклопластик, снимают слой разделительной пленки.

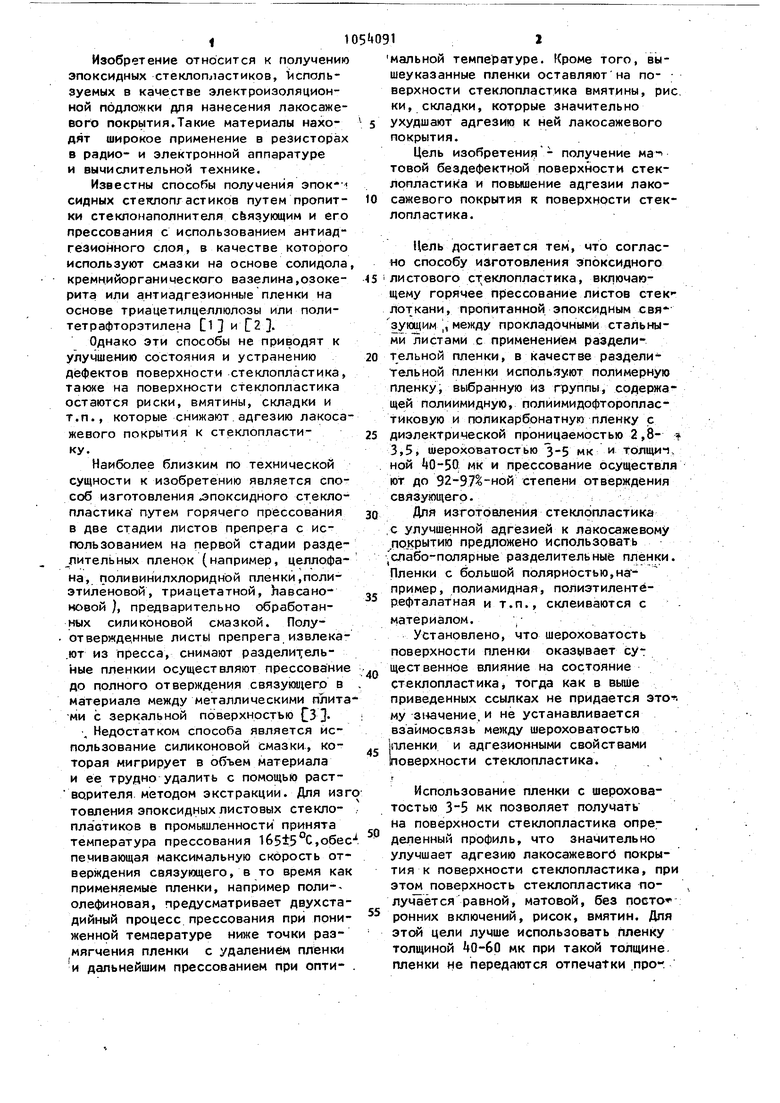

В табл.1 приведены примеры изго;товления стеклопластика.

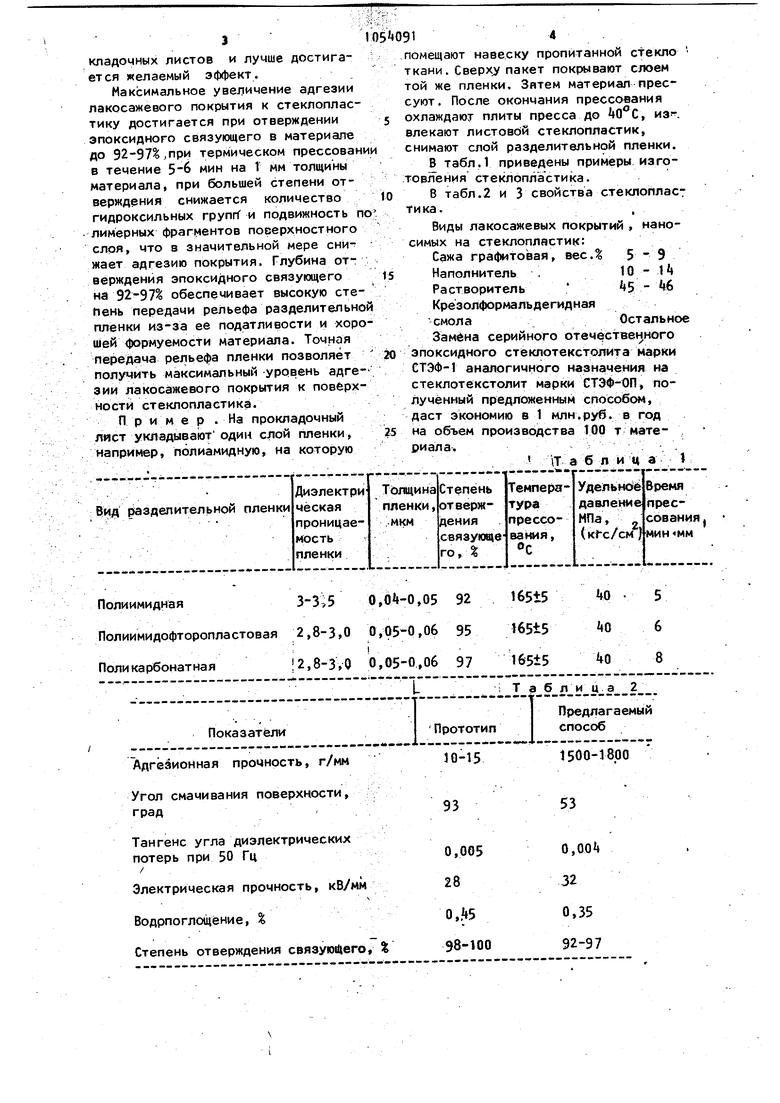

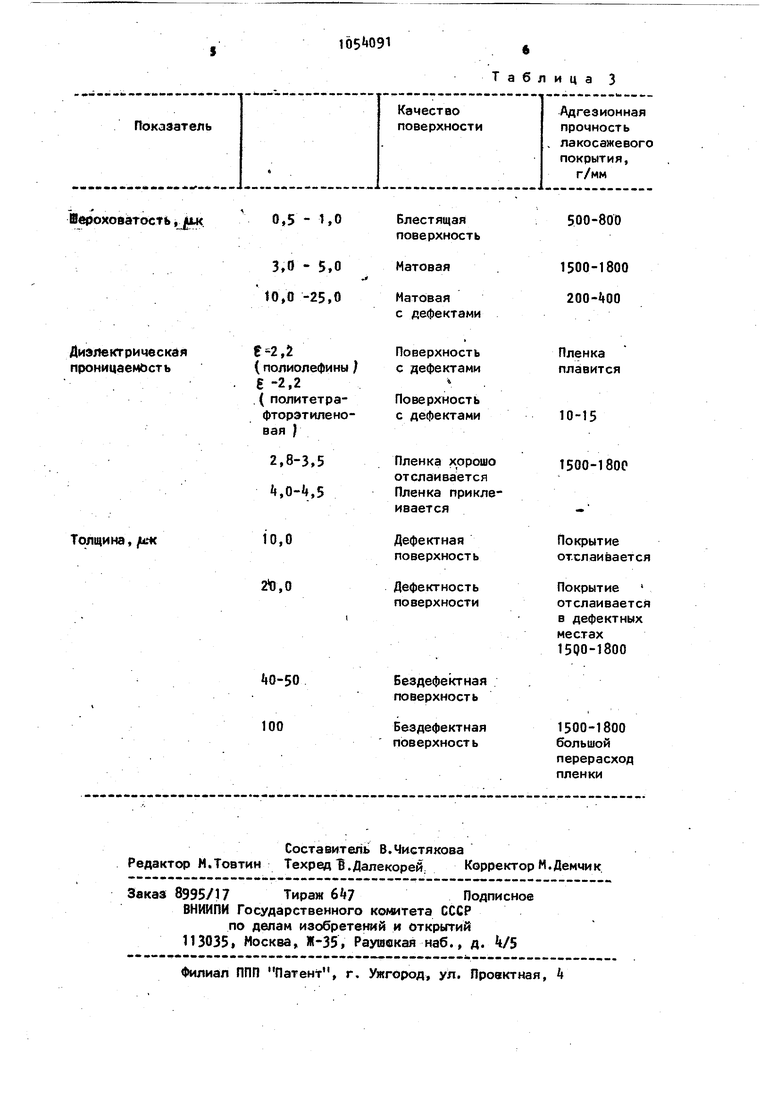

В табл.2 и 3 свойства стеклопласт тика.

:

Виды лакосажевых покрытий , наносимых на стеклопластик:

Сажа графитовая, вес.% 5 - 9 Наполнитель .10 - I

Растворитель S - f

Крёзолформальдегидная смолаОстальное

Замена серийного отечественного эпоксидного ст 5клотекстолита етЭФ-1 аналогичного назначения на стеклотекстолит марки СТЭФ-ОП, полученный предложенным способом, даст экономию в 1 млн.ру1б. в год на объем производства ТОО т материала.

Т а б п и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стеклопластика | 1977 |

|

SU722780A1 |

| РУЛОННЫЙ ИЗОЛЯЦИОННЫЙ СТЕКЛОПЛАСТИК | 2013 |

|

RU2549867C2 |

| Способ получения армированных плас-TMACC | 1979 |

|

SU833456A1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2565186C1 |

| Способ изготовления слоистого композиционного материала | 1990 |

|

SU1788062A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2064736C1 |

| СКЛЕИВАНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2633581C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| УСОВЕРШЕНСТВОВАНИЕ АРМИРОВАННЫХ ВОЛОКНАМИ МАТЕРИАЛОВ | 2012 |

|

RU2615405C2 |

| ПРЕПРЕГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2721112C2 |

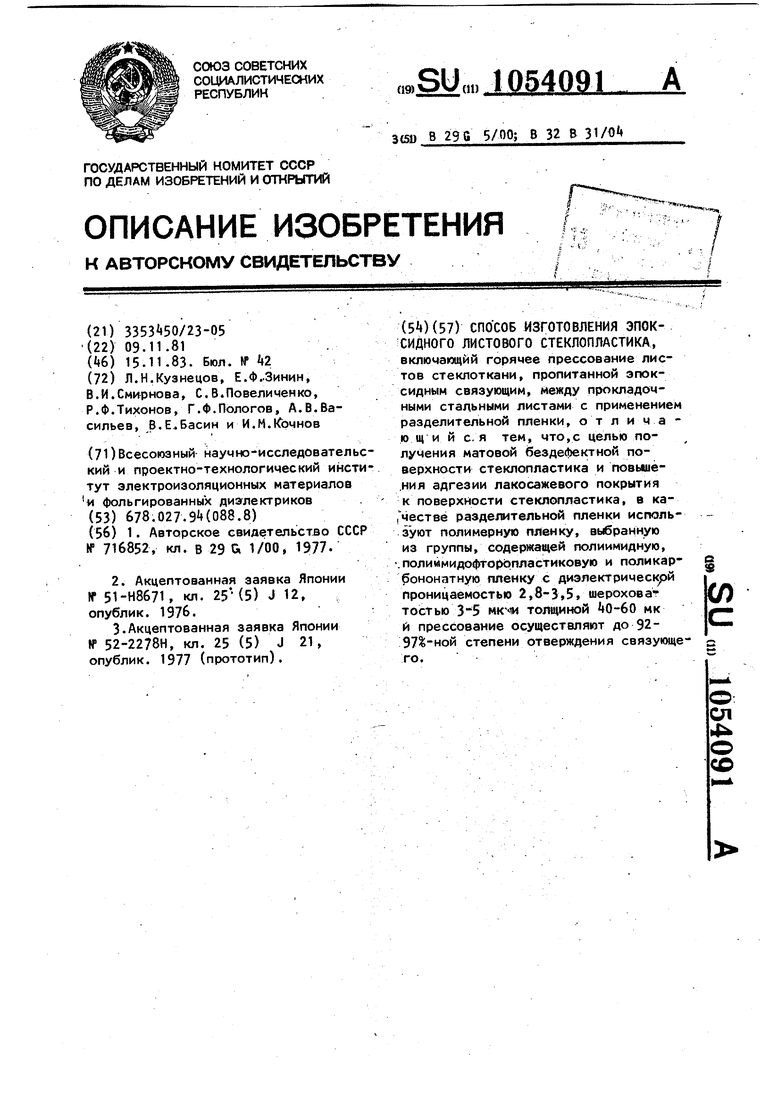

СПОСОБ ИЗГОТОВЛЕНИЯ ЭПОКСИДНОГО ЛИСТОВОГО СТЕКЛОПЛАСТИКА, включающий горячее прессование листов стеклоткани, пропитанной эпоксидным связующим, между прокладочными стальными листами с применением разделительной пленки, отличающий с. я тем, что,с целью получения матовой бездефектной поверхности стеклопластика и повыше.ния адгезии лакосажевого покрытия к поверхности стеклопластика, в каГчествё разделительной пленки используют полимерную пленку, выбранную из группы, содержащей полиамидную, .полиимидофторрпластиковую и поликарбононатную пленку с диэлектрическими (Л проницаемостью 2,8-3,5, шерохов а тостью толщиной мк и прессование осуществляют до 92:97%-ной степени отверждения связующего.

Полиимидная3-3 50,ОЛ-0,05921б5±5 0 5

Полиимидофторопластовая2,8-3,00,05-0,069516515 Q6

.

ПоликарбонатнаяI2,8-3,00,05-0,06971б5±5Ю8

Угол смачивания поверхности,

град

Тангенс угла диэлектрических

потерь при 50 Гц

/ ,

Электрическая прочность, кВУмм

Водрпоглощёние, %

Степень отверждения связую1 1его, %

L

т а б лица 2

53

0,00 32 0,35 92-97

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления слоистых изделий из полимерных материалов | 1977 |

|

SU716852A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-11-15—Публикация

1981-11-09—Подача