Настоящее изобретение предлагает армированные волокнами материалы и, в частности, препреги, включающие волокна и термоотверждаемые полимеры, которые можно укладывать стопкой для получения многослойного материала и после этого отверждать, получая композитный материал. Такие многослойные материалы известны, они имеют низкую плотность и высокую прочность и используются для получения множества конструкций, таких как изделия аэрокосмической промышленности и лопасти ветровых турбин.

Препрег представляет собой термин, используемый для описания жгутов волокон, пропитанных полимером, находящимся в неотвержденном состоянии и готовом для отверждения. Волокнистые материалы и полимеры, используемые в препрегах, определяются в зависимости от требуемых свойств отвержденного армированного волокнами материала, а также от применения, для которого предназначается отвержденный многослойный материал. Волокнистый материал описан в настоящем документе как армирующее волокно.

Были предложены разнообразные способы для получения препрегов, причем один из предпочтительных способов представляет собой пропитывание движущегося волокнистого полотна жидким или полутвердым неотвержденным термоотверждаемым полимером. Композитный материал, изготавливаемый таким способом, можно затем разрезать на секции желательной длины, укладывать стопки секций в форму или вакуумный мешок и отверждать для получения конечного армированного волокнами многослойного материала. Одно предпочтительное семейство полимеров для использования в таких приложениях представляют собой отверждаемые эпоксидные полимеры. Однако, несмотря на то, что эпоксидные полимеры представляют собой в высокой степени подходящие полимеры, они могут проявлять хрупкость после отверждения, и в результате этого в конечном многослойном материале могут появляться трещины или изломы при ударе. Таким образом, в обычной практике предусмотрено включение придающих жесткость материалов, таких как термопластичные полимеры или каучуки, в эпоксидный полимер. Однако это может нежелательно увеличивать вязкость эпоксидного полимера, делая более затруднительным его нанесение на движущиеся жгуты волокон.

Для того чтобы получать конечные многослойные материалы, имеющие практически однородные механические свойства, важно смешивать армирующие волокна и полимер для получения практически гомогенного препрега. Для этого требуется однородное распределение армирующих волокон в объеме препрега, чтобы образовывалась практически непрерывная матрица из полимера, окружающего волокна. Таким образом, важно сокращение до минимума воздушных пузырьков, инкапсулируемых в объеме полимера в процессе его нанесения на волокна, причем данная проблема может становиться более острой, если вязкость полимера увеличивается вследствие присутствия придающих жесткость материалов, таких как термопластичные полимеры и каучуки, в объеме полимера. Кроме того, важно, чтобы препреги имели желательную степень поверхностной клейкости, которая будет зависеть от способа получения многослойного материала, для получения стопок интегрированных препрегов, которые можно отверждать, изготавливая желательный конечный многослойный материал.

В ряде документов, таких как, например, французская патентная публикация №2937583, европейская патентная публикация №1125728, патент США №6503856 и международная патентная публикация № PCT WO 2007/015706, было предложено, что тонкие слои материала, иногда называемые термином «оболочки», можно сочетать с волокнистыми слоями. Такие слои могут поддерживать волокнистый слой и обеспечивать желательное направление армирующих волокон, причем они могут сохраняться в процессе отверждения препрега или могут состоять из материала, который расплавляется и течет вместе с полимером во время процесса отверждения. Было предложено, что эти материалы могут представлять собой непрерывные пленки или тканые или нетканые волокнистые материалы. Кроме того, было предложено, что материал можно изготавливать перед пропитыванием волокнистого материала полимером, что может сочетаться с пропитыванием армирующих волокон полимером.

Условия, используемые в процессе пропитывания волокнистого армирующего слоя полимерным слоем, необходимо тщательно регулировать, чтобы обеспечивать получение практически однородного препрега. Используемые значения скорости движения армирующего волокнистого слоя материала, а также температуры и давления необходимо выбирать таким образом, чтобы предотвращать повреждение волокнистого слоя и в то же самое время осуществлять однородное пропитывание волокнистого полотна полимером. Если вязкость полимера увеличивается вследствие присутствия термопластичных полимеров или каучуков, может оказаться необходимым уменьшение скорости движения волокнистого материала, и в результате этого процесс становится нежелательно медленным. В некоторых случаях, в зависимости от массы и толщины волокнистого материала, может оказаться необходимым повышение температуры, используемой в процессе пропитывания, во избежание необходимости высокого давления, которое привело бы к повреждению волокнистого материала. Однако использование повышенной температуры может повышать степень преждевременного отверждения полимера, что может, в свою очередь, уменьшать клейкость препрега, приводя к ослаблению связывания стопки препрегов до и во время отверждения.

Настоящее изобретение представляет собой усовершенствование в получении и обработке препрегов.

Таким образом, настоящее изобретение предлагает способ получения армированных волокнами термоотверждаемых полимеров, включающий пропитывание армирующего волокнистого слоя жидкой термоотверждаемой полимерной композицией с получением препрега и последующее отверждение термоотверждаемого полимера, где во время пропитывания в термоотверждаемом полимере не содержится ни один дополнительный полимерный компонент помимо термоотверждаемого полимера, и дополнительные полимерные компоненты вводят для объединения с термоотверждаемым полимером во время процесса отверждения.

Дополнительный полимерный компонент можно вводить в сочетании с подложкой или опорной структурой. Дополнительный полимерный компонент может обеспечивать дополнительную характеристику или функцию в термоотверждаемом полимере или в композитном материале, который образуется в результате сочетания термоотверждаемого полимера с армирующим материалом.

Отсутствие любого дополнительного полимера в термоотверждаемом полимере в процессе пропитывания допускает использование полимерной композиции меньшей вязкости, и, таким образом, улучшается пропитывание армирующего волокнистого слоя и допускается использование повышенной скорости технологической линии.

Дополнительный полимер предпочтительно вводят как тонкий слой, причем его можно вводить до, во время или после пропитывания армирующего волокнистого слоя термоотверждаемым полимером. Если используется такой тонкий слой, он может представлять собой пленку, или тканый или нетканый слой, или сеткоподобную структуру. Если тонкий слой вводят в армирующий волокнистый слой перед пропитыванием армирующего волокнистого слоя термоотверждаемым полимером, оказывается предпочтительным, что тонкий слой является пористым и допускает пропускание полимера, таким образом, что полимер может пропитывать армирующий волокнистый слой. Этот слой может состоять исключительно из полимера, который должен присутствовать в конечном многослойном материале, или он может представлять собой сочетание полимера с материалом носителя, чтобы обеспечивать обработку. Помимо обеспечения использования имеющих пониженную вязкость полимерных систем, когда используется тонкий слой, в частности пористый тонкий слой, такой как тканый или нетканый материал или сетка, это может способствовать регулированию поверхностной клейкости препрега. Слой можно вводить до или после введения полимера в армирующий волокнистый слой, причем его можно наносить на одну или обе стороны волокнистого слоя и, таким образом, обеспечивать степень регулирования потока полимера в слое, чтобы влиять на поверхностную клейкость препрега.

Дополнительный полимер можно вводить через множество точек введения в процессе получения препрега. Дополнительный полимер можно вводить до, во время или после пропитывания волокнистого армирующего слоя термоотверждаемым полимером. Препрег, полученный таким способом, может включать множество дополнительных полимеров. Эти дополнительные полимеры могут представлять собой одинаковую композицию или они могут различаться. Масса дополнительных полимерных слоев также может различаться.

Получение препрега и многослойных материалов согласно настоящему изобретению можно использовать вместо существующих способов получения препрега и многослойных материалов, в которых термопластичные частицы, которые не растворяются в полимерной матрице, находятся в полимере перед пропитыванием таким образом, что они присутствуют в конечном многослойном материале, увеличивая устойчивость к повреждениям отвержденной композитной детали. Такие препреги и многослойные материалы используют для получения ударопрочных композитных деталей для получения конструкций в аэрокосмической промышленности и любых других приложений, для которых требуются высокая конструкционная прочность и устойчивость к повреждениям. Настоящее изобретение можно использовать в любых известных процессах получения и отверждения, в которых предусмотрено введение термопластичных частиц в многослойный материал в качестве придающего жесткость вещества. Термопластичный материал можно также вводить в качестве добавки в любой другой форме, отличающейся от частиц, в том числе в форме порошка или в форме жидкости, например в форме полимера.

Если дополнительные полимеры, которые требуется использовать, представляют собой термопластичные полимеры, то можно использовать такие же полимеры, которые использованы для получения термопластичных придающих жесткость частиц. Как правило, термопластичный полимер не должен растворяться в матричном полимере (как правило, это эпоксидный полимер) при комнатной температуре и при повышенных температурах, используемых для отверждения полимера в процессе формования. В зависимости от температуры плавления термопластичного полимера, он может расплавляться или размягчаться в различной степени в процессе отверждения при повышенных температурах и повторно затвердевать, когда отвержденный многослойный материал охлаждается. Подходящие термопластичные материалы не должны растворяться в полимере, и они включают растворимые в эпоксидах термопластичные материалы, такие как простой полиэфирсульфон (PES) и простой полиэфиримид (PEI).

Подходящие примеры термопластичных полимеров, которые можно использовать для получения армированных полимерных слоев дополнительных полимеров, представляют собой полиамиды (PA), сополиамиды (CoPA), блок-сополимеры амидов и простых или сложных эфиров (PEBAX, PEBA), полифталамид (PPA), сложные полиэфиры, такие как полиэтилентерефталат (PET) и полибутилентерефталат (PBT), сополимеры сложных полиэфиров (CoPE), термопластичные полиуретаны (TPU), полиацетали, полиолефины, включающие сополимеры олефинов и фторированного этилена и пропилена (FEP), полифениленсульфоны, полиэфирэфиркетоны (PEEK), полиэфиркетонкетоны (PEKK), полифениленсульфат (PPS), термопластичные полиамиды (PI), полиамидимид, жидкокристаллические полимеры (LDP), блок-сополимеры, такие как сополимеры стирола, бутадиена и метилметакрилата (SBM), сополимеры метилметакрилата и метилакрилата или бутилметакрилата и метилметакрилата (MAM).

Полиамиды и сополиамиды представляют собой предпочтительные термопластичные материалы для термопластичных слоев. Частицы, состоящие из полиамидов и сополиамидов, в прошлом использовали как придающие жесткость частицы (см. патент США №7754322 и опубликованную патентную заявку США №2010/0178487 A1). Используются полиамиды разнообразных типов, такие как капролактам (PA6), лауролактам (PA12), сополимеры PA6 и PA12, а также PA10 и PA11. Можно использовать любые из полиамидов, которые являются подходящими в получении частиц, которые используются для придания жесткости прокладке многослойного материала.

Если используются полиамиды, они могут иметь различные температуры плавления в зависимости от конкретных используемых полиамидов, степени сополимеризации полиамида и степени кристалличности. Например, полиамиды, которые содержат, главным образом, полиамид 6, как правило, имеют температуру плавления, превышающую 190°C. Полиамидные слои, которые состоят только из PA6, как правило, имеют температуры плавления, составляющие приблизительно 213°C, в то время как смеси 80мас.% PA6 и 20мас.% PA12 имеют температуры плавления порядка 194°C. Когда полиамидный сополимер содержит 20мас.% PA6 и 80мас.% PA12, температура плавления падает приблизительно до 160°C. Как преимущество согласно настоящему изобретению, дополнительные полимеры можно вводить как различные термопластичные слои, состоящие из полиамидов различных типов. Это позволяет смешивать и совмещать слои полиамида или другого подходящего термопластичного полимера для получения желательного свойства. В качестве примера, первый термопластичный полимерный слой может представлять собой оболочку из волокон сополимера PA6/PA12, и второй термопластичный полимерный слой может представлять собой оболочку из волокон PA12. Получаемый в результате многослойный материал 30 включает прокладочные зоны, в которых расположены отдельные слои PA6/PA12 и PA12. Существуют и другие многочисленные сочетания, возможные в зависимости от желательного числа различных термопластичных полимеров, числа слоев, находящихся в каждой прокладочной зоне, ориентации и последовательности расположения в стопке препрегов, которые образуют многослойный материал, и ориентации термопластичных слоев в препреге.

Если дополнительный полимер вводят как тонкий слой, он должен быть достаточно тонким, чтобы помещаться в пределах зоны между препрегами, и плотность слоя должна быть такой, чтобы надлежащее количество или содержание термопластичного материала присутствовало в прокладочной зоне для придания желательной степени устойчивости к повреждениям конечному многослойному материалу. При получении отвержденных высокопрочных армированных многослойных материалов тонкий слой имеет толщину, которая составляет от 10 до 100 мкм. Предпочтительные прокладочные зоны имеют среднюю толщину, составляющую от 15 мкм до 50 мкм. Толщину прокладки определяют посредством осуществления N измерений (N составляет, по меньшей мере, 50) толщины прокладки для образца материала на расстоянии X (X составляет, по меньшей мере, 0,30 м) с равными интервалами и вычисления среднего значения толщины прокладки для N измерений. Следовательно, толщина прокладки при использовании в настоящем документе означает, таким образом, среднюю толщину прокладки для образца материала.

Тонкий термопластичный слой должен иметь толщину, которая позволяет ему располагаться в пределах вышеупомянутых прокладочных зон вместе с термоотверждаемым полимером. Когда более чем один слой должен находиться в пределах прокладочной зоны, суммарная толщина слоев должна составлять менее чем желательная толщина прокладочной зоны отвержденного многослойного материала. Толщина слоя предпочтительно составляет не более чем 95% желательной толщины прокладочной зоны. Предпочтительно, толщина армированного слоя (слоев) должна составлять не более чем 75% желательной толщины прокладочной зоны.

Предпочтительная толщина слоя составляет от 0,5 мкм до 50 мкм. Фактическая толщина для каждого слоя будет определяться предусмотренной толщиной прокладочной зоны в отвержденном многослойном материале, желательным числом слоев в каждой прокладочной зоне, плотностью армированного термопластичного слоя и количеством (содержанием) термопластичного полимера, которое является желательным в пределах каждой прокладочной зоны. Эта толщина составляет предпочтительно от 2 мкм до 35 мкм и наиболее предпочтительно от 3 мкм до 20 мкм.

Поверхностная плотность покрытия слоя должна быть такой, чтобы она обеспечивала желательное количество (содержание) термопластичного вещества, придающего жесткость конечному полимеру в составе многослойного материала. Требуемая поверхностная плотность слоя непосредственно зависит от используемой толщины слоя. Чем меньше толщина слоя, тем более плотный слой требуется, чтобы обеспечивать такое же содержание термопластичного придающего жесткость вещества в прокладочной зоне. Плотность оболочечного слоя предпочтительно является такой, что она обеспечивает тонкий слой, который имеет реальную поверхностную плотность, составляющую от 1 до 20 граммов на квадратный метр (г/м2) для тонких слоев, толщина которых составляет от 0,5 до 50 мкм. Для слоев толщиной от 3 до 20 мкм поверхностная плотность слоя должна составлять от 2 г/м2 до 8 г/м2.

Оболочечные слои можно создавать во множестве точек введения в процессе получения препрега. Оболочечные слои можно создавать, до, во время или после пропитывания волокнистого армирующего слоя термоотверждаемым полимером. Препрег, полученный таким способом, может включать множество дополнительных полимеров. Эти оболочечные слои могут включать одинаковую композицию, или они могут различаться. Масса дополнительных оболочечных слоев также может различаться.

Препрег может также включать множество волокнистых армирующих слоев и множество оболочечных слоев. Эти оболочечные слои могут включать одинаковую композицию, или они могут различаться. Масса дополнительных оболочечных слоев также может различаться.

Термопластичные полимерные слои, имеющие требуемое сочетание толщины и поверхностной плотности, имеются в продаже в форме гидросплетенных и статистических волокнистых слоев, иногда называемых термином «оболочки». Тканый материал или холст, как правило, не является подходящим вследствие требуемой относительно низкой плотности и тонкой структуры. Тонкие сплошные или пористые пленки также не являются предпочтительными. Термопластичный полимерный слой может включать полиамид. Термопластичный слой могут составлять статистически ориентированные волокна PA6, PA11 или PA12, и он поставляется как нейлоновая оболочка 128D04 Nylon компанией Protechnic (Серне, Франция). Еще одну подходящую нейлоновую оболочку представляет собой оболочка 128D06 Nylon, которую составляют волокна PA12 с поверхностной плотностью 6 г/м2, и ее также поставляет компания Protechnic. Другие подходящие оболочечные материалы представляют собой V800 и V900, которые поставляет компания Protechnic.

Волокнистые оболочки, как правило, классифицируют по процентной пористости. Например, пористость волокнистой оболочки 128D04 Nylon составляет 70%. У более тяжелой волокнистой оболочки 128D06 Nylon пористость составляет 50%. Предпочтительная оболочка имеет пористость, составляющую от 30% до 98%, предпочтительно от 50% до 95% и предпочтительнее от 60% до 90%. Данная процентная пористость обеспечивает свободное пропускание полимера через термопластичную оболочку, что гарантирует желательную степень смешивания полимера с термопластичными волокнами. Это оказывается особенно важным, когда термопластичные волокна не растворяются в полимере в процессе отверждения.

Имеющий пористую структуру лист может характеризовать степень пористости листа, т.е. процентная доля средней площади поверхности листа, которую составляют открытые отверстия (поры) в листе согласно определению площади на основании анализа микрофотографического изображения. Предпочтительные имеющие пористую структуру листы, используемые как тонкий слой согласно настоящему изобретению, как правило, имеют степень пористости, составляющую от 30% до 98%, предпочтительно от 50% до 95% и предпочтительнее от 60% до 90%. Это способствует сохранению низкой плотности листа, а также обеспечивает свободное пропускание полимера. Пористость определяется как соотношение суммарной открытой площади образца материала с размерами 0,1 м × 0,1 м и габаритной площади образца, вычисленной на основании его внешних размеров 0,01 м2 для образца с размерами 0,1 м × 0,1 м, и выражается как процентное соотношение.

Армирующие волокна, используемые согласно настоящему изобретению, могут присутствовать в форме статистического, трикотажного, нетканого, многоосного, однонаправленного или любого другого подходящего рисунка. Для применения в конструкциях, как правило, оказывается предпочтительным, что волокна являются однонаправленными по своей ориентации. Однако это только одна из многочисленных возможных ориентаций для стопок слоев однонаправленных волокон. Например, однонаправленные волокна в соседних слоях могут быть расположены ортогонально по отношению друг к другу, образуя так называемую конфигурацию 0/90, где числа означают углы в градусах между соседними волокнистыми слоями. Среди множества других конфигураций, разумеется, являются возможными и другие конфигурации, такие как 0/+45/-45/90. Когда используются однонаправленные волокнистые слои, ориентация волокон может различаться в пределах стопки многослойных материалов.

Армирующие волокна могут включать расщепленные (т.е. расколотые при растяжении), селективно прерывистые или непрерывные волокна. Армирующие волокна могут состоять из широкого разнообразия материалов, такие как углерод, графит, стекло, металлизированные полимеры, арамид и их смеси. Углеродные волокна являются предпочтительными. Как правило, волокна имеют круглое или почти круглое поперечное сечение с диаметром, составляющим от 3 до 20 мкм, предпочтительно от 5 до 12 мкм.

Примерные слои однонаправленных армирующих волокон образуют углеродные волокна HexTow®, которые поставляет компания Hexcel Corporation. Подходящие углеродные волокна HexTow® для использования в получении однонаправленных волокнистых слоев включают: углеродные волокна IM7, которые поставляются в виде нитей, содержащих 6000 или 12000 волокон, и имеют линейную плотность 0,223 текс (г/м) и 0,446 г/м, соответственно; углеродные волокна IM8-IM10, которые поставляются в виде нитей, содержащих 12000 волокон, и имеют линейную плотность от 0,446 г/м до 0,324 г/м; и углеродные волокна AS7, которые поставляются в виде нитей, содержащих 12000 волокон, и имеют линейную плотность 0,800 г/м.

Дополнительное преимущество согласно настоящему изобретению заключается в том, что армированный слой можно использовать для содержания сухих однонаправленных армирующих волокон вместе таким образом, что их можно обрабатывать, используя относительно простое оборудование для обработки препрегов, такое как оборудование, используемое для получения тканевых препрегов посредством переноса пленки, где обрабатывающая волокна деталь машины является значительно проще, чем в типичных машинах для обработки однонаправленных волокнистых препрегов.

В качестве отличительной особенности настоящего изобретения было обнаружено, что имеющие низкую плотность волокнистые слои, такие как оболочки и другие аналогичные армированные слои, которые можно использовать для замены термопластичных придающих жесткость частиц, также представляют собой эффективное средство удерживания однонаправленных армирующих волокнистых слоев вместе в процессе обработки перед получением препрега или введения другого полимера. Таким образом, волокнистые слои функционируют одновременно в качестве временной удерживающей системы для однонаправленных армирующих волокон и в качестве источника придающих жесткость веществ для отвержденного многослойного материала.

Оказывается предпочтительным, что слой, такой как волокнистая оболочка и аналогичный армированный термопластичный слой, выбирают таким образом, чтобы он обеспечивал желательный уровень устойчивости для однонаправленных армирующих волокнистых слоев в процессе первоначальной обработки сухих однонаправленных волокон и чтобы он также обеспечивал желательный уровень жесткости многослойного материала. Было обнаружено, что нанесение одного имеющего низкую плотность волокнистого слоя на любую сторону сухих однонаправленных армирующих волокон обеспечивает достаточную удерживающую силу, чтобы удерживать вместе сухие однонаправленные волокна в процессе обработки. Когда многослойный материал изготавливали, одиночные волокнистые слои, находящиеся на противоположных сторонах однонаправленного армирующего волокнистого слоя, объединялись, образуя двойной слой волокнистого термопластичного материала. Было обнаружено, что этот двойной слой волокнистого термопластичного материала обеспечивает достаточное количество термопластичного материала, чтобы создавать желательные уровни жесткости многослойного материала.

Тонкие слои волокнистого материала предпочтительно изготавливают, используя статистически ориентированные термопластичные волокна. Соответственно, их предпочтительно прикрепляют к сухим однонаправленным волокнам посредством частичного плавления или размягчения термопластичного материала и одновременного прижатия слоев к однонаправленным волокнам. Частично расплавленные/размягченные волокна прикрепляются к однонаправленному волокнистому слою и обеспечивают стабилизацию слоя, когда расплавленные волокна охлаждаются до своей температуры плавления. Тогда стабилизированный сухой слой или лента из однонаправленных армирующих волокон являются готовыми для обработки или хранения перед пропитыванием полимером для получения препрега. Данный тип многослойной конфигурации является полезным в ситуациях, где введение полимера для получения препрега должно осуществляться в более позднее время или в другом месте.

Волокнистые слои термопластичного материала, которые имеют свойства, описанные выше, являются уникально приспособленными и предпочтительными в качестве тонкого слоя для использования в соответствии с настоящим изобретением. Когда они размещены надлежащим образом, они способны функционировать одновременно в качестве заменителя традиционных стабилизирующих систем для сухих однонаправленных армирующих волокон и в качестве заменителя термопластичных частиц, используемых для придания жесткости прокладочным зонам многослойного материала, и их использование допускает, чтобы в жидком эпоксидном полимере не содержались придающие жесткость каучуки или эластомеры, что снижает вязкость полимера и обеспечивает лучшее и ускоренное пропитывание волокнистого слоя. Надлежащее расположение требуется для выполнения описанной выше удерживающей функции. В некоторых случаях может оказаться необходимым обеспечение дополнительной опоры для сухих однонаправленных армирующих волокон или использование способа, в котором полимер и волокнистый слой одновременно вводятся в однонаправленные армирующие волокна для получения препрега.

Согласно следующему варианту осуществления, настоящее изобретение можно использовать для введения добавок помимо дополнительных полимеров в стопку препрегов и конечный многослойный материал. Добавки можно включать в эпоксидный полимер, хотя оказывается предпочтительным, чтобы их не вводили в жидкий эпоксидный полимер перед пропитыванием армирующего волокнистого слоя, но вводили вместе с дополнительным полимером. Таким образом, добавки не присутствуют в жидком эпоксидном полимере, что оказывается особенно полезным, если добавки могли бы неблагоприятно влиять на вязкость полимера. Например, в получении определенных изделий, таких как детали самолетных и ветровых турбин, для многослойных материалов требуется такая степень электропроводности, которая не может быть обеспечена армирующим волокнистым слоем и полимером. Таким образом, электропроводные частицы можно вводить в эпоксидный полимер и/или в слой дополнительного полимера, хотя введение в дополнительную полимерную композицию является предпочтительным. Подходящие электропроводные изделия включают металлические нити, которые могут быть непрерывными или нет, причем медные нити или жилы являются особенно подходящими, хотя можно также использовать нити или жилы из других металлов. Можно также вводить металлические и углеродные частицы. Электропроводные материалы можно вводить в тонкий слой до, во время или после получения данного слоя.

Армирующие волокна препрегов в существенной степени пропитывают термоотверждаемым полимером, таким как эпоксидный полимер, в котором не содержатся дополнительные полимеры. Препреги, в которых содержание полимера составляет от 30 до 45мас.% по отношению к суммарной массе препрега, являются предпочтительными. Как правило, препрег включает от 25 до 50мас.% отверждаемого полимера. Кроме того, препреги обычно включают от 45 до 75мас.% армирующих волокон.

Как обсуждалось выше, препреги согласно настоящему изобретению предназначены для укладки с другими препрегами и получения отверждаемой стопки препрегов. Таким образом, согласно одному аспекту, настоящее изобретение предлагает отверждаемые стопки препрегов, причем препреги включают армирующий волокнистый слой, пропитанный эпоксидным полимером, в котором не содержатся дополнительные полимеры; кроме того, стопка включает прокладочные слои, в которых практически отсутствуют армирующие волокна, причем, по меньшей мере, один прокладочный слой включает, по меньшей мере, один придающий жесткость термопластичный слой. Как правило, большинство из прокладочных слоев включают термопластичный слой или имеющий открытую структуру лист. Согласно предпочтительному варианту осуществления, по меньшей мере, в половине прокладочных слоев содержится имеющий открытую структуру лист. Может даже оказаться желательным, чтобы такой лист содержался, по меньшей мере, в 75% прокладочных слоев или даже практически во всех прокладочных слоях. Прокладочный слой может содержать дополнительные добавки, такие как добавки, требуемые для придания электропроводности конечному многослойному материалу. Прокладочный слой предпочтительно является пористым, чтобы обеспечивать пропускание жидкого полимера, и, таким образом, прокладочный слой может обеспечивать дополнительную степень регулирования поверхностной клейкости препрега.

Армирующие волокна в стопке препрегов в существенной степени пропитаны полимерной добавкой, в которой не содержатся дополнительные полимеры. Например, предпочтительными являются стопки препрегов, в которых содержание полимера составляет от 30 до 45% по отношению к суммарной массе стопки препрегов или многослойного материала. В процессе стадии нагревания перед отверждением препрега термоотверждаемый полимер имеет пониженную вязкость, что улучшает пропитывание армирующего волокнистого слоя полимером.

Было обнаружено, что повышение жесткости можно обеспечивать даже в том случае, если термопластичный полимерный слой или имеющий открытую структуру лист имеет очень низкую плотность. Это является особенно важным для получения деталей самолетов и лопаток ветровых турбин. Таким образом, имеющие открытую структуру листы, у которых поверхностная плотность соответствует настоящему изобретению, как указано выше, являются особенно подходящими для аэрокосмических приложений.

Препреги и стопки препрегов согласно настоящему изобретению допускают использование имеющей низкую вязкость полимерной композиции, что обеспечивает очень низкое содержание газа, захватываемого в процессе пропитывания, таким образом, что является высокой степенью заполнения полимером пустот между армирующих волокон. Таким образом, все препреги и стопки препрегов имеют водосодержание, составляющее менее чем 15% или менее чем 9%, предпочтительнее менее чем 6% и наиболее предпочтительно менее чем 3%. При исследовании водосодержания определяется степень водонепроницаемости или пропитывания материала препрега. В данном исследовании образец препрега взвешивают и зажимают между двумя пластинами таким образом, что из пластин выступает полоска шириной 5 мм. Эту конструкцию затем подвешивают в направлении волокон в ванне с водой при комнатной температуре (21°C) в течение 5 минут. Образец затем отделяют от пластин и снова взвешивают, причем разность массы представляет собой степень пропитывания образца. Чем меньше масса воды, тем больше степень водонепроницаемости или пропитывания. Как правило, водосодержание материалов, имеющих поверхностную плотность вплоть до 150 г/м2, составляет менее чем 5%. В случае материалов, имеющих поверхностную плотность от 150 г/м2 до 300 г/м2, водосодержание составляет менее чем 15%, и случае материалов, имеющих поверхностную плотность от 300 г/м2 до 1000 г/м2, водосодержание составляет менее чем 25%.

Препрег согласно настоящему изобретению предназначается для укладки с другими композитными материалами (например, с препрегами согласно настоящему изобретению или с другими препрегами) и получения отверждаемого многослойного материала или стопки препрегов. Препрег, как правило, изготавливают как рулон препрега, и, принимая во внимание клейкие свойства таких материалов, как правило, наносят защитный лист, чтобы можно было разматывать рулон на месте его использования. Таким образом, препрег согласно настоящему изобретению предпочтительно включает защитный лист на внешней поверхности.

В качестве основы жидкого термоотверждаемого полимера, используемого согласно настоящему изобретению, можно выбирать, например, эпоксид, изоцианат, бензоксазин, бисмалеимид и ангидрид кислоты. Предпочтительно полимер представляет собой эпоксидный полимер, и такая полимерная композиция, как правило, включает полимер, отверждающее вещество и необязательно ускоритель для отверждающего вещества.

Подходящие эпоксидные полимеры могут включать монофункциональные, дифункциональные, трифункциональные и/или тетрафункциональные эпоксидные полимеры.

Подходящие дифункциональные эпоксидные полимеры включают, в качестве примеров, полимеры на основе следующих веществ: простой диглицидиловый эфир бисфенола F, простой диглицидиловый эфир бисфенола A (необязательно бромированный), фенольные и крезольные эпоксидные новолаки, простые глицидиловые эфиры фенольно-альдегидных аддуктов, простые глицидиловые эфиры алифатических диолов, диглицидиловый эфир, простой диглицидиловый эфир диэтиленгликоля, ароматические эпоксидные полимеры, алифатические простые полиглицидиловые эфиры, эпоксидированные олефины, бромированные полимеры, ароматические глицидиламины, гетероциклические глицидилимидины и амиды, простые глицидиловые эфиры, фторированные эпоксидные полимеры, сложные глицидиловые эфиры или любые их сочетания.

В качестве дифункциональных эпоксидных полимеров можно предпочтительно выбирать простой диглицидиловый эфир бисфенола F, простой диглицидиловый эфир бисфенола A, диглицидилдигидроксинафталин или любые их сочетания.

Подходящие трифункциональные эпоксидные полимеры, в качестве примера, могут представлять собой полимеры на основе следующих веществ: фенольные и крезольные эпоксидные новолаки, простые глицидиловые эфиры фенольно-альдегидных аддуктов, ароматические эпоксидные полимеры, алифатические простые триглицидиловые эфиры, диалифатические простые триглицидиловые эфиры, алифатические полиглицидиламины, гетероциклические глицидилимидины и амиды, простые глицидиловые эфиры, фторированные эпоксидные полимеры или любые их сочетания. Подходящие трифункциональные эпоксидные полимеры поставляет компания Huntsman Advanced Materials (Монте, Швейцария) под товарными наименованиями MY0500 и MY0510 (триглицидил-пара-аминофенол) и MY0600 и MY0610 (триглицидил-мета-аминофенол). Триглицидил-мета-аминофенол также поставляет компания Sumitomo Chemical Co. (Осака, Япония) под товарным наименованием ELM-120.

Подходящие тетрафункциональные эпоксидные полимеры включают N,N,Nʹ,Nʹ-тетраглицидил-м-ксилендиамин (поставляется на продажу под наименованием Tetrad-X компанией Mitsubishi Gas Chemical Company и под наименованием Erisys GA-240 компанией CVC Chemicals) и N,N,Nʹ,Nʹ-тетраглицидилметилендианилин (например, MY0720 и MY0721 от компании Huntsman Advanced Materials). Другие подходящие многофункциональные эпоксидные полимеры включают DEN438 от компании Dow Chemicals (Мидленд, штат Миссури), DEN439 от компании Dow Chemicals, Araldite ECN 1273 от компании Huntsman Advanced Materials и Araldite ECN 1299 от компании Huntsman Advanced Materials.

Термоотверждаемая полимерная композиция может также включать один или несколько отверждающих веществ. Подходящие отверждающие вещества включают ангидриды, в частности ангидриды поликарбоновых кислот, амины, в частности ароматические амины, например 1,3-диаминобензол, 4,4ʹ-диаминодифенилметан, и особенно сульфоны и метиленбисанилины, например 4,4ʹ-диаминодифенилсульфон (4,4ʹ-DDS), и 3,3ʹ-диаминодифенилсульфон (3,3ʹ-DDS), 4,4ʹ-метиленбис(2-метил-6-изопропиланилин) (M-MIPA), 4,4ʹ-метиленбис(3-хлор-2,6-диэтиленанилин) (M-CDEA), 4,4ʹ-метиленбис(2,6-диэтиленанилин) (M-DEA) и фенолформальдегидные полимеры. Предпочтительные отверждающие вещества представляют собой метиленбисанилины и аминосульфоны, в частности 4,4ʹ-DDS и 3,3ʹ-DDS.

Препреги согласно настоящему изобретению можно изготавливать разнообразными способами. Например, армирующие волокна можно приводить в контакт с термопластичным полимерным слоем, такие как оболочка или имеющий открытую структуру лист. Когда они находятся в контакте, их вместе направляют на стадию пропитывания, где, по меньшей мере, один слой полимерной композиции приводят в контакт с внешней поверхностью сочетания армирующего волокна и тонкого слоя, и затем прилагают давление, чтобы начать пропитывание полимером. В качестве альтернативы, тонкий слой можно наносить на полимерный слой, и после этого армирующий волокнистый слой приводят в контакт с сочетанием полимера и тонкого слоя, прежде чем осуществляется пропитывание полимером под действием давления. В качестве следующей альтернативы, армирующий волокнистый слой может представлять собой пропитанный полимером слой без тонкого слоя, который после этого укладывают на внешнюю поверхность пропитанного полимером армирующего волокнистого слоя.

Согласно еще одному аспекту, настоящее изобретение предлагает способ получения препрега, причем данный способ включает введение армирующего волокнистого слоя в контакт с соседним термопластичным полимерным слоем или имеющим открытую структуру листом и приведение в контакт с внешней поверхностью армирующего слоя и/или термопластичного полимерного слоя (имеющего открытую структуру листа), причем слой отверждаемого полимера включает жидкую термоотверждаемую полимерную композицию, в которой не содержатся дополнительные полимеры, и совместное сжатие полимера, волокон и листа для обеспечения, по меньшей мере, частичного заполнения полимером пустот между армирующими волокнами.

Как упомянуто выше, можно использовать один тонкий полимерный слой, хотя в определенных применениях оказывается предпочтительным, что слой армирующих волокон находится между двумя или более соседними тонкими полимерными слоями перед пропитыванием полимером, поскольку это способствует сохранению целостности волокон, особенно когда армирующие волокна являются однонаправленными. Согласно предпочтительному способу, тонкий слой является волокнистым, и волокна прикрепляются к армирующим волокнам посредством, по меньшей мере, частичного плавления волокон.

Чтобы увеличивать скорость пропитывания армирующего волокнистого слоя полимером, данный способ предпочтительно осуществляют при повышенной температуре ниже температуры отверждения термоотверждаемого полимера, таким образом, что снижается вязкость термоотверждаемого полимера. Однако температура не должна быть настолько высокой, чтобы начинался процесс преждевременного отверждения полимера. Таким образом, данный способ предпочтительно осуществляют при температурах от 40°C до 160°C.

Термоотверждаемую полимерную композицию, как правило, наносят на внешнюю поверхность ролика и покрывают бумажный или другой защитный материал, чтобы получить слой отверждаемого полимера. Полимерную композицию можно затем приводить в контакт и необязательно также вводить путем пропитывания в слой армирующих волокон, пропуская полимерный слой, армирующий слой и дополнительный тонкий слой через ролики. Полимер может присутствовать на одном или двух листах защитного материала, с которыми вступают в контакт армирующий волокнистый слой и имеющий открытую структуру тонкий слой (термопластичный полимер) при их пропускании через нагретые уплотняющие ролики, что обеспечивает пропитывание армирующих волокон полимером.

Защитный лист можно наносить до или после пропитывания полимером. Однако его наносят, как правило, до, во время или после пропитывания, поскольку он может обеспечивать неклейкую поверхность, на которую прилагается давление, требуемое для пропитывания полимером. Как правило, защитный лист представляет собой лист, на который был нанесен полимер, хотя его можно удалять и заменять другим листом, если это желательно.

Полученный препрег, как правило, сматывают в виде рулона, в котором его можно хранить в течение некоторого периода времени. Его можно затем разматывать и разрезать, если это желательно, и необязательно укладывать с другими препрегами для получения стопки препрегов.

После получения препрег или стопку препрегов отверждают посредством воздействия повышенной температуры и необязательно повышенного давления, чтобы изготовить отвержденный многослойный материал. Как обсуждалось выше, препреги согласно настоящему изобретению могут обеспечивать превосходную жесткость без необходимости высоких давлений, используемых в процессе обработки в автоклаве.

Таким образом, согласно следующему аспекту, настоящее изобретение предлагает способ отверждения термоотверждаемого полимера в объеме препрега или стопки препрегов, которые описаны в настоящем документе, причем данный способ включает воздействие на препрег или стопку препрегов достаточной температуры, которая вызывает отверждение термоотверждаемой полимерной композиции, и его предпочтительно осуществляют при абсолютном давлении, составляющем менее чем 3,0 бар (300 кПа).

Процесс отверждения можно осуществлять при абсолютном давлении, составляющем менее чем 2,0 бар (200 кПа). Согласно особенно предпочтительному варианту осуществления, данное давление составляет менее чем атмосферное давление. Процесс отверждения можно осуществлять при одной или нескольких температурах в интервале от 80 до 200°C в течение достаточного времени для отверждения термоотверждаемой полимерной композиции в желательной степени.

Отверждение при давлении, близком к атмосферному давлению, можно осуществлять посредством так называемой технологии вакуумного мешка. Она включает помещение препрега или стопки препрегов в воздухонепроницаемый мешок и создание вакуума внутри мешка. В результате этого стопка препрегов испытывает уплотняющее давление, составляющее вплоть до атмосферного давления, в зависимости от степени применяемого вакуума.

После отверждения препрег или стопка препрегов превращается в композитный многослойный материал, подходящий для использования в получении конструкций, например, деталей в аэрокосмической промышленности или лопастей ветровых турбин.

Такие композитные многослойные материалы могут включать армирующие волокна при содержании на уровне от 55 до 70 об.% и предпочтительно от 58 до 65 об.%.

Согласно следующему варианту осуществления, тканый или нетканый термопластичный слой может иметь поверхностную плотность, составляющую от 2 до 8 г/м2 и предпочтительно от 6 до 8 г/м2. Тканый или нетканый термопластичный слой может включать полиамид 2, полиамид 3, полиамид 4, полиамид 5, полиамид 6, полиамид 7, полиамид 8, полиамид 9, полиамид 10, полиамид 11, полиамид 12, полиамид 13, полиамид 14, полиамид 16 и/или сочетания вышеупомянутых термопластичных материалов.

Согласно следующему варианту осуществления настоящего изобретения, предложен препрег, включающий волокнистый армирующий материал, термоотверждаемый полимер и множество дополнительных полимерных слоев. Дополнительные полимерные слои могут включать полимерный компонент в форме придающего жесткость вещества. Полимерный компонент может присутствовать в форме тканого или нетканого термопластичного материала, предпочтительно как оболочка. Препрег может включать множество слоев волокнистых армирующих материалов, которые могут находиться между дополнительными полимерными слоями. Термоотверждаемый полимер предпочтительно пропитывает волокнистый армирующий слой и термопластичный материал.

Уникальные свойства имеющих низкую плотность слоев, таких как тканые и нетканые волокнистые слои, и других аналогичных армированных термопластичных полимерных слоев, используемых согласно настоящему изобретению, делает возможным отверждение многослойных материалов с использованием таких слоев в процессе вне автоклава. Этот процесс отверждения, проводимый при относительно низком давлении и низкой стоимости, можно использовать, потому что устойчивость к повреждениям, например, сжатие после удара (CAI) отвержденного многослойного материала не является существенно меньше, чем устойчивость к повреждениям, достигаемая посредством использования автоклава при более высоком давлении и более высокой стоимости. С другой стороны, при отверждении вне автоклава многослойных материалов, которые имеют ударопрочные прокладочные зоны с нерастворимыми термопластичными частицами, получаются отвержденные многослойные материалы, у которых устойчивость к повреждениям значительно уменьшается.

Настоящее изобретение проиллюстрировано посредством ссылки на сопровождающие чертежи, в числе которых следующие.

Фиг. 1 представляет получение препрега, в котором единственный тонкий слой волокнистого материала вводят перед пропитыванием армирующего волокнистого слоя термоотверждаемым полимером.

Фиг. 2 является аналогичным фиг. 1, за исключением того, что дополнительный тонкий слой нетканого материала вводят также перед пропитыванием армирующего волокнистого слоя термоотверждаемым полимером.

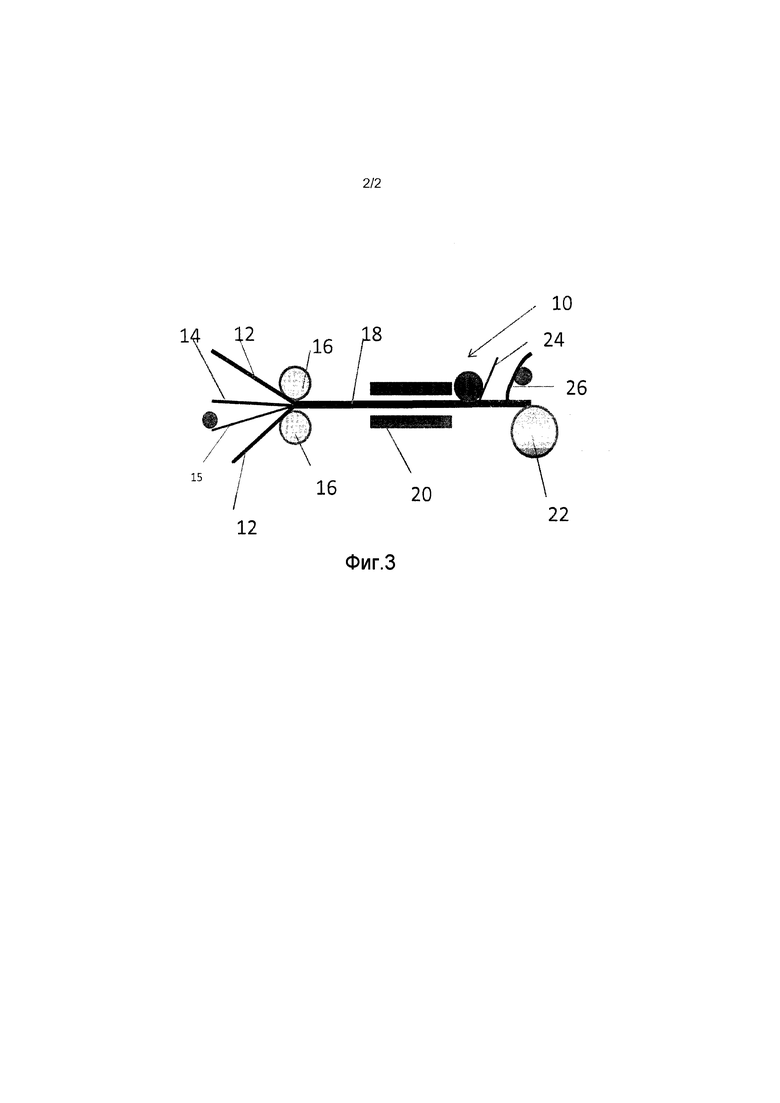

Фиг. 3 представляет получение препрега, включающего тонкий слой волокнистого материала, и дополнительный один тонкий слой волокнистого материала образуется после пропитывания армирующего волокнистого слоя термоотверждаемым полимером.

Аналогичные условные номера обозначают одинаковые детали на всех чертежах.

Рассмотрим фиг. 1, на которой номером (10) обозначена линия для получения препрегов, номером (12) обозначены два полимерных слоя, у каждого из которых имеется защитная подложка, такая как бумага или полиолефиновая пленка (не представлена на чертеже). Номер (14) представляет слой армирующего волокнистого материала, такого как углеродное волокно. Номер (15) представляет тонкий нетканый слой термопластичного придающего жесткость материала. Слои сжаты вместе между сжимающими роликами (16), образуя уплотненный препрег (18), который затем проходит в пропитывающий блок (20), где он нагревается и сжимается. Сжатый препрег затем проходит на намоточный ролик (22), и один из защитных слоев удаляется в точке (24). Смотанный препрег можно затем хранить для последующего использования в получении многослойного материала.

Фиг. 2 является практически такой же, как фиг. 1, за исключением того, что дополнительный тонкий нетканый слой (17) введен перед пропитыванием.

Примерный препрег, содержащий множество термопластичных слоев в форме оболочек, представлен на фиг. 3. На данном чертеже тонкий термопластичный слой (15) вводят перед пропитыванием, и дополнительный термопластичный слой вводят в точке (26) после удаления одного из защитных слоев (24).

Настоящее изобретение проиллюстрировано, но никаким образом не ограничено посредством ссылки на следующие примеры, среди которых в примере 1 используется способ, проиллюстрированный на фиг. 1, в примере 2 используется способ, проиллюстрированный на фиг. 2, и в примере 3 используется способ, проиллюстрированный на фиг. 3.

В каждом из примеров 1, 2 и 3 полимерные слои (12) составлял эпоксидный полимерный материал M21, поставляемый компанией Hexcel. Данный полимер имеет температуру стеклования, составляющую 195°C и, как правило, содержит частицы полиамида PA6 для повышения жесткости полимера. В отличие от стандартной товарной композиции для полимера M21, в примерах 1, 2 и 3 никакой полиамид не присутствовал в полимере M21. Верхний полимерный слой содержал 50 г/м2 полимера (не полиамида) и был покрыт защитной бумагой, и нижний слой содержал 43 г/м2 полимера (не полиамида) и был покрыт защитной полиэтиленовой пленкой. Армирующий волокнистый материал (14) представлял собой однонаправленное ориентированное углеродное волокно, образующее жгуты, содержащие по 12000 волокон, при плотности покрытия 194 г/м2, и нетканые слои (2), (14), (17) и (26) представляли собой нетканые слои полиамида 6 (PA6) плотностью 8 г/м2 (128D08, поставляемый компанией Protechnic). Количества были такими, чтобы обеспечивать 34мас.% эпоксидного полимера в конечном препреге, и поверхностная плотность препрега составляла 294 г/м2, чтобы обеспечивать 2,7мас.% PA6 по отношению к массе конечного препрега в случае препрега примера 1 (1 слой PA6) и 5,4мас.% PA6 по отношению к массе конечного препрега в случае препрегов примеров 2 и 3 (2 слоя PA6 по 8 г/м2 каждый).

Во время пропитывания температура полимера составляла 135°C. Скорость линии составляла 1,6 м/мин.

Для сравнительного стандартного изделия препрег изготавливали, пропитывая армирующий волокнистый материал (14), который снова представлял собой однонаправленное ориентированное углеродное волокно, образующее жгуты, содержащие по 12000 волокон, при плотности покрытия 194 г/м2, с полимерными слоями на каждой стороне, таким же образом, как в примерах 1-3. Полимерные слои (12) представляли собой эпоксидный полимерный материал M21, поставляемый компанией Hexcel. Данный полимер имеет температуру стеклования, составляющую 195°C, но он отличается от полимера M21 в примерах 1-3, поскольку в нем также содержатся частицы полиамида PA6 для повышения жесткости полимера для цели сравнения. Введение полиамидных частиц увеличивает вязкость полимера в процессе обработки на машине 10. Верхний полимерный слой представлял собой 50 г/м2 полимера M21 (содержащего полиамид), который покрывала защитная бумага, и нижний слой представлял собой 50 г/м2 полимера M21 (содержащего полиамид), который покрывала защитная полиэтиленовая пленка. Количества были такими, чтобы обеспечивать 34мас.% эпоксидного полимера в конечном препреге, и поверхностная плотность препрега составляла 294 г/м2, чтобы обеспечивать 13мас.% PA6 по отношению к массе конечного препрега.

Панели из препрегов в случае препрегов примеров 1-3 и стандартное изделие изготавливали, используя стандартное отверждение в автоклаве следующим образом:

a) применение полного вакуума на уровне 1 бар (100 кПа);

b) применение автоклавного манометрического давления на уровне 7 бар (700 кПа);

c) нагревание от комнатной температуры (21°C) до 180°C в течение 2 минут;

d) выдерживание температуры на уровне 180°C в течение 120 минут;

e) охлаждение панели при скорости 5°C/мин до комнатной температуры;

f) извлечение панели из автоклава.

Свойства препрегов, полученных в примерах, сравнивали со свойствами материала сравнительного стандартного типичного изделия, и соответствующие результаты представлены ниже в таблице 1.

Далее обсуждается дополнительный эксперимент со ссылкой на таблицу 2. Данная таблица представляет образцы препрегов A-J и сравнительный образец K, имеющие различные конфигурации, следующим образом:

образец A: углеродное однонаправленное полотно F(194) с оболочкой V6 на одной поверхности до пропитывания полимером R на обеих поверхностях (процесс схематически представлен на фиг. 1);

образец B: углеродное однонаправленное полотно F(194) с оболочкой V6 на обеих поверхностях до пропитывания полимером R на обеих поверхностях (процесс схематически представлен на фиг. 2);

образец C: углеродное однонаправленное полотно F(194) с оболочкой V6 на обеих поверхностях до пропитывания полимером R на обеих поверхностях (процесс схематически представлен на фиг. 1) с последующим нанесением дополнительной оболочки V6 на поверхность пропитанного препрега;

образец D: углеродное однонаправленное полотно F(194) с оболочкой V8 на одной поверхности до пропитывания полимером R на обеих поверхностях (процесс схематически представлен на фиг. 1);

образец E: углеродное однонаправленное полотно F(194) с оболочкой V8 на обеих поверхностях до пропитывания полимером R на обеих поверхностях (процесс схематически представлен на фиг. 1) с последующим нанесением дополнительной оболочки V6 на поверхность пропитанного препрега;

образец F: углеродное однонаправленное полотно F(194) с оболочкой V8 на обеих поверхностях до пропитывания полимером R на обеих поверхностях (процесс схематически представлен на фиг. 1) с последующим нанесением дополнительной оболочки V8 на поверхность пропитанного препрега;

образец G: углеродное однонаправленное полотно F(194) с оболочкой V4 на обеих поверхностях до пропитывания полимером R на обеих поверхностях (процесс схематически представлен на фиг. 2) с последующим нанесением дополнительных оболочек V4 на каждую сторону пропитанного препрега;

образец H: два объединенных блока углеродного однонаправленного полотна F(134) с оболочкой V4 на обеих поверхностях, которые образуют шесть слоев, с последующим пропитыванием объединенных слоев полимером R на обеих поверхностях;

образец I: оболочка V4, имеющая на каждой поверхности углеродное однонаправленное полотно F(134), образуя блок; данный блок имеет дополнительные оболочки V2 на обеих поверхностях; полученный таким способом блок затем пропитан полимером R на обеих поверхностях, и дополнительные оболочки V4 нанесены на обе пропитанные поверхности;

образец K: углеродное однонаправленное полотно F(268), пропитанное на обеих поверхностях полимером R.

Все образцы изготавливали, пропитывая разнообразные слои полимером R при повышенной температуре 135°C и скорости линии 1,6 м/мин.

Свойства полотна и оболочечных слоев представлены в таблице 2. Термоотверждаемый пропитывающий полимер R представляет собой M21. Ни в одном из образцов в данном полимере не содержатся никакие полиамидные придающие жесткость частицы.

Панели изготавливали, используя каждый из образцов посредством отверждения в автоклаве и получая размеры 300 мм × 300 мм × 3 мм. Панель укладывали в конфигурации 0/90. Образцы отверждали следующим образом:

a) применение полного вакуума на уровне 1 бар (100 кПа);

b) применение автоклавного манометрического давления на уровне 7 бар (700 кПа);

c) нагревание от комнатной температуры (21°C) до 180°C в течение 2 минут;

d) выдерживание температуры на уровне 180°C в течение 120 минут;

e) охлаждение панели при скорости 5°C/мин до комнатной температуры;

f) извлечение панели из автоклава.

Осуществляли разнообразные механические исследования панелей, как представлено в таблице 2. Исследование водосодержания описано выше в настоящем документе. CAI определяли согласно стандарту ASTM D7136/D7137; прочность при растяжении и модуль упругости определяли согласно стандарту EN2563. Прочность при межслоевом сдвиге (ILSS) в сухом состоянии для различных температур, как указано в таблице 2, измеряли для панели после отверждения в автоклаве согласно стандарту ASTM D2344. Значения ILSS во влажном состоянии измеряли таким же образом согласно тому же стандарту при различных температурах, но данные измерения осуществляли после того, как панель погружали в ванну с водой и выдерживали при 70°C в течение двух недель.

Наконец, электрическое сопротивление измеряли следующим образом. Из панели вырезали исследуемые образцы (как правило, четыре) с размерами 40 мм × 40 мм. Квадратные грани образцов шлифовали наждачной бумагой (например, на шлифовальной машине), чтобы открыть углеродные волокна. На квадратные грани затем наносили электропроводящий металл, как правило, тонкий слой золота, используя устройство для напыления. Любой слой золота или другого металла на сторонах образца следует удалять посредством шлифования наждачной бумагой перед исследованием. Металлическое покрытие требуется для обеспечения низкого контактного сопротивления.

Для измерения двухточечным методом (двухточечное электрическое сопротивление) в качестве источника питания использовали программируемый блок питания (30 В/2 А) TTi EL302P от компании Thurlby Thandar Instruments (Кембридж, Великобритания), который способен изменять как напряжение, так и силу тока для определения электрического сопротивления. Образец вводили в контакт с электродами (покрытые оловом медные плетеные проводники) источника питания и удерживали на месте, используя зажим, обеспечивающий, чтобы электроды не касались друг друга и не вступали в контакт с другими металлическими поверхностями, что привело бы к неправильным результатам. Зажим имел непроводящее покрытие, чтобы предотвратить замыкание электрической цепи между двумя электродами. Использовали ток силой 1 А и указанное напряжение. Затем вычисляли электрическое сопротивление R, используя закон Ома (R=V/I). Электропроводность является величиной, обратной электрическому сопротивлению. Исследования осуществляли для каждого из вырезанных образцов, получая ряд значений, и эти значения усредняли. По вычисленному электрическому сопротивлению вычисляли удельную электропроводность следующим образом: удельная электропроводность (σ, См/м) = толщина образца (t, м)/[электрическое сопротивление (R, Ом) × площадь образца (A, м2)].

Для измерения четырехточечным методом (четырехточечное электрическое сопротивление) постоянный ток 1 А прилагали к образцу, используя два электрода на противоположных сторонах образца, в то время как напряжение измеряли, используя два дополнительных электрода на тех же противоположных сторонах образца и отдельный вольтметр. Снова, используя закон Ома, электрическое сопротивление R можно затем вычислить по измеренному напряжению (R=V/I). Исследования осуществляли для каждого из вырезанных образцов, получая ряд значений, и эти значения усредняли. По вычисленному электрическому сопротивлению вычисляли удельную электропроводность следующим образом: удельная электропроводность (σ, См/м) = толщина образца (t, м)/[электрическое сопротивление (R, Ом) × площадь образца (A, м2)].

Таким образом, предложен препрег, который содержит дополнительные функциональные слои в форме дополнительных полимерных компонентов, которые улучшают электрические или механические свойства отвержденного препрега. Дополнительные полимерные компоненты можно вводить как один или несколько слоев. Предпочтительно дополнительные полимерные компоненты присутствуют между уложенными армирующими волокнистыми слоями.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ЭЛЕКТРОПРОВОДНОСТЬЮ И УСТОЙЧИВОСТЬЮ К РАССЛОЕНИЮ | 2014 |

|

RU2678043C1 |

| ГИБРИДНАЯ ВУАЛЬ В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО СЛОЯ В КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2016 |

|

RU2713325C2 |

| УЛУЧШЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2632454C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С ПОЛИАМИДНЫМИ ЧАСТИЦАМИ | 2013 |

|

RU2625241C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ СТРУКТУРНЫХ ПРИМЕНЕНИЙ | 2011 |

|

RU2567625C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ И КОМПОЗИЦИЯ СМОЛЫ, СОДЕРЖАЩАЯ МЕТАСТАБИЛЬНЫЕ ЧАСТИЦЫ | 2016 |

|

RU2725922C2 |

| ЖИДКАЯ СВЯЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2621764C2 |

| СТРУКТУРИРОВАННЫЙ ТЕРМОПЛАСТ В МЕЖЛИСТОВЫХ ЗОНАХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2602159C2 |

| УЛУЧШЕНИЕ СТОЙКОСТИ К РАСТВОРИТЕЛЮ ЭПОКСИДНЫХ СМОЛ, УПРОЧНЕННЫХ С ПОМОЩЬЮ ПОЛИЭФИРСУЛЬФОНА | 2011 |

|

RU2581873C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ В Z-НАПРАВЛЕНИИ | 2015 |

|

RU2702556C2 |

Изобретение относится к способу получения армированного волокнами термоотверждаемого полимера, включающему: (a) пропитывание армирующего волокнистого слоя жидкой термоотверждаемой полимерной композицией с получением препрега, (b) последующее отверждение термоотверждаемого полимера и (c) введение дополнительного полимерного компонента отдельно в препрег до, во время или после пропитывания армирующего волокнистого слоя термоотверждаемой полимерной композицией так, что дополнительный полимерный компонент объединяется с термоотверждаемым полимером в процессе отверждения; где во время пропитывания термоотверждаемая полимерная композиция не содержится в вышеупомянутом дополнительном полимерном компоненте и где дополнительный полимерный компонент является пористым и вводится как отдельный слой, тонкий слой или оболочка, имеющие толщину от 0,5 до 50 мкм и пористость, составляющую от 30 до 98%. Также изобретение относится к отверждаемой стопке препрегов и способу получения препрега. 3 н. и 15 з.п. ф-лы, 3 ил., 2 табл.

1. Способ получения армированного волокнами термоотверждаемого полимера, включающий:

(a) пропитывание армирующего волокнистого слоя жидкой термоотверждаемой полимерной композицией с получением препрега,

(b) последующее отверждение термоотверждаемого полимера и

(c) введение дополнительного полимерного компонента отдельно в препрег до, во время или после пропитывания армирующего волокнистого слоя термоотверждаемой полимерной композицией так, что дополнительный полимерный компонент объединяется с термоотверждаемым полимером в процессе отверждения;

где во время пропитывания термоотверждаемая полимерная композиция не содержится в вышеупомянутом дополнительном полимерном компоненте

и где дополнительный полимерный компонент является пористым и вводится как отдельный слой, тонкий слой или оболочка, имеющие толщину от 0,5 до 50 мкм и пористость, составляющую от 30 до 98%.

2. Способ по п. 1, в котором оболочка, или отдельный слой, или тонкий слой представляет собой пленку, или тканую или нетканую подложку, или сетку.

3. Способ по п. 2, в котором дополнительный полимерный компонент представляет собой термопластичный полимер, который не растворяется в термоотверждаемом полимере при комнатной температуре и при повышенных температурах, используемых для отверждения полимера.

4. Способ по п. 1, в котором два или более дополнительных полимерных компонента вводят как термопластичные слои, полученные из различных термопластичных материалов.

5. Способ по п. 4, в котором термопластичные материалы представляют собой полиамиды.

6. Способ по п. 1, в котором добавки помимо дополнительных полимерных компонетов вводят вместе с дополнительным полимером.

7. Способ по п. 6, в котором добавки включают проводящие частицы.

8. Способ по п. 1, в котором волокна в армирующем волокнистом слое являются однонаправленными и дополнительный полимерный компонент удерживает однонаправленные волокна на месте.

9. Способ по п. 8, в котором препрег включает от 25 до 50 мас.% отверждаемого полимера.

10. Способ по п. 8, в котором препреги включают от 45 до 75 мас.% волокон.

11. Способ по любому из предшествующих пунктов, в котором армированный волокнами термоотверждаемый полимер включает множество пропитанных армирующих волокнистых слоев, которые пропитывают жидкой термоотверждаемой полимерной композицией с получением препрегов, и во время пропитывания вышеупомянутых волокнистых слоев дополнительные полимерные компоненты отдельно вводят в препреги, прокладывая их между вышеупомянутыми препрегами.

12. Отверждаемая стопка препрегов, в которой препреги включают армирующий волокнистый слой, пропитанный эпоксидным полимером, в котором не содержатся дополнительные полимеры помимо эпоксидного полимера, и стопка дополнительно включает прокладочные слои, в которых практически не содержатся армирующие волокна, причем по меньшей мере один прокладочный слой включает по меньшей мере один придающий жесткость термопластичный материал для придания жесткости эпоксидному полимеру, и где по меньшей мере один прокладочный слой, включающий термопластичный материал, является пористым и вводится в препрег до, во время или после пропитывания армирующего волокнистого слоя как отдельный слой, тонкий слой или оболочка, имеющие толщину от 0,5 до 50 мкм и пористость, составляющую от 30 до 98%.

13. Отверждаемая стопка по п. 12, в которой прокладочный слой содержит дополнительные добавки для придания электропроводности конечному многослойному материалу.

14. Отверждаемая стопка по п. 12, в которой каждый препрег имеет водосодержание, составляющее менее чем 15%.

15. Отверждаемая стопка по п. 12, имеющая водосодержание, составляющее менее чем 25%.

16. Отверждаемая стопка по любому из пп. 12-15, в котором эпоксидный полимер включает полимер, отверждающее вещество и необязательно ускоритель для отверждающего вещества.

17. Способ получения препрега, включающий введение одного или нескольких слоев армирующих волокон в контакт с соседним термопластичным полимерным слоем или имеющим открытую структуру листом и приведение в контакт с внешней поверхностью армирующего волокнистого слоя и/или термопластичного полимерного слоя, причем слой отверждаемого полимера включает жидкую термоотверждаемую полимерную композицию, в которой не содержатся дополнительные полимеры, и совместное сжатие полимера, волокон и листа для обеспечения по меньшей мере частичного заполнения полимером пустот между армирующими волокнами, где термопластичный полимерный слой является пористым и вводится как отдельный слой, тонкий слой или оболочка, имеющие толщину от 0,5 до 50 мкм и пористость, составляющую от 30 до 98%.

18. Способ по п. 17, в котором армирующий слой волокон расположен между двумя соседними полимерными оболочками перед пропитыванием полимером.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 4908088 A, 13.03.1990 | |||

| JP 2009184239 A, 20.08.2009 | |||

| СПОСОБ СВАРКИ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ ЭЛЕМЕНТОВ С АРМАТУРОЙ | 1993 |

|

RU2053078C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1994 |

|

RU2067592C1 |

| ПРЕПРЕГ | 2000 |

|

RU2179984C1 |

Авторы

Даты

2017-04-04—Публикация

2012-12-21—Подача