Изобретение относится к слоистым композиционным материалам (СКМ) и может быть использовано при изготовлении печатных плат, например, радиотелевизионной аппаратуры, в машиностроении и химической промышленности при изготовлении изделий на основе фольгированных диэлектриков, узлов трения машин и механизмов и т.д.

Известен способ изготовления эпоксид- ного листового стеклопластика, включающий горячее прессования л истов стеклоткани, пропитанной эпоксидным связующим, между прокладочными стальными листами с применением полимерной разделительной пленки.

Существенным недостатком изделий, изготовленных с применением стеклотканей, является недостаточная смачиваемость поверхности стеклянных волокон связующим, скользкая поверхность как стеклянных нитей, так и тканей из этих нитей и, как следствие этого, плохая адгезия к связующим клеевым средствам и к металлу.

Кроме того при массовом применении стеклотканей в слоистых материалах установлено и ряд их других недостатков, обусловленных плохим противодействием ударным нагрузкам, и высокой чувствительностью стекловолокон микроскопическим трещинам.

Следует отметить и то, что стеклоткань и изделие из нее подвергаются химической коррозии, которая ускоряется во влажной атмосфере.

Более близким к предлагаемому по технической сущности и достигаемому эффекту является способ крепления полиамида к металлу, включающий нанесение на металл грунтовочного слоя и его термообработку в течение 5-60 мин с последующим нанесением расплава полиамида, в качестве грунтовочного слоя используют продукт взаимодействия олиготетраметиленглико- ля, 1,4-тетраметиленгликоля и 4,4 -дефенил- метандиизоцианата, а термообработку грунта проводят при 180-230°С - прототип.

СО

-ч| 00

с

о о ю

Недостатками этого способа является низкая адгезионная прочность, не превышающая 8 кг/см, высокая температура термообработки грунта 180-230°С и низкая разрывная нагрузка СКМ, обусловленная применением расплава полиамида.

Цель изобретения - повышение адгези- онной прочности и улучшение физико-механических характеристик материала.

Поставленная цель достигается тем, что согласно способу изготовления слоистого композиционного материала, содержащего слои металла, диэлектрика и грунт между ними, включающий нанесение грунта на один из слоев и термообработку в течение 5-60 мин, в качестве грунта используют эпоксифенольное связующее, в качестве диэлектрического слоя используют базальтовую ткань, на нее наносят грунт, а термообработку проводят при 80-100°С, после чего соединяют со слоем металла при давлении 80-100 кг/см2 и температуре 180- 200°С.

Предлагаемый способ осуществляют следующим образом.

П р и м е р, На базальтовую ткань, выполненную из крученных базальтовых нитей лйн ёйной плотности 50 текс х 1 х 2, числ Ьм й и тей на 10 см 120 по основе и 120 по уТку йан осят слой грунта.

Загрунтованную поверхность подвергают термообработке при 90°С в течение 10 мин, По окончании термообработки полученный препрег подают иа пресс, где он под давлением 85 кг/см при температуре 190°С прессуется с медной фольгой ФМЭТ толщиной 35 мкм (ТУ 48-7-8-81). Адгезионная прочность СКМ составляет при этом 41 кг/см. Толщина готового СКМ 0,20 мм.

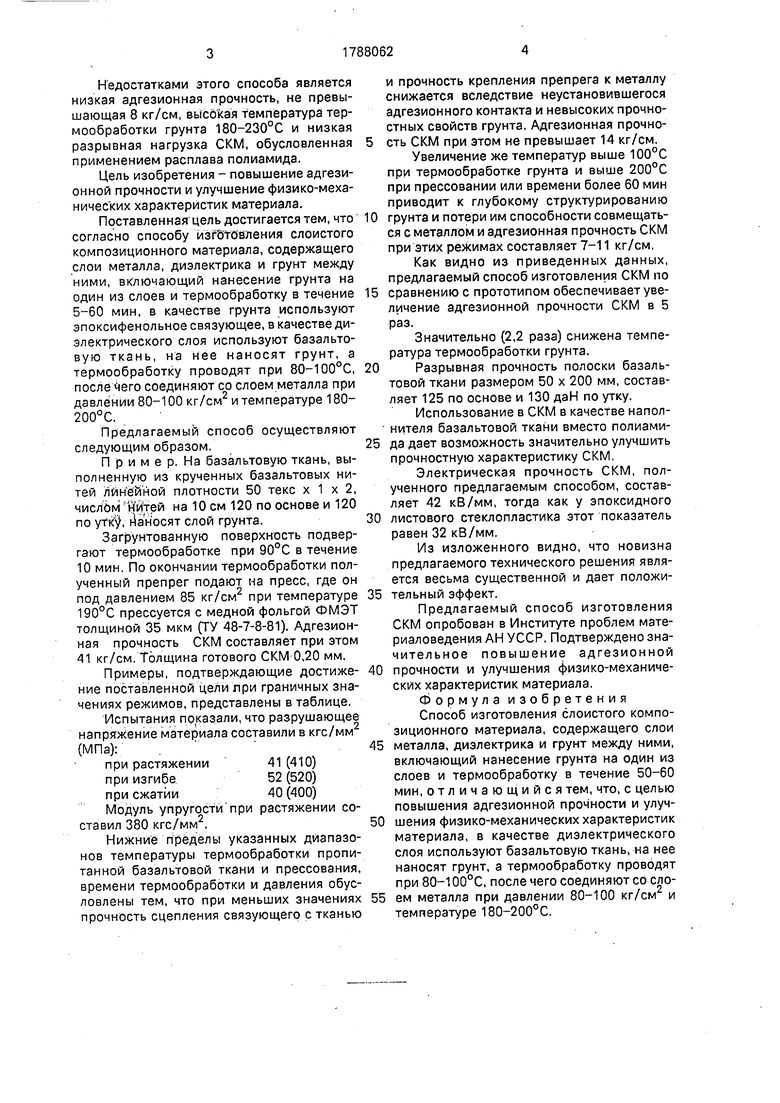

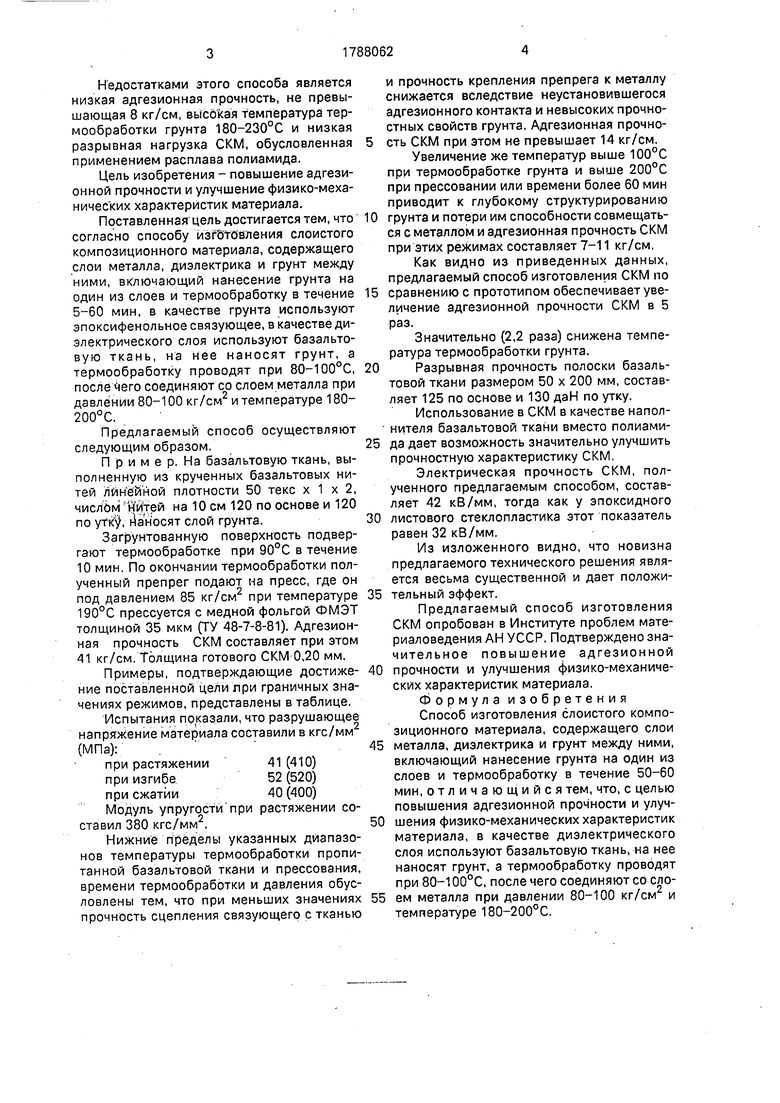

Примеры, подтверждающие достижение поставленной Цели лри граничных значениях режимов, представлены в таблице.

Испытания показали, что разрушающее напряжение материала составили в кгс/мм2 (МПа):.

при растяжении41 (410)

при изгибе52 (520)

при сжатии40(400)

Модуль упругости при растяжении составил 380 кгс/мм2.

Нижние пределы указанных диапазонов температуры термообработки пропитанной базальтовой ткани и прессования, времени термообработки и давления обусловлены тем, что при меньших значениях прочность сцепления связующего с тканью

и прочность крепления препрега к металлу снижается вследствие неустановившегося адгезионного контакта и невысоких прочностных свойств грунта. Адгезионная прочность СКМ при этом не превышает 14 кг/см.

Увеличение же температур выше 100°С при термообработке грунта и выше 200°С при прессовании или времени более 60 мин приводит к глубокому структурированию

грунта и потери им способности совмещаться с металлом и адгезионная прочность СКМ при этих режимах составляет 7-11 кг/см.

Как видно из приведенных данных, предлагаемый способ изготовления СКМ по

сравнению с прототипом обеспечивает увеличение адгезионной прочности СКМ в 5 раз.

Значительно (2,2 раза) снижена температура термообработки грунта.

Разрывная прочность полоски базальтовой ткани размером 50 х 200 мм, составляет 125 по основе и 130 даН по утку.

Использование в СКМ в качестве напол- нителя базальтовой ткани вместо полиамида дает возможность значительно улучшить прочностную характеристику СКМ,

Электрическая прочность СКМ, полученного предлагаемым способом, составляет 42 кВ/мм, тогда как у эпоксидного

листового стеклопластика этот показатель равен 32 кВ/мм.

Из изложенного видно, что новизна предлагаемого технического решения является весьма существенной и дает положительный эффект.

Предлагаемый способ изготовления СКМ опробован в Институте проблем материаловедения АН УССР. Подтверждено значительное повышение адгезионной

прочности и улучшения физико-механических характеристик материала. Формула изобретения Способ изготовления слоистого композиционного материала, содержащего слои

металла, диэлектрика и грунт между ними, включающий нанесение грунта на один из слоев и термообработку в течение 50-60 мин, отличающийся тем, что, с целью повышения адгезионной прочности и улучшения физико-механических характеристик материала, в качестве диэлектрического слоя используют базальтовую ткань, на нее наносят грунт, а термообработку проводят при 80-100°С, после чего соединяют со слоем металла при давлении 80-100 кг/см2 и температуре 180-200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2385231C1 |

| Способ крепления полиамида к металлу | 1983 |

|

SU1147598A1 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

| Слоистый гибридный композиционный материал и изделие, выполненное из него | 2017 |

|

RU2641744C1 |

| Связующее для стеклопластиков | 1975 |

|

SU1169545A3 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ИНТЕГРИРОВАННЫМ ВИБРОПОГЛОЩАЮЩИМ СЛОЕМ | 2018 |

|

RU2687938C1 |

| Листовой композитный материал | 2018 |

|

RU2712694C2 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2185964C1 |

| Способ получения композиционного высокомодульного материала на основе бутадиенового эластомера с гибким армирующим элементом | 2022 |

|

RU2793691C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ТИПА СЭНДВИЧ | 2015 |

|

RU2621338C2 |

Использование: при изготовлении печатных плат, в машиностроении и химической промышленности, при получении изделий на основе фольгированных диэлектриков, узлов трения машин и механизмов, и др. Сущность изобретения: согласно способу изготовления слоистого композиционного материала, содержащего слои металла, диэлектрика и грунт между ними, наносят грунт на один из слоев и термообрабатыва- ют в течение 5-60 мин, в качестве грунта используют эпоксифенольное связующее, в качестве диэлектрического слоя используют базальтовую ткань, на нее наносят грунт, а термообработку проводят при 80-100°С, после чего соединяют со слоем металла при давлении 80-100 кг/см2 и температуре 180- 200°С. 1 табл.

| Способ крепления полиамида к металлу | 1983 |

|

SU1147598A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1993-01-15—Публикация

1990-05-31—Подача