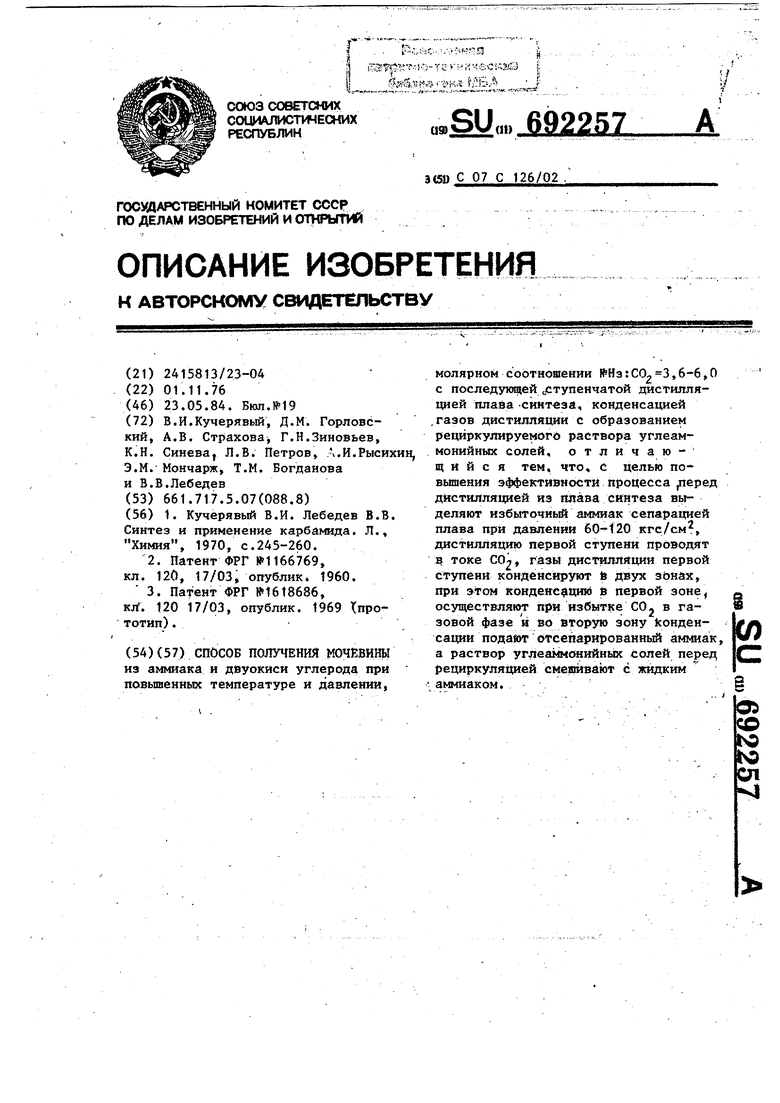

Изобретение относится к технологии производства мочевины из аммиа ка и двуокиси углерода. Известен способ получения мочевины из аммиака и двуокиси углерода с полным жидкостным рециклом неконвёртиройанных ННз и СО, 1. Сущность его состоит в том, что синтез мочерины из КНз и СОи ocyшecтвляюt при высоких температурах (160-230°С) и давлениях (160-400 кгс/см) при значительном избытке аммиака (молярное соотношение 1Нз:С02 составляет 3,6-6-0); плав синтеза мочевины подвергают дистилляции в несколько ступеней при последовательно, снижающемся давлении, газы дистилляции конденсируют в присутствии водного а8с)рбента с образованием рециркулируемого раствора углеаммониГгньос солей (УАС) . Эти схемы позволяют . обеспечить высокую эффективность про цесса на стадии синтеза (за счет под держания оптимальных параметров) и р гулировать состав рециркулируемого раствора УАС, отличающегося высокой коррозионной активностью, чтобы обес печить благоприятные условия для работы карбаматньк насосов. В этих схемах расход энергетическ средств велик. Известен также способ получения мочевины (стрипнинг-процесс) С 2 J, позволяющий снизить энергозатраты. По этому способу дистилляцию первой ступени проводят в токе СО 2 при давлении порядка 130-140 кгс/см с утилизацией теплоты конденсации газов дистилляции, давление в.зоне синтеза поддерживают на таком же уровне, как и при дистилляции 1 ступени, рецирку лируемьй раствор УАС передают в коло ну синтеза самотеком, так что, хотя этот раствор имеет высокую концентра цию и обладает большой коррозионной активностью, осуществление рецикла не вызьгоает эксплуатационных затруднений. Давление в системе синтеза и До€стш1ляции 1 ступени лимитируется необходимостью обеспечения удовлетво рительной степени отгонки неконверти рованных УНз, и СО-, а также возможности рецикла раствора ЦАС самотеком Темпё ратура в зоне синтеза (порядка 160-180с) и соотношение NH :СО (2,5-3,0) также ограничены, из-за необходимости поддержания реакционно смеси при заданном давлении в жидкой фазе (где образуется основное количество мочевины). Если соотношение превысит 3,0 невозможно обеспечить отгонку основной части неконвертированных реагентов, даже при и спользовании для отпарки всего количества С02, требуемого для синтеза мочевины (при большом избытке NH3 в плаве мочевины в зоне стриппингдистилляции заметно проявляется процесс ассоциации NH3 и СО). Это не позволяет поддерживать оптимальные параметры в зоне синтеза мочевины, что снижает удельную производительность реактора синтеза и обусловливает увеличение его габаритов, металлоемкости и сложности изготовления. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получе ния мочевины из аммиака и двуокиси углерода при повышенных температуре и давлении, и молярнрм соотношении. NHj-. 0.,6-6,0 C3J.Данный способ предусматривает осуществление ступенчатой дистилляции при давлении на 1-й ступени 60-120 кг/см и по-, дачу 25-50% С02 в зону конденсации газов дистилляции, при этом же давлении с утилизацией тепла образования рециркулируемого раствора углеаммонийных солей. Но этот способ уступает отпарному методу по эффективности дистилляции: для достижения заданной степени отгонки при отсутствии отпарного агента требуется более высокая температура в зоне дистилляции. При таком способе необходимо применять насосы для сжатия рецирдсулируемого раствора УАС высокой концентрации до давления синтеза этот способ не включает средств регулирования состава УАС. Технология этого спосо- . ба накладывает ограничения по уровню температуры, при которой утилизируется теплота конденсации газов дистилляции, и по количеству этой теплоты. о Целью изобретения является повышение эффективности процесса. Поставленная цель достигается способом получения мочевины, который заключается в синтезе ее из аммиака и двуокиси углерода.при повышенных температуре, давлении, молярном соотношенииNH-002 3,6-6,0 , вьщелении избыточного аммиака перед дистилляцией сепарацией плава при давлении 60-120 атм, ступенчатой дистилляции плава синтеза, конденса ции газов дистилляции с образованием рециркулируемого раствора углеаммонийньк солей, причем ступен чатую дистилляцию плава синтеза осуществляют при давлении на первой ступени при 60-120 кгс:/см в токе С02 и конденсацию газов дистилляции в двух зонах. Конденсацию в первой зоне осуществляют при избытке COj в газовой фазе и во вторую зону подают отсепарированный избыточный аммиак, а раствор углеаммонийных солей перед рециркуляцией смешивают с жидким аммиаком. Способ иллюстрируется чертежом. Пример. В колонну синтеза 1, в которой поддерживают температу ру 200°С и давлении 250 кгс/см, по дают поток (2) 29100 кг/ч МНз,(3) 13800 кг/ч (4) 155300 кг/ч УАС (35% COj, 52%NH3 и 13% ) из аппарата 5. Плав 6, выходящий из коло ,ны 1 (198200 кг/ч, 36,9% NH3, 11% CO 32%СО(ШД и 20% Hj О), дросселируют д 90 кгс/см2 и подают в сепаратор 7. Раствор 8 из сепаратора 7 (156800 кг/ч, 23% NH3, 12% СО;,, 40% СО ( 32% ) поступает, в колонну дистилляции первой ступен 9, где при том же давлении и подвергается дистилляции в токе СО 32200 кг/ч). Раствор мочевины 10 из колонны 9 (122500 кг/ч, 8% NH3, 12% СО, 51% СО (NHj) и 32% ) поступает да:лее на переработку в товарные формы обычными методами (дистилляцию, выпарку, гранулирование). Газы из колонны дистилляции 9

Г1

111

/7 (66500 кг/ч 0,5% МИз и 39,5% СО) подают п конденсатор-абсорбер первой ступени 11, работающий при давлении 90 кгс/см). Туда же подают 72300 кг/ч раствора УАС 12 (371 МНз, 35% С02 и 28% HjО),полученного при абсорбции газов дистилляции, выделенных при низком давлении. Газожидкостную смесь из конденсатора 11, а также газы 12 из сепаратора 7 (41400 кг/ч, 91,9% МНз, 8,1% СО) направляют в конденсатор второй ступени 13. Теплоту абсорбции-конденсации в аппаратах 11 и 13 утилизируют в виде пара, который затем используют в узлах дистилляции при низком давлении, выпарки и др. Несконденсировавшиеся газы 14из аппарата 13 (34900 кг/ч, 58% NH3 и 42% С02) передают на переработку совместно с газами дистилляции низкого давления, а раствор УАС 15(145300 кг/ч 48,7%, МНз 37,4% СО и 13,9% ) смешивают с жидким аммиаком 16 (10000 кг) в аппарате 5, работающем при давлении 90 кгс/см. Из аппарата 5 раствор УАС (4) (155300 кг /ч) рёциркулируют в колонну синтеза 1. Как показали вьтолненные техникоэкономические расчеты, удельные энергозатраты ( в т.условного топлива на 1 т мочевины) по предложенному способу составляют 0,166 (по стриппингметоду Стамикарбон - 0,217, по методу Монтэдисон - 0,232). Таким образом, предложенный способ обеспечивает существенное снижение энергозатрат (наряду с эффективным осуществлением процессов синтеза и дистилляции при оптимальных условиях).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевины | 1978 |

|

SU763331A1 |

| Способ получения мочевины | 1982 |

|

SU1054343A1 |

| Способ получения мочевины | 1981 |

|

SU1118637A1 |

| Способ получения мочевины | 1979 |

|

SU839225A1 |

| Способ получения мочевины | 1973 |

|

SU621674A1 |

| Способ получения мочевины | 1980 |

|

SU1109384A1 |

| Способ получения мочевины и способ управления процессом получения мочевины | 1982 |

|

SU1211253A1 |

| Способ получения мочевины | 1977 |

|

SU743993A1 |

| Способ получения мочевины | 1976 |

|

SU614098A1 |

| Способ получения мочевины | 1981 |

|

SU1109385A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кучерявый В.И | |||

| Лебедев В.В.Синтез и применение карбамида | |||

| Л.»"Химия", 1970, с.245-260.2 | |||

| Устройство для нанесения ядохимикатов на растения | 1983 |

|

SU1166769A1 |

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Установка для дезактивации транспортных средств | 1986 |

|

SU1618686A1 |

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1984-05-23—Публикация

1976-11-01—Подача