ел

4

CAD

00 00 Изобретение относится к строительным материалам и предназначено для изготовления древесностружечных плит, которые используют как облицовочно-декоративный, теплоизоляционный и конструкционный материал в гражданском, промышленном, сельск хозяйственном строительстве и судостроении. Известна пресс-масса для древесностружечных плит, включающая измел ченную древесину, карбаг лидную смолу, добавку (мочевину) и хлористый аммоний Cl Недостатком плит, полученных из известной пресс-массы, является то что при прессовании и в течение дли тельного времени после их изготовле ния наблюдается внщеление вреднодействующих на организм формальдеги да и аммиака в пределах выше пре дельнедопустимых при относительно невысокой механической прочностИо Наиболее близкой к изобр-етению, по Технической сущности и достигаемому результату является пресс-мас са для, древесностружечных плит, вкл чающая измельченную древесину, алюм хромфосфатное связующее, карбаглидну смолу в количестве 13-21 вес.%- в ра чете на 6б%-нь1й раствор и добавку (парафиновую эмульсию) 2. Однако при изготовлении известной пресс-массы необходим большой расход карбамидной смолы, в результате чего плиты, полученные на ее основе в течение длительного време выделяют формальдегид. Кроме того, пресс-масса имеет длительный цикл прессования, а готовые плиты - относительно невысокую механическую прочность. Цель изобретения - повышение механической прочности плит, снижение расхода карбамидной смолы и уменьш ние цикла прессован-ия. Поставленная цель достигается те что пресс-масса для древесностружеч ных плит, включающая измельченную древесину, карбамидную смолу, алюмохромфосфатное связующее и добавку содержит в качестве добавки магнези и дополнительно сернокислый магний при следующем соотношении компонентов, мае. %: Измельченная древесина60-72 Карбамидная смола (в расчете на 66%-ный раствор) Ал омохромфосфатное связующее {в расчете на 13%-ный раствор) .2-4 Магнезит 15-20 Сернокислый магний 4-7 Магнезит взаимодействует со свя зующим, образуя нерастворимый фосфат магния Мд-(РО,) , Реакция идет с выделением тепла, что приводит к мгновенному твердению магнезитового цемента. При введении магнезита i seHee 15% не наблюдается су1дественного увеличения связующих функций магнезитового цемента со стружкой. При введении магнезита более 20% наблюдается резкое падение прочности древесностружечной плиты. Таким обраЗом наиболее оптимальным является введение магнезита в пределах 15-20%. Сокращение цикла прессования происходит за счет тепла, выделяемого в процессе реакции MgCOj + алюмохромфосфатное связующее, что приводит к подогреву.пресс-массы одновременно по всему объему. Сернокислый магний MgSOi применяют в пресс-массе в качестве стабилизирующей добавки. Сернокислый магний, растворяясь в алюмохромфосфатном связующем, образует стабильные растворы фосфатов магния и частично понижает активность- связующего. В связи с этим уменьшается скорость образования магнезитового цемента при взаимодействия продуктов реакции (MgSO + алюмохромфосфатное связующее) с магнезитом и повышается жизнеспособность цементной массы. При введении сернокислого магния в количестве меньше 4% концентрация иoнqв водорода алюмохромфосфатного ь связующего (АХФС) достаточно велика, и раствор (MgSO + АХФС) при взаимодействии с магнезитом (МдСОз) активно вступает в реакцию, жизнеспособность пресс-массы при этом очень мала,. При введении MgSO в количестве больше 7% происходит нейтрализация АХФС,и последующее взаимодействие кислого раствора с магнезитом не приводит к образованию связующего магнезитового цемента. Пример 1. 72% измельченной древесины древесных отходов с влажностью 3% смешивают с 7% карбамидной Смолы КС-68М(бб% концентрации), смешанной с 4% сернокислого магния, 15% магнезита и 2% алюмохромфосфатного связующего (13% концентрации). Массу перемешивают в течение 5-7 мин, после.Чего прессуют в грячем прессе при 3-бО-1б5 с и удельном давлении 20-22 кгс/см. Время выдержки 8 мин. При мер 2. 66% древесных отходов с влажностью 3% смешивают с 8% карбамидной смолы КС-68М (66% концо)., смешанной с 5,5% сернокислого магния, 17,5% магнезита и 3% алюмохромфосфатного связующего (13% концентрации). Массу перемешивают в течение 5-7 мин, после чего прессуют в горячем прессе при 160-165с и удельном давлении 20-22 кгс/см. Время выдержки 8 мин.

Пример 3. 60% древесных отхолов с влажностью 3% смешивают с 9% карбамидной смолы КС-68М (66% конц.), смешанной с 7% сернокислого, магния, 20% магнезита и 4% алгамохромфосфатного связующего(13% концентрации) . Массу перемешивают в течение 5-7 мин, после чего пресауют в

горячем прессе при 1бО-165С и удельном давлении 20-22 кгс/см . Время выдержки 8 мин.

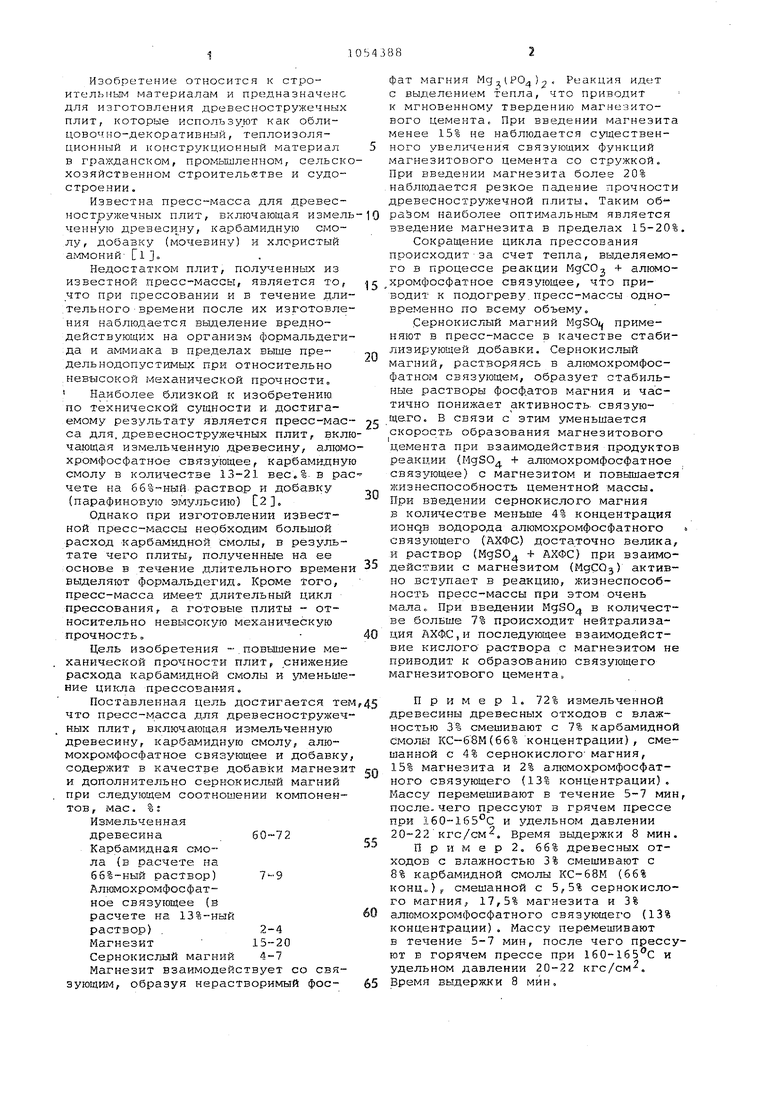

В таблице приведены свойства древесностружечных плит, полученных на основе предлагаемой пресс-массы и известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-масса для изготовления древесно-стружечных плит | 1983 |

|

SU1189845A1 |

| Пресс-масса для изготовления древесностружечных плит | 1978 |

|

SU706384A1 |

| Пресс-масса для изготовления древесностружечных плит | 1980 |

|

SU883108A1 |

| Пресс-масса для изготовления древесно-СТРужЕчНыХ плиТ | 1979 |

|

SU844372A1 |

| Пресс-масса для изготовления древесностружечных плит | 1980 |

|

SU896041A1 |

| Пресс-масса для изготовления древесных плит | 1976 |

|

SU601179A1 |

| Древесно-клеевая композиция | 1979 |

|

SU804513A1 |

| Полимерная пресскомпозиция для древесностружечных плит | 1983 |

|

SU1178753A1 |

| Огнеупорная масса | 1977 |

|

SU833839A1 |

| Отвердитель для карбамидных клеев | 1976 |

|

SU602516A1 |

ПРЕСС-МАССА ДЛЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, включающая Измельченную древесину, карбамидную смолу, алюмохромфосфатное связующее и добавку, отличающаяся тем, что, с целью повьппения механической прочности плит, снижения расхода карбамидной смолы и уменьшения цикла . прессования, она содержит в ачестве добавки магнезит и дополнительно сернокислый магний при слеДугацем . соотношении компонентов, мас.%; Измельченная древесина60-72 Карбамидная смола (в расчете : на 66%-ный раствор)7-9 Алкмохромфосфатное связующее (в расчете| Ца 13%-ный (Л раствор) 2-4 Магнезит 15-20 cz Сернокислый магний 4-7

20 20 Толщина плит, мм 3 Плотность, кг/м 750-850 75 Влажность, % не более Расход карбамидной смолы (66% концентрации) Предел прочности при статическом изгибе, кгс/см Время выдержки в горячем прессе, мин .Содержание свободного формальдегида , мг /м 0,005

Применение в качестве добавки магнезита приводит к существенному уменьшению расхода карбамидной смолы, I увеличению механической прочности 45 за счет хорюшего сцепления магнезитового цемента со структурой, уменьшению цикла прессования, ввиду того, что уменьшается расход карбамидной смолы и происходит прогрев древесно- гп

стружечной плиты по всему объему от выделяемого химической реакцией тепла, и снижается токсичность. Использование в качестве активного наполнителя магнезита и сернокислого магния дает экономию себестоимости древесностружечной плиты 30%, так как сокращается время прессования и расход карбамидной смолы. 20 750-850 10 12,9-21,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ 2851589, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-масса | 1974 |

|

SU501888A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-11-15—Публикация

1982-03-03—Подача