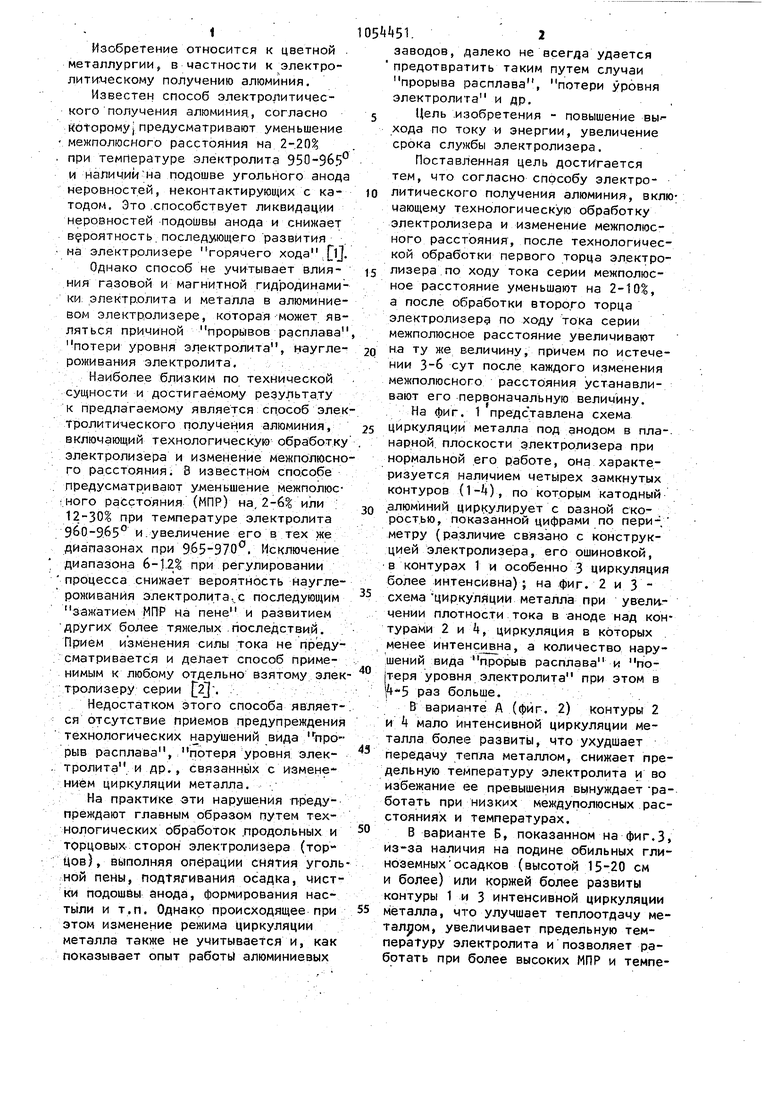

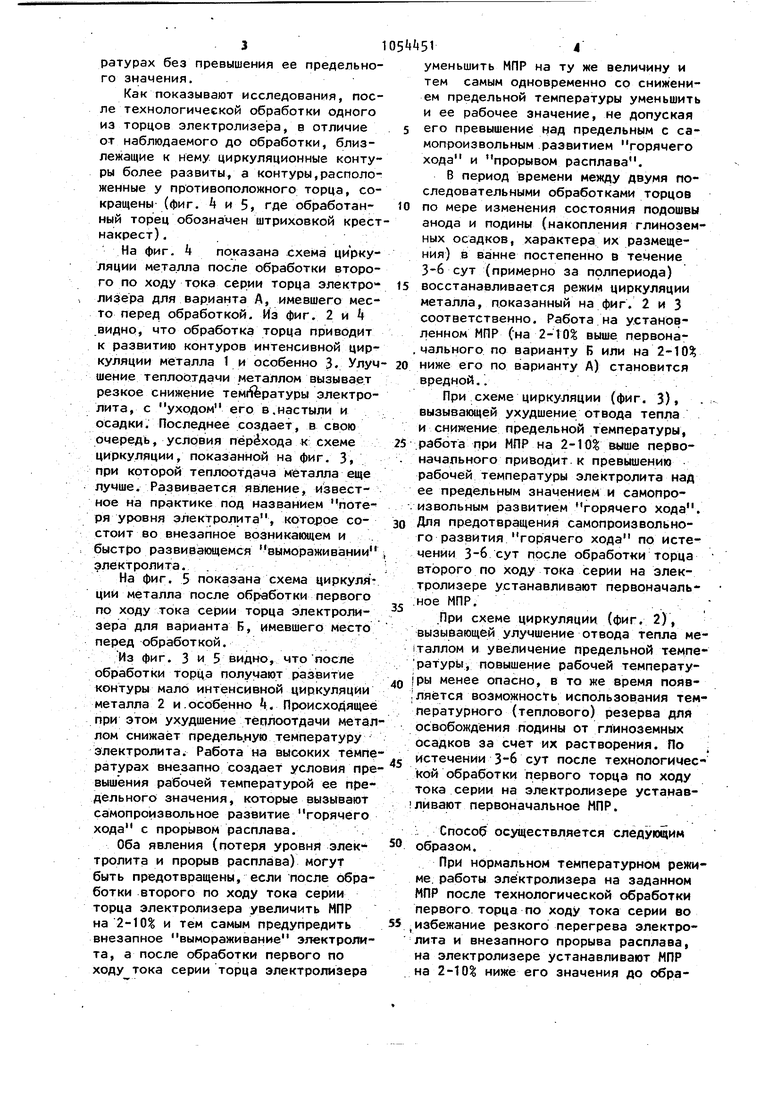

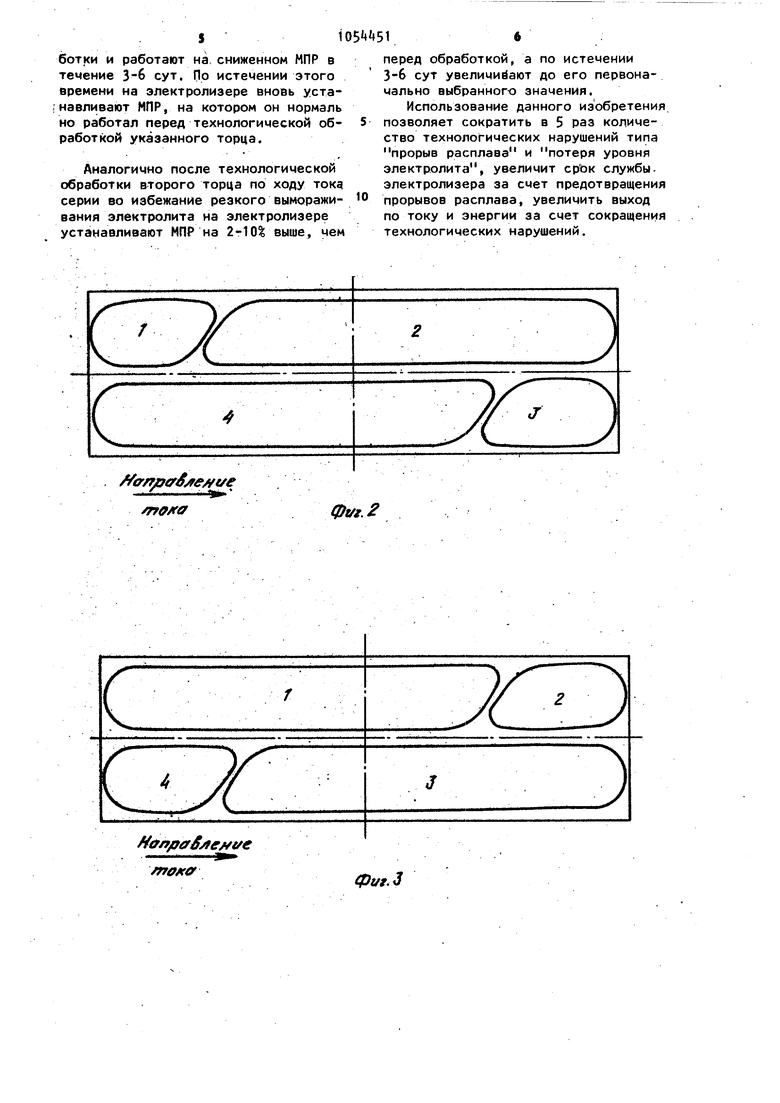

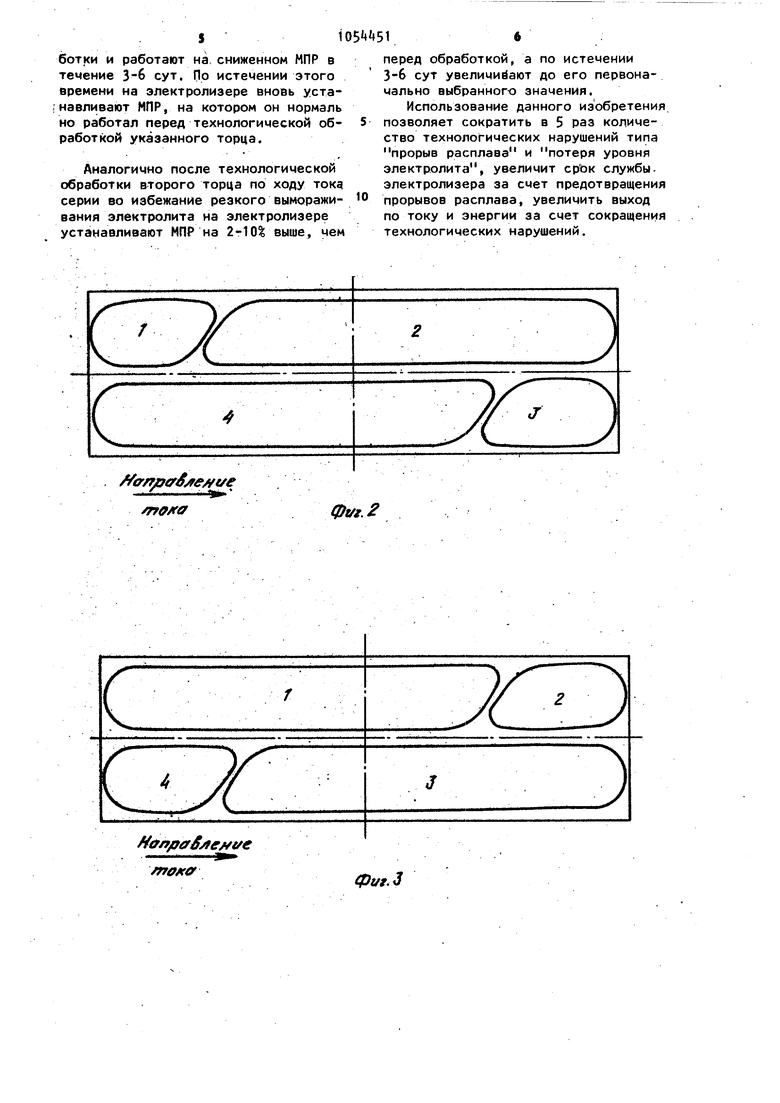

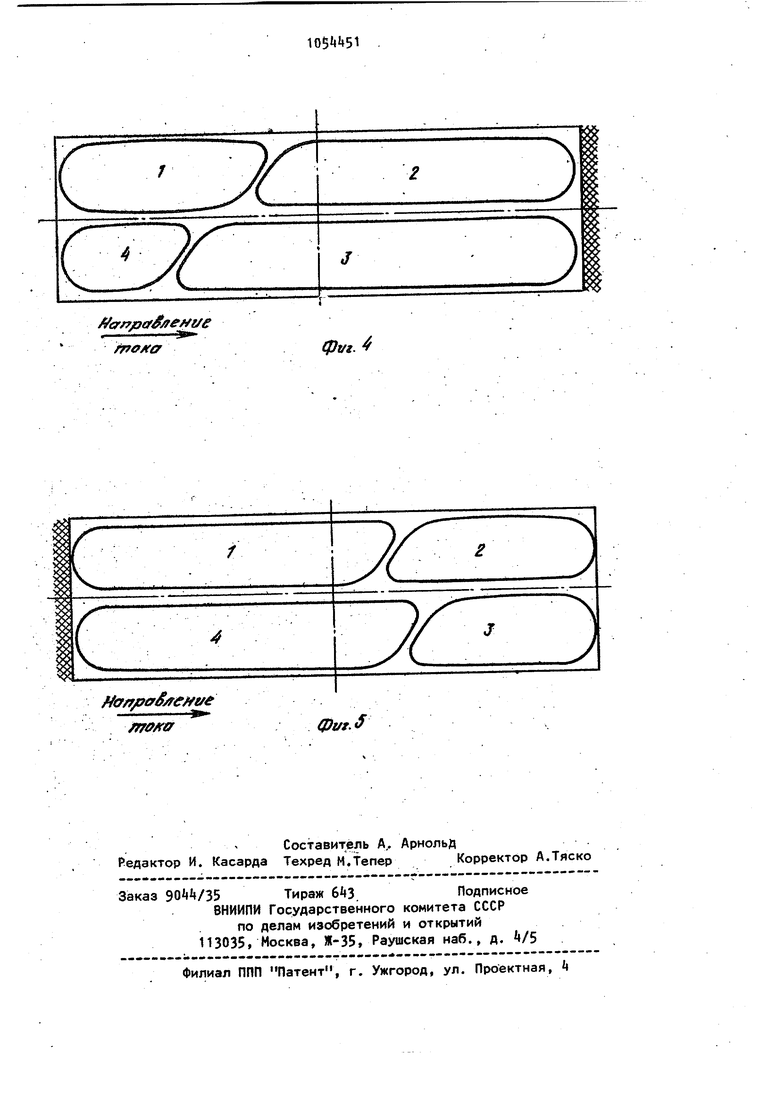

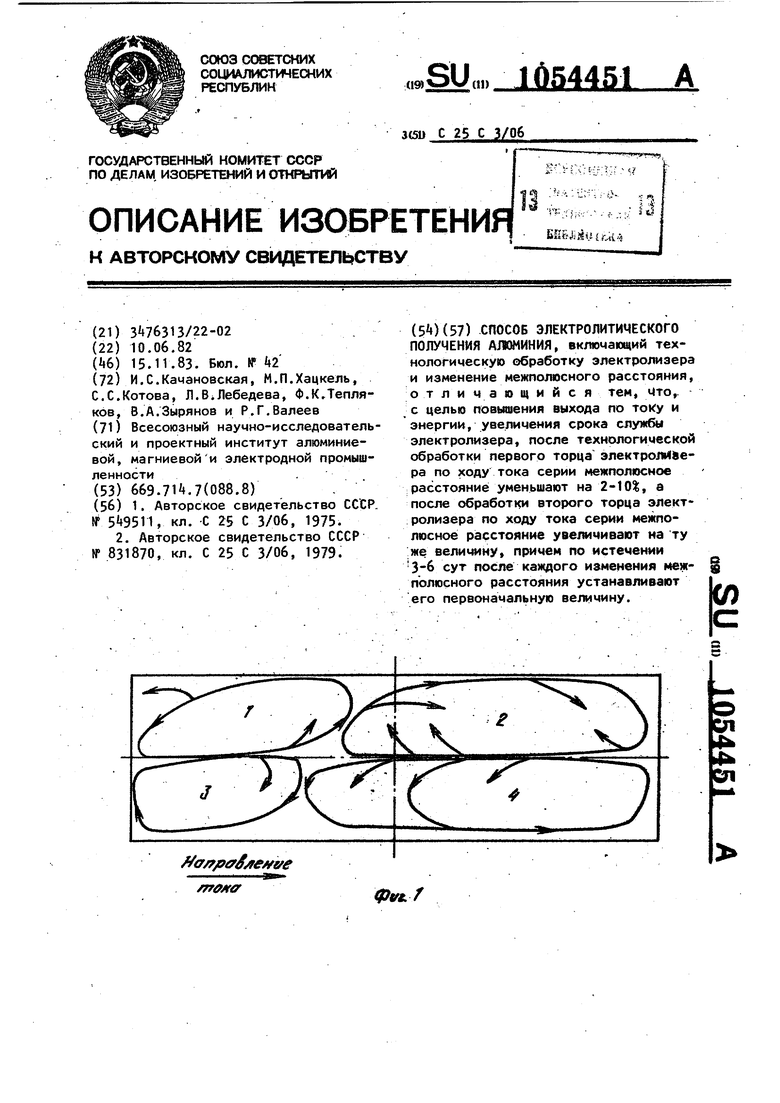

Изобретение относится к цветной . металлургии 5 в частности к электролитическому получению алюминия. Известен способ электролитического получения алюминия,, согласно которомуI предусматривают уменьшение межполюсного расстояния на 2-20 при температуре электролита 950-965° и наличиина подошве угольного анода неровностей, неконтактирующих с катодом. Это .способствует ликвидации неровностей подошвы анода и снижает вероятность.последующего развития на электролизере горячего xoдa,L1J. Однако способ не учитывает влияния газовой и магнитной гидродинамики электр.олита и металла в алюминиевом электролизере, которая может являться причиной прорывов расплава потери уровня электролита, науглероживания электролита, : Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ элек тролитического получения алюминия, включающий технологическую обработку электролизера и изменение межполюсно го расстояния; В известном способе предусматривают уменьшение межполюсного расстояния (МПР) на, 1-Ш, или . 12-30 при температуре электролита 960-9.65 и .увеличение его в тех же диапазонах при 965-970 -. Исключение диапазона 6-1.2% при регулировании процесса снижает вероятность науглероживания электролит а ..с последующим зажатием МПР на пене и развитием других более тяжелых .Носледствий. Прием изменения силы тока не предусматривается и деЛаеТ способ применимым к любому отдельно взятому элек тролизеру серии . .. Недостатком этого способа является отсутствие приемов предупреждения технологических н арушений вида прорыв расплава, потеря уровня электролита и др. , связанных с измене нием циркуляции металла. На практике эти нарушения предупреждают главным образом путем технологических обработок .продольных и торцовых сторон электролизёра (торцов ), выполняя операции снятия уголь ной пены, подтягивания осадка, чистки подошеы анода, формирования настыли и т.п. Однако происходящее при этом изменение режима циркуляции металла также не учитывается и, как показывает опыт работь) алюминиевых 51.2 заводов, далеко не всегда удается предотвратить таким путем случаи прорыва расплава, потери уровня электролита и др., Цель .изобретения - повышение выхода по току и энергии, увеличение срока службы электролизера. Поставленная цель достигается тем, что согласно способу электролитического получения алюминия, вклю чающему технологическую обработку электролизера и изменение межполюсного расстояния, после технологической обработки первого торца электролизера по ходу тока серии межполюсное расстояние уменьшают на 2-10%, а после обработки второго торца электролизера по ходу тока серии межполюсное расстояние увеличивают на ту же величину, причем по истечении 3-6 сут после каждого изменения межполюсного расстояния устанавливают его первоначальную величину. На фиг. 1 представлена схема циркуляции металла под анодом в пла-. нарной. плоскости электролизера при нормальной его работе, она характеризуется наличием четырех замкнутых контуров (1-4), по которым катодный алюминий циркулирует с оазной скоростью, показанной цифрами по пери-, метру (различив связано с конструкцией электролизера, его ошинойкой, в контурах 1 и особенно 3 циркуляция более интенсивна); на фиг, 2 и 3 схема циркуляции металла при увеличении плотности тока в аноде над контурами 2 и , циркуляция в которых менее интенсивна, а количество нарушений вида прорыв расплава и по|теря уровня электролита при этом в ft-5 раз больше, В варианте А (фиг. 2) контуры 2 и 4 мало интенсивной циркуляции металла более развиты, что ухудшает передачу тепла металлом, снижает предельную температуру электролита и во избежание ее превышения вынуждает работать при низких междуполюсных расстояниях и температурах. В варианте Б, показанном на фиг.3, из-за наличия на подине обильных глиноземных осадков (высотой 15-20 см и более) или коржей более развиты контуры 1 и 3 интенсивной циркуляции металла, что улучшает теплоотдачу металром, увеличивает предельную температуру электролита и позволяет работать при более высоких МПР и температурах без превышения ее предельного значения. Как показывают исследования, после технологичеекой обработки одного из торцов электролизе1эа, в отличие от наблюдаемого до обработки, близлежащие к нему циркуляционные контуры более развиты, а контуры,расположенные у противоположного торца, сокращены (фиг, k и S, где обработанный торец обозначен штриховкой крест накрест) . На фиг. k показана схема циркуляции металла после обработки второго по ходу тока серии торца электролизера для варианта А, имевшего место перед обработкой. Из фиг. 2 и if видно, что обработка торца приводит к развитию контуров интенсивной циркуляции металла 1 и особенно 3. Улуч шение теплоотдачи металлом вызывает резкое снижение температуры электролита, с уходом его в.настыли и осадки. Последнее создает, в свою очередь, условия перехода к схеме циркуляции, показанной на фиг, 3, при которой теплоотдача металла еще лучше. Развивается явление, известное на практике под названием потеря уровня электролита, которое состоит во внезапное возникающем и . быстро развивающемся вымораживании электролита, . . На фиг. 5 показана схема циркуляций металла после обработки первого по ходу тока серии торца электролизера для варианта Б, имевшего место перед обработкой. Из фиг. 3 и 5 видно, чтопосле обработки торца получают развитие контуры мало интенсивной циркуляции металла 2 и. особенно «.Происходящее при этом ухудшение теплоотдачи метал лом снижает предель.ную температуру электролита Работа на высоких темпе ратурах внезапно создает условия пре вышения рабочей температурой ее предельного значения, которые вызывают самопроизвольное развитие горячего ,11 хода с прорывом расплава. Оба явления (потеря уровня электролита и прорияв расплава) могут быть предотвращены, если после обработки второго по ходу тока серии торца электролизера увеличить МПР на 2-10% и тем самым предупредить внезапное вымораживание электролита, а после обработки первого по ходу тока серии торца электролизера уменьшить МПР на ту же величину и тем самым одновременно со снижением предельной температуры уменьшить и ее рабочее значение, не допуская его превышение над предельным с самопроизвольным развитием горячего хода и прорывом расплава. В период времени между двумя последовательными обработками торцов по мере изменения состояния подошвы анода и подины (накопления глиноземных осадков, характера их размещения) в ванне постепенно в течение 3-6 сут (примерно за полпериода) восстанавливается режим циркуляции металла, показанный на фиг. 2 и 3 соответственно. Работа на установленном МПР Сна 2-10 выше первоначального по варианту Б или на 2-10% ниже его по варианту А) становится вредной.. При схеме циркуляции (фиг. 3), . вызывающей ухудшение; отвода тепла и снижение предельной температуры, работа при МПР на 2-10% выше первоначального приводит.к превышению рабочей температуры электролита над ее предельным значением и самопроизвольным развитием горячего хода. Для предотвращения самопроизвольного развития горячего хода по истечении 3-6 сут после обработки торца второго по ходу тока серии на электролизере устанавливают первоначальное МПР. .При схеме циркуляции (фиг. 2), вызы&ающей улучшение отвода тепла металлом и увеличение предельной температурЫ, повышение рабочей температуры менее опасно, в то же время появЛяётся возможность использования температурного (теплового) резерва для освобождения подины от глиноземных осадков за счет их растворения. По истечении 3-6 сут после технологимеской обработки первого торца по ходу тока серии на электролизере устанавливают первоначальное НПР. ;- Способ осуществляется следующим образом. При нормальном температурном режиме работы электролизера на заданном МПР после технологической обработки первого торца по ходу тока серии во избежание резкого перегрева электролита и внезапного прорыва расплава, на электролизере устанавливают МПР на 2-101 ниже его значения до обработки и работают на. сниженном МПР в течение сут. По истечении этого времени на электролизере вновь устанавливают МПР, на котором он нормаль но работал перед технологической обработкой указанного торца.

Аналогично после технологической обработки второго торца по ходу токд серии во избежание резкого вымораживания электролита на электролизере устанавливают МПР на 2-101 выше, чем

перед обработкой, а по истечении 3-6 сут увеличивают до его первоначально выбранного значения.

Использование данного изобретения позволяет сократить в 5 раз количество технологических нарушений типа прорыв расплава и потеря уровня электролита, увеличит срЬк службы, электролизера за счет предотвращения прорывов расплава, увеличить выход по току и энергии за счет сокращения технологических нарушений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2032773C1 |

| Способ контроля работы алюминиевого электролизера | 1981 |

|

SU1011733A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРЕ | 1990 |

|

RU2023058C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| МНОГОЯЧЕИСТЫЙ ЭЛЕКТРОЛИЗЕР С БИПОЛЯРНЫМИ ЭЛЕКТРОДАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ (ЭЛЕКТРОЛИЗЕР КИРКО - ПОЛЯКОВА) | 2005 |

|

RU2287026C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИСКУССТВЕННОЙ НАСТЫЛЬЮ | 2015 |

|

RU2616754C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 2001 |

|

RU2202004C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ГЛИНОЗЕМА В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2023 |

|

RU2813922C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ АНОДНОГО ЭФФЕКТА И УДАЛЕНИЯ УГОЛЬНОЙ ПЕНЫ ИЗ МЕЖПОЛЮСНОГО ЗАЗОРА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1993 |

|

RU2057207C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1992 |

|

RU2038426C1 |

7Г

fitf/tjffffS/iff/ft/e /no/(a

фиг J

affpcf/ e i/e

Фш.

i 0/fcr

r

v

. J

с

4

HcfffoffS/fe e/6

. -i.|B

фиг.

mff/fff

JC

л J

Авторы

Даты

1983-11-15—Публикация

1982-06-10—Подача