ел 4; .4;

СП 1 Изобретение относится к изготовлению бумаги для офсетной печати и может быть использовано для получения бумаги, обладающей повышенной прочHoctbro поверхности во влажном сос тоянии и низкой впитываейостью. Известна бумага для печати, обра-ботанная с поверхности в клеильном прессе композиционным составом на основе водорастворимых полимеро,в и гидрофобизирующих дисперсий С 11. В качестве гидрофобизирующих дисперсий используют водные дисперсии на основе -восков, парафина, синтетических сополимеров стирола и малеинового ангидрида и другие сополимерные дисперсии, выпускаемые под фирменными торговыми марками.

В качестве водорастворимь1х полиме;ров используют гидроксилсодержащие полимеры, такие как крахмал, натриевая соль карбоксиметилцел/1юлозы (Ма-КМЦ), поливиниловый спирт (ПВС).

Известная бумага преобретает повышенную водостойкость, прочность -поверхности во влажном состоянии. Физико-механические показатели, включая ПРОЧНОСТЬ поверхности в сухом состоянии, снижаются . в сравнении с бумагой обработанной одним водорастворимым полимером без гидрофобизирующей добавки. Однако для офсетной бумаги и некоторых других видов бумаги некоторое снижение прочности бумаги не играет решающей роли, так как возрастает основной показательпрочность поверхности во влажном состоянии.

Наиболее близкой к предлагаемой . по технической сущности и достигаемому положительному эффекту является бумага для офсетной печати, состоящая из бумажной подложки и нанесенного на нее покрытия, содержащего водорастворимый гидроксилсодержа . W« U 1дий полимер и воскообразный продукт 12} Покрытие этой бумаги в качестве гидроксилсодержащего полимера содер жит Na-KMU, ПВС,1 крахмал, метилцеллк) лозу,а в качестве воскообразного продукта - жирные кислоты парафинового воска. Бумага с известным покрытием обладает недостаточной прочностью во влажном состоянии. Из-за отсутствия в покрытии жирной кислоты снижается механическая прочность бумаги в связ с тем, что жирная кислота имеет высо

продуктом в отличие от церезина, поэтому стоимость жирных кислот очень высокая.

Цель изобретения - повышение прочности поверхности во влажном состоянии, снижение впитываемости и снижение себестоимости бумаги.

. Указанная цель достигается тем, что в бумаге для офсетной печати,

состоящей из бумажной подложки и нанесенного на нее покрытия, содержащего водорастворимый гидроксилсодержащий полимер и воскообразный продукт, покрытие в качестве воскообразного продукта содержит нефтяной окисленный церезин с кислотным числом 0-80 мгКОН/г при следующем соотношении компонентов, мае.ч.

Водорастворимый гидроксилсодержащий полимер . 100 Нефтяной окисленный церезин с кислотным числом 0-80 мг КОН/Г10-120

В качестве водорастворимого гидроксилсодержащего полимера бумага может содержать крахмал, Na-КМЦ, ПВС, метилцеллюлозу.

В окисленном церезине присутству75кое кислотное число ( около 200 мгКОН/ /г )и для эмульгирования требуется большой расход основания, например едкого натра. В дисперсии образуется большое количество поверхностноактивных веществ ПАВ , которые резко снижают механическую прочность бумаги и гидрофобность покрытия. Кроме того, из-за низкой температуры плавления жирных кислот и парафина (около 50°С) их дисперсии обладают низкой температурной стабильностью, что может приводить к технологическим затруднениям. Известно также, что жирные кислоты являются очищенным ют карбоксильные группы, которые спо собствуют получению стабильной персии в составе и однородности покрытия. При отсутствии карбоксильных групп, например в парафине и неокисленном церезине, составы, содержащие значительное количест1во неокисленного компонента, обладают крайне . низкой стабильностью и образуют неоднородное покрытие с большим количеством агрегатов за счет коагупяциИ при больших напряжениях сдвига в зазоре клеильного пресса. Кроме того, дисперсии составов, не содержащих карбоксильные группы, коагупируют в самом наружном слое бумаги при контакте с кислой бумажной под ложкой. В отличие от них составы с дисперсией окисленного церезина более стабильны при высоких градиентах скорости сдвига; кроме того, такие дисперсии имеют ярко выраженный ани онный характер за счет присутствия большого количества окисленных карбоксильных групп и за счет этого проникают в бумагу глубже, чем дисперсии неокисленного церезина. Этим достигается г-идрофобизация бумаги ,по всей ее толщине, снижение впитыва емости при одновременном улучшении однородности покрытия. В составе покрытия совместно с окисленным церезином может быть введено некотор количество неокисленного церезина или парафина ,без изменения указанного соотношения основных компонентов покрытия и ухудшения качества бумаги. Предлагаемая офсетная бумага обладает низкой впитывающейспособностью, высокой прочностью поверхно ти во влажном состоянии и невысокой себестоимостью. Кроме того, за смет частичной замены на церезин, в полимерном покр1л-ии достигается экономия дорогостоящих полимерных материалов, таких как ПВС, Ыа-КЬЩ ,а в случае крахмала и экономия пищевого продукта. Повышение гидрофобности покрытия позволяет экономить канифоль для проклейки бумаги. Указанные предельные значения ки лотного числа kO-80 мгКОН/г являютс необходимыми так как обеспечивают повышенную стабильность дисперсии окисленного церезина и высокую гидрофобизирующую способность. Кислотное число менее kQ мгКОН/г не позво ляет получить стабильную дисперсию с малым размером частиц. Окисление церезина до кислотного числа 80 мгКОН/г нецелесообразно, так как , качество дисперсии не улучшается, а для эмульгирования требуется повышенный расход щелочи, что вызывает увеличение количества ПАВ в покрытии. Выбранное соотношение компоненто также отвечает требованиям для покр тия офсетной бумаги. При содержании церезина менее 10 мае.ч. -на 100 мае.ч. водорастворимого полимер не достигается достаточно высокой прочности поверхности во влажном сос тоянии и низкой впитываемости, а при содержании церезина более 120 мае.ч. на 100 мае.ч. водорастворимого полимера впитываемость меняется мало, а механическая прочность офсетной бумаги; значительно снижается и опускается ниже уровня необработанной бумажной подложки. Выбранные пределы-соотношения компонентов обеспечивают также наилучшие печатные свойства и минимальный коэффициент трения поверхности офсетной бумаги. Низкое значение коэффициента трения офсетной бумаги (0,30,4),совершенно необходимо для безотказной работы скоростных листогюдборочных машин. Введение гидрофобизирующего компонента - церезина - приводит к увеличению пористости покрытия, однако для офсетной бумаги этот показатель не является определяющим, так как используемая краска имеет очень высокую вязкость (на два порядка выие, чем краска для глубокой печати )и карасковосприятие определяется не пористостью покрытия, а природой ее Поверхности. Церезин же, будучи олеофильным веществом, хорошо воспринимает краску. Церезин является неочищенным продуктом и имеет меньшую белизну в сравнении с жирными кислотами, однако его применение не вызывает снижения белизны бумаги, так как его количество в бумаге сравнительно невелико, и в диспергированном состоянии его белизна повышается. Офсетную бумагу согласно изобретению получают при обработке композиционным составом преимущественно в клеильном прессе, однако такой ж состав может быть нанесен на бумагу с помощью форсунок или аналогичных устройств. Привес покрытий по сухим веществам может составить 1- г/м, что вполне достаточно для эффективного повышения свойств бумажной подложки. Пример 1. Для получения бумаги с покрытием согласно изобретению на бумажную подложку в клеильном прессе наносят композиционный состав на основе крахмала и окисленного церезина с кислотным числом 60 мгКОН/г при ссютно1аении компонентов 100:30 соответственно.

Бумажную подложку получают путем отлива на бумагоделательной машине.

Смесь хвойных беленых целлюлоз: 70 сульфитной и 30 - сульфатной размалывают до ст.епени помола ШР добавляют 1,5 канифольного клея, 3|5% глкнозема, и каолин.до зольности Т2. Масса бумаги 80 г/м.Покрытие на чшеильном прессе наносят после предварительной сушки бумажного полотна до влажности.

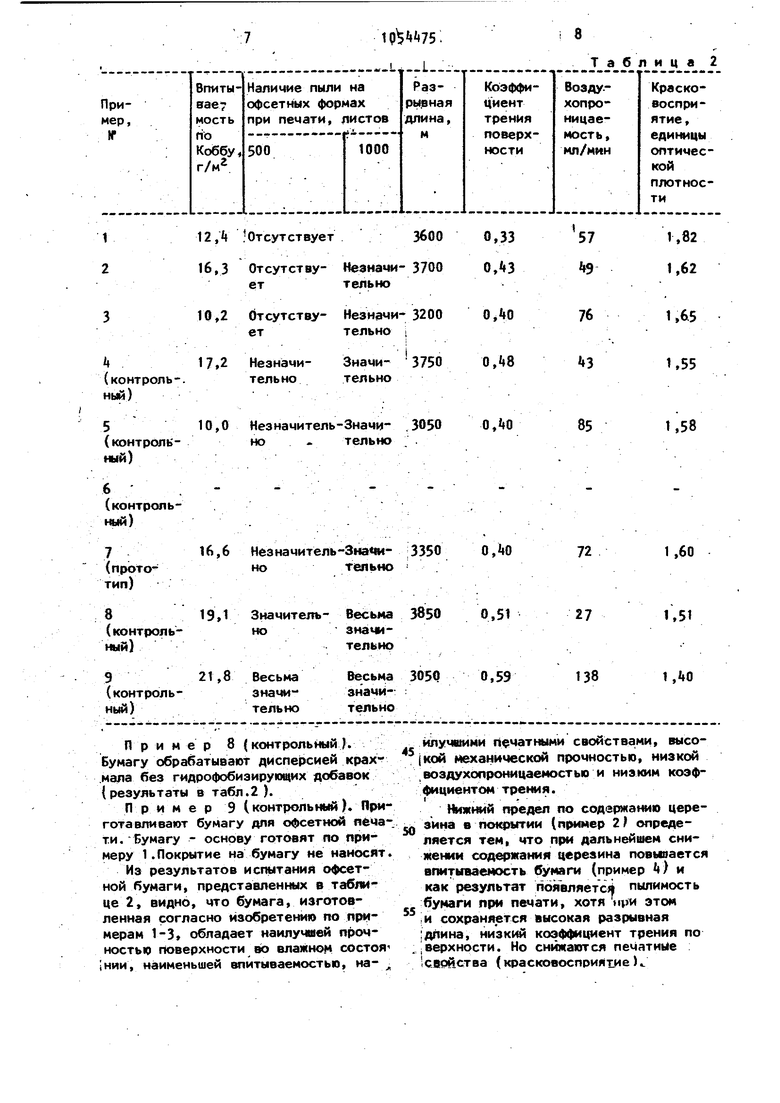

Окисленный церезин предварительно расплавляют до 100°С и в расплав

Количество церезина (г) .кислотное число мгКОН/г

NaOH

UOO

В качестве водорастворимого полимера используют кислотномодифицированный крахмал (картофельный, который получают путем кислотного гидролиза натурального картофельного крахмала при 90°С и при рН 2, в течение 15 мин.

Пригото1вленные дисперсии церезина и крахмала смешивают и разе5авляет до концентрации 6t. Полученный состав нёносят на бумажную подложку

при перемешивании вводят 10%-ный раствор едкого натра 1делочи. Полу ценную пасту розводят до концентрации 20 горячей водой / ) и затем хододной до концентрации. Получают белую дисперсию с палевым оттенком. Размер частиц около 1 мкм, Количество щелочи, необходимой для диспергирования церезина, рассчитывают, исходя из кислотного числа окисленного церезина и его количества по формуле

В клеильном прессе с массой покрыти 2,2-2,5 г/м . Обработанную бумагу 1высушивают, кандируют и испытывают на впитываемость, пылимость при запечатке в офсетном процессе 500 и 1000 листов. Определяют разрывную длину, коэффициент трения и красковосприятие

, поверхности плотность оттиска оптическую представлены в

результаты

табл. 1,

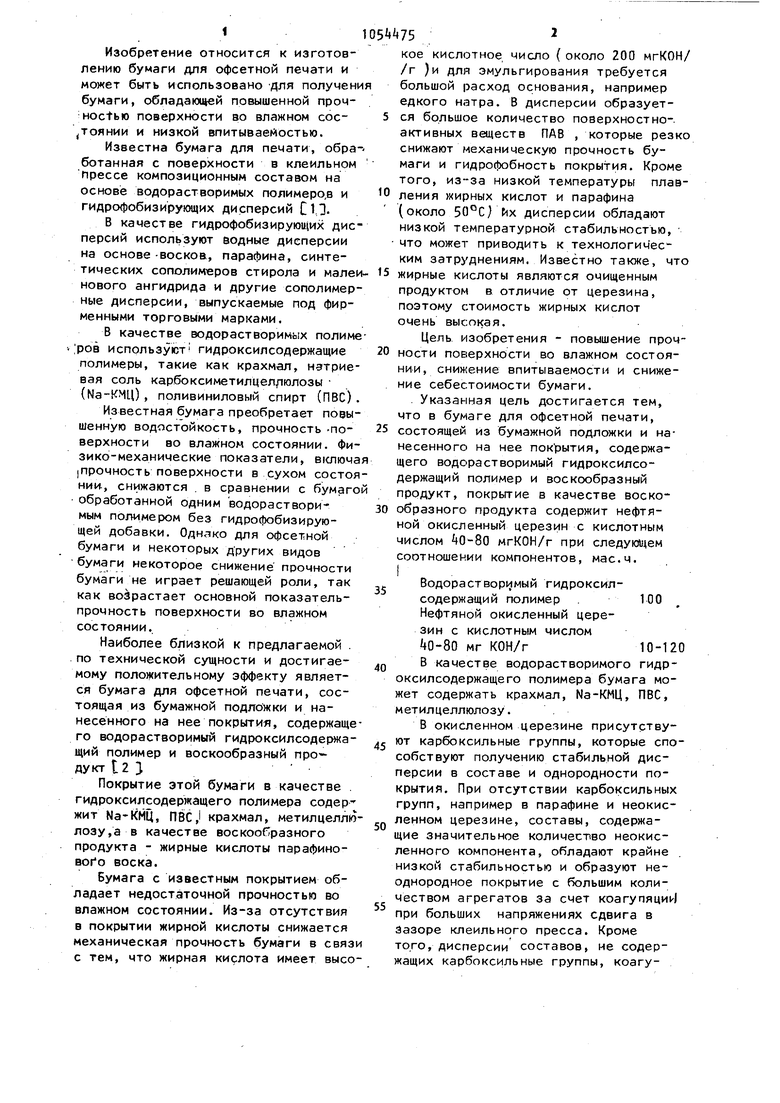

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумага для глубокой печати | 1982 |

|

SU1052601A1 |

| Состав для поверхностной обработки бумаги | 1985 |

|

SU1268648A1 |

| Состав для поверхностной обработки бумаги | 1986 |

|

SU1375708A1 |

| СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК СТРУЙНОЙ ПЕЧАТИ И КОМПОЗИЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2213011C2 |

| СПОСОБ ПОДГОТОВКИ БУМАГИ И БУМАГА ДЛЯ ПРИМЕНЕНИЯ В ЭЛЕКТРОФОТОГРАФИЧЕСКИХ ИЛИ ЦИФРОВЫХ ОФСЕТНЫХ ПЕЧАТНЫХ ТЕХНОЛОГИЯХ | 2005 |

|

RU2404206C2 |

| Облагороженная бумага для печати | 1983 |

|

SU1141135A1 |

| Способ получения бумаги для офсетной печати | 1991 |

|

SU1802018A1 |

| Состав барьерного электропроводного покрытия электрографической бумаги | 1981 |

|

SU989524A1 |

| Бумага | 1990 |

|

SU1724774A1 |

| СОСТАВ ДЛЯ ГИДРОФОБИЗАЦИИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2334037C1 |

10

120

(контрольный)

UO

контрольный)

Примеры 2-3. Аналогично примеру 1 изготавливают бумажную подложку и составы и получают готовую бумагу.

Соотношение компонейтов в покрытии ° и значения кислотного числа приведены в табл.1.

П р и м е р 6.(контрольный ). Композиционный состав по примеру 1 для обработки бумаги готовят, с исполь- 55 зованием окисленного церезина с кислотным числом 35 мгКОН/г. При разбавлении водой устойчивой дисперсии поПо формуле

По формуле

Ниже пределов формулы

Выше пределов формулы

лучить не удается. В композиционном составе грубая дисперсия церезина iвсплывает на поверхность. Состав для обработки бумаги не используют.

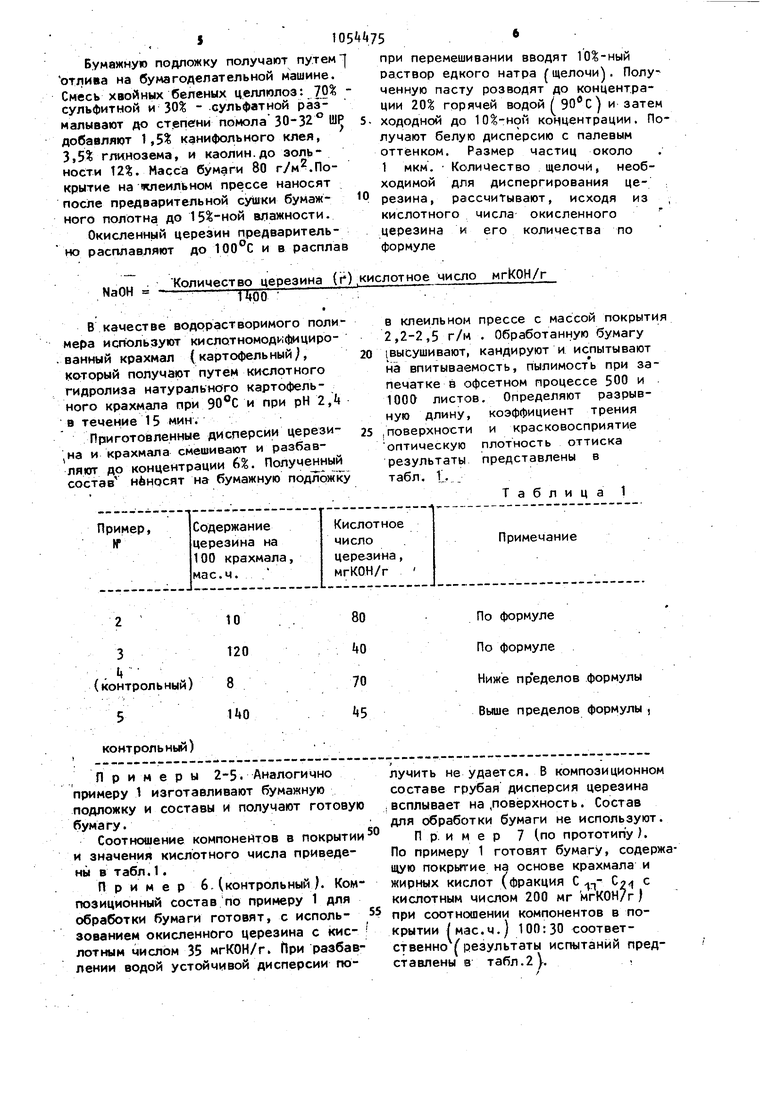

П р. и м е р 7 (по прототипу). По примеру 1 готовят бумагу, содержщую покрыпгие на основе крахмала и жирных кислот (фракция С .f Су с кислотным числом 200 мг мгКОН/г) при соотношении компонентов в покрытии /мае.ч.) 100:30 соответственно С результаты испытаний представлены в табл.2}.,

При мер 8 (контрольный К Бумагу обрабатывают диспепсией крах.мала без гидрофобиэирующих добавок (результаты в табл.2 ).

Пример 9 (контрольный). Приготавливают бумагу для офсетной печа. ти.Бумагу - основу готовят по примеру 1 .Покрытие на бумагу не наносят.

Из результатов испытания офсетной бумаги, представленных в таблице 2, видно, что бумага, изготовленная согласно изобретению по примерам 1-3 обладает наилучшей прочностью поверхности во влажном состоя «НИИ, наименьшей впитываемостыо, найлучшими Пс1чатными свойствами, высо|кой механической прочностью, низкой ,воздухопроницаемостью и низким коэффициентом трения.

I . -

Нижш4й предел по содержанию церезина в ПО1ФЫТИИ (пример 2 определяется тем, что при дальнейшем снижении содержания церезина повивается впитываемость бумаги (пример ) и как результат появляется пылимость бумаги при печати, хотя ири этом

;И сохраняется высокая разрывная ;длина, низк1 коэффициент трения по |верхности. Но снижаются печатные : свойства (красковосприяхие )L

Верхний предел (пример 3 | ограничивается тем, что при содержании церезина более 120 мае.ч. на 100 полимера (пример S снижается механич1еская прочность бумаги,, достигая значений бумаги-основы (пример 9). Снижаются печатные свойства, низkaя впитываемость.и -коэффициент трения у той же бумаги пример 5J) не компенсирухут наблк1|даемого снижения основных эксплуатационных свойств.

Бумага По прототипу (пример 7), вступает по основным показателям 5умаге согласно примерам 1.-. Тот )кт, что разрывная дпина бумаги

прототипу Несколько выше разрывной длины бумаги по примеру 3 (верхнее граничное значение по:содержанию церезина )не играет решающей роли, так как основные эксплуатационные свойства - впитываемость, пылимость при печати (в увлажненном сО(С;тояним) и красоковоспрйятиё у бумаги по примеру 3 лучше, а разрывная .длина имеет запас по сравнению с необработанной бумагой- основой ( пример 9 ).

Из примеров 1-8 видно, что введедение окисленного церезина в покрытие сущест.венно повышает её пористость; воздухопроницаемость в сравнении с бумагой, имеющей покрытие из чистого крахамала, возрастает. Однако в офсетном способе печати решающим

фактором являет.ся не пористость, а природа поверхности, воспринимающей краску. Не менее важным требованием К бума, для офсетной печати является её ПРОЧНОСТЬ поверхности во влажном состоянии. Таким образом, присутствие окисленного церезина в покрытии офсетной бумаги в количестве 10-120 Maq4. на 100 мае.ч. водорастворимого полимера обеспечивает ей

наилу1шие печатнь1е свойства. Кроме тогоj значительно снижается себестоимость бумаги для офсетной печати за счет снижения расхода канифоли, добавляемой в бумажную массу, а также расхода связующих в покрытии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эгельгардт Г., Гранич К., | |||

| Риттер К., Проклейка бумаги | |||

| М., Лесная промышленность, 1975, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ ЖИДКОСТИ | 2013 |

|

RU2632276C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-15—Публикация

1982-10-27—Подача