Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано при изготовлении бумаги и картона.

Наиболее близким к заявленному является клей для проклейки (гидрофобизации) целлюлозных материалов (Керманян Хоссейн. Новый композиционный клей для проклейки целлюлозных материалов: Дисс. ... канд. техн. наук. - М.: МГУЛ, 2001. - 124 с.). Состав содержит немодифицированную талловую канифоль, дистиллированное талловое масло, состоящее в основном из жирных кислот с примесью смоляных кислот и углеводородов, и катионный крахмал. Талловые продукты, использующиеся в данном составе, являются техническими полупродуктами и имеют низкую степень очистки. Однако в данном источнике имеется упоминание о возможности использования в таком составе модифицированной талловой канифоли.

Недостатками этого решения являются: недостаточно высокая гидрофобизирующая эффективность; использование в композиции клея катионного крахмала, что существенно снижает срок хранения клея и ведет его к быстрой биологической порче; использование в композиции клея сырой (немодифицированной) талловой канифоли и дистиллированного таллового масла, что снижает белизну целлюлозного материала, ведет к отложению частиц коагулировавшей смолы на оборудовании, образованию на поверхности бумажного листа смоляных пятен («смоляные затруднения»), «расклейке» (потере гидрофобности) целлюлозного материала с течением времени; существенно снижается механическая прочность и белизна целлюлозного материала.

Задача, решаемая данным изобретением, заключается в следующем: высокая гидрофобизирующая эффективность; возможность использования талловых продуктов в композиции состава без появления «смоляных затруднений» при формовании целлюлозного материала; незначительное влияние состава на белизну и механическую прочность целлюлозного материала; длительный срок хранения.

Решение поставленной задачи обеспечивается тем, что в составе для гидрофобизации целлюлозных материалов используются канифоль талловая модифицированная, парафин, талловые жирные кислоты (в виде калиевых или натриевых мыл) и стабилизатор, в качестве которого могут быть использованы лаурилсульфат натрия, лауретсульфат натрия, кокоамидопропилбетаин или кокоамидопропиламинохлорид, в следующем соотношении компонентов, мас.%:

Техническая сущность изобретения заключается в следующем:

Главной гидрофобизирующей основой разработанного состава являются канифоль талловая модифицированная (модификатор - малеиновый ангидрид) и парафин. Канифоль талловая модифицированная часто используется для гидрофобизации целлюлозных материалов, однако ее водные дисперсии отличаются трудностью приготовления и низкой стабильностью, а в виде натриевого мыла эта канифоль недостаточно эффективна и имеет повышенную чувствительность к солям жесткости воды. В разработанном составе канифоль талловая модифицированная находится в дисперсном виде. Используется талловая модифицированная канифоль производства Соломбальского ЦБК (г.Архангельск).

Парафин придает целлюлозному материалу высокую гидрофобность и повышает его некоторые эксплуатационные свойства, но при высоком содержании отрицательно влияет на механическую прочность. Кроме усиления гидрофобизирующей эффективности разработанного состава, парафин облегчает диспергирование талловой модифицированной канифоли.

Жирные кислоты таллового масла представляют собой смесь ненасыщенных и насыщенных высших жирных кислот ряда С10-С22 и имеют среднюю гидрофобизирующую эффективность по отношению к целлюлозному материалу, значительно уступающую эффективности канифоли талловой модифицированной и парафина. В разработанном составе, кроме функции дополнительного гидрофобизатора, они играют роль стабилизатора дисперсных частиц талловой модифицированной канифоли и парафина. Используются талловые жирные кислоты производства Соломбальского ЦБК (г.Архангельск).

Стабилизаторы, которые могут использоваться в предлагаемом составе, обладают очень низкой собственной гидрофобизирующей эффективностью, но без них невозможна стабилизация дисперсных частиц канифоли. Их стабилизирующее действие аналогично по физико-химическому механизму. Для приготовления состава в качестве стабилизаторов могут быть использованы:

Лаурилсульфат натрия CH3-(CH2)10-COSO3Na. Оказывает хорошее стабилизирующее действие, не гидролизуется, не окисляется. Рекомендуется в первую очередь для использования в составе для гидрофобизации бумаги из 100% целлюлозы, для которых нормируется показатель «белизна».

Лауретсульфат натрия CH3-(CH2)4-CH=CH-(CH2)4-SO3Na. Его стабилизирующее действие более надежно, поэтому использование подразумевает менее жесткие требования к технологическому режиму приготовления состава по сравнению с лаурилсульфатом натрия. Не гидролизуется, однако наличие двойной связи в молекуле делает его подверженным окислению с течением времени. Рекомендуется для использования в составе для гидрофобизации бумаги, содержащей древесную массу, небеленую целлюлозу.

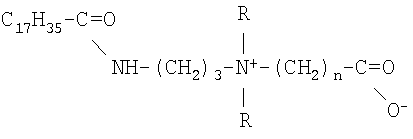

Кокоамидопропилбетаин представляет собой бетаин на основе амидов жирных кислот кокосового масла. Он оказывает на водные дисперсии канифоли достаточно хорошее стабилизирующее действие, не склонен к гидролизу. Поскольку он вырабатывается из смеси различных жирных кислот, в том числе ненысыщенных, поэтому содержит примеси, подверженные окислению с течением времени. На примере амидопропилбетаина стеариновой кислоты его формула следующая:

где R=-Н;

-СН3;

-C2H5;

n = чаще всего 2-4.

Кокоамидопропилбетаин рекомендуется для стабилизации составов, предназначенных для гидрофобизации бумаги, в композиции которой используется вторичное волокнистое сырье (в комбинации со свежим волокном или на 100%).

Кокоамидопропиламинохлорид представляет собой (в виде технического) продукта смесь солей четырехзамещенных аммониевых оснований на основе амидов жирных кислот кокосового масла. Освоен также выпуск данных продуктов высокой степени очистки на основе стеариновой или пальмитиновой кислот. На примере стеариновой кислоты его формула следующая:

Кокоамидопропиламинохлорид рекомендуется для стабилизации составов, предназначенных для гидрофобизации бумаги и картона, вырабатываемых их вторичного волокнистого сырья при сильно замкнутом цикле водооборота и высокой катионной потребности бумажной массы. Дает возможность получения дисперсий с положительно заряженными частицами, обладающими повышенной способностью к осаждению на отрицательно заряженном целлюлозном волокне. Технические продукты могут применяться в переработке темной макулатуры, очищенные - белой облагороженной макулатуры.

В предлагаемом гидрофобизирующем составе использовались стабилизаторы производства концерна Henkel, Германия.

Разработанный гидрофобизирующий состав представляет собой сложную многокомпонентную дисперсию, размеры частиц которой могут варьироваться от коллоидных (<0,1 мкм) до микрогетерогенных (>1 мкм) со средним размером около 1 мкм (при концентрации 1% и менее). При концентрации >25% дисперсия представляет собой твердый гель со слабо выраженными текучими свойствами, который при разбавлении и перемешивании вновь восстанавливает жидкое дисперсное состояние.

Изобретение поясняется следующим примером:

1. Технология приготовления гидрофобизирующего состава в лабораторных условиях

Компоненты состава. Канифоль талловая модифицированная (КТМ) - 10 г (33,3%); парафин (П) - 5 (16,7%) г; жирные кислоты таллового масла (ЖКТМ, в виде калиевого мыла) - 10 (33,3%) г; стабилизатор (Ст) - 5 г (16,7%). В качестве стабилизатора может быть использован любой из указанных выше. Вид стабилизатора не влияет на соотношение компонентов состава, технологический режим его приготовления и реологические свойства.

Методика приготовления состава. ЖКТМ загружают в предварительно взвешенный стакан объемом 250 мл, доливают около 150 мл дистиллированной воды, ставят на водяную баню, включают нагрев и перемешивание с помощью механической мешалки. Температура в стакане должна постепенно повышаться (10 мин).

Затем проводят омыление, загружая в этот же стакан твердый КОН в количестве, необходимом для полного омыления ЖКТМ (КЧ для ЖКТМ принимаем 200 мг КОН/г). Практически для полного омыления ЖКТМ необходим избыток КОН около 20% в связи с частичной гидратацией КОН и его переходом в К2СО3 при хранении на воздухе, а также гидролизом образующихся при омылении солей. Значение рН раствора полностью смыленных ЖКТМ должно быть около 8,0...8,5 (сине-зеленая окраска универсальной индикаторной бумаги). После этого в стакан вводят Ст, а температуру в стакане доводят до 85...90°С (15 мин).

Смесь твердых КТМ и П помещают в фарфоровую емкость и нагревают на открытом пламени до полного сплавления компонентов с образованием однородного маслянистого расплава (t≈120°С). Расплав постепенно вводят в стакан с омыленными ЖКТМ и Ст. Резкий ввод всей массы расплава может привести к вскипанию смеси и выплеску ее через стенки стакана (10 мин).

Через 1...2 мин после ввода смеси КТМ и П в стакане образуется однородная желто-коричневая дисперсия. Затем проводят ее интенсивное перемешивание при температуре 85...90°С в течение не менее 40 мин. Это необходимо для образования однородной дисперсии (45 мин).

Для получения дисперсии необходимой концентрации (25% и более) производят ее выпаривание при тех же условиях (см. выше). Обычно выпаривание прекращают при сильном возрастании вязкости дисперсии, делающем затруднительным ее дальнейшее перемешивание (при С>30%) (1...2 ч).

При достижении определенной вязкости дисперсии (перемешивание еще возможно, но уже становится затруднительным) нагрев выключают, горячую воду из водяной бани сливают, после чего наполняют ее холодной водой. Через 5 мин операцию повторяют (всего 4-5 раз). Это необходимо для постепенного охлаждения готовой дисперсии. Процесс заканчивают при температуре готовой дисперсии около 35°С (30 мин).

Общая продолжительность процесса - около 3...4 часов (в зависимости от требуемой концентрации готового состава).

2. Технология использования гидрофобизирующего состава в производстве бумаги

Изготавливалась бумага офсетная №1 массой 70 г/м2 зольностью 10% со следующим составом по волокну: целлюлоза сульфатная хвойная беленая - 50%, степень помола - 30°ШР; целлюлоза сульфатная лиственная беленая - 50%, степень помола - 32°ШР. Изготовление офсетной бумаги №1 на лабораторном листоотливном аппарате включает следующие этапы:

1. Роспуск волокнистого материала (целлюлозы) в воде с образованием водно-волокнистой суспензии.

2. Введение в водно-волокнистую суспензию минерального наполнителя (каолина).

3. Введение в водно-волокнистую суспензию химических добавок в следующей последовательности и со следующими расходами по сухому веществу: катионный крахмал - 5 кг/т; гидрофобизирующий состав (или композиционный клей - ближайший аналог) - 10 кг/т; сульфат алюминия - 30 кг/т.

4. Корректировка рН водно-волокнистой суспензии добавкой серной кислоты или гидроксида натрия до необходимого значения (рН 6,5).

5. Формование бумажного полотна, заключающееся в фильтрации водно-волокнистой суспензии через сетку листоотливного аппарата с образованием на сетке мокрого бумажного полотна.

6. Прессование бумажного полотна, заключающееся в механическом отжиме воды из него при помощи специального валика.

7. Сушка бумажного полотна при температуре около 95°С в течение 7 минут.

Свойства офсетной бумаги, изготовленной с использованием предлагаемого состава и ближайшего аналога, представлены в таблице.

Данные таблицы свидетельствуют о том, что использование разработанного гидрофобизирующего состава не оказывает выраженного отрицательного действия на физико-механические свойства офсетной бумаги. При незначительном снижении разрывной длины несколько возрастает стойкость поверхности к выщипыванию, являющаяся важной при офсетной печати.

При использовании ближайшего аналога его отрицательное влияние на все основные свойства офсетной бумаги значительно более выражено. Предлагаемый новый гидрофобизирующий состав позволит максимально устранить это отрицательное влияние и усовершенствовать процесс бумагоделательного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления гидрофобизирующего вещества для проклейки бумаги и картона | 1990 |

|

SU1712512A1 |

| Состав для проклейки бумаги и картона в массе | 1983 |

|

SU1142558A1 |

| Бумага для офсетной печати | 1982 |

|

SU1054475A1 |

| Состав для проклейки бумаги в массе | 1976 |

|

SU679678A1 |

| Состав для проклейки бумаги в массе | 1987 |

|

SU1444428A1 |

| Способ приготовления бумажной массы | 1980 |

|

SU903439A1 |

| Бумажная масса для изготовления печатной и писчей бумаги | 1980 |

|

SU910902A1 |

| Бумажная масса | 1978 |

|

SU779481A1 |

| Способ приготовления бумажной массы | 1989 |

|

SU1645330A1 |

| Состав для проклейки бумаги и картона | 1976 |

|

SU569680A1 |

Состав предназначен для гидрофобизации целлюлозных материалов и может быть использован в целлюлозно-бумажной промышленности при изготовлении бумаги и картона. Состав содержит канифоль таловую модифицированную, парафин, таловые жирные кислоты и стабилизатор при заданном соотношении компонентов. В качестве стабилизатора используют лаурилсульфат натрия, лауретсульфат натрия, кокоамидопропилбетаин или кокоамидопропиламинохлорид. Техническим результатом является повышение качества состава, его высокая гидрофобизирующая эффективность и длительность срока его хранения. 4 з.п. ф-лы, 1 табл.

| КЕРМАНЯН ХОССЕЙН | |||

| Новый композиционный клей для проклейки целлюлозных материалов: Автореферат диссертации на соискание ученой степени кандидата технических наук | |||

| - М., 2001, с.4-19 | |||

| Состав для проклейки бумаги и картона в массе | 1983 |

|

SU1142558A1 |

| Состав для проклейки бумажной массы | 1974 |

|

SU638660A1 |

| Способ приготовления гидрофобизирующего вещества для проклейки бумаги и картона | 1990 |

|

SU1712512A1 |

| Состав для проклейки бумаги | 1991 |

|

SU1807144A1 |

| US 5393337 A, 28.02.1995 | |||

| CN 1417410 A, 14.05.2005 | |||

| DE 4412136 A1, 12.10.1995. | |||

Авторы

Даты

2008-09-20—Публикация

2007-02-22—Подача