Изобретение относится к испытаниям термореактивных материа:1ов и, в частности, к способам контроля технологических свойств термореактивных материалов в условиях холодноканалыюго литья. Способ может быть

использован для выбора термореактивного материала и для установления оптимальных технологических режимов переработки термореактявных материалов хрлодиоканальным способом.

Известен способ определения технологических свойств термореактивных материалов, включающий формование образца под давлением в термосгатируемой форме испытательного устройства ротационного вискозиметра, деформирование образца термйреактивного материала со скоростью сдвига 1-30 с с последующим определением вязкоппастичных свойств и кинетики отверждения 1J.

Недостатком этого способа является невозмощность получепчя информации о технологических свойствах термореактивных материалов, перерабатываемых способом. холодноканального литья, поскольку в нем отсутствуют операции, моделирующие холодноканальное литье.

Наиболее близкий к предлагаемому способ контроля технологических свойств термореак-. тивных материалов включает формование образца под давлением в термостатируемой фор ме испытательного устройства ротационного вискозиметра, деформирование образца термореактивного материала со скоростью сдвига 1-30 , выдерх ку образца в состоянии-покоя в течение 1 мин и определение пластичности образца деформированием его со скоростью сдвига 0,015 .

Этим способом можно проводить контроль технологических свойств термореактивных материалов, перерабатываемых в режиме шнековой пластикации. Однако способ не позволяет прлучить информацию о технологических свойствах термрреактивных материалов, перерабатываемых способом хододноканального литья, т, е. 1шформаш1Ю о поведении материала при течении по термостатируемым литниковым каналам формы и Выдержки его в каналах перед впрыском в оформляющие полости формы, что характерно для холодноканального литья.

Цель изобретения - повь1шеиие информаппнести способа в условиях холодноканального литья.

Указанная цель достигается тем, что согласно способу контроля технологических свойств термореактивных материалов, включающему формование образца под давлением в термоста тируемой форме испытательного устройства ротационного вискозиметра, деформирование об- разда термореактивного материала со скоростью

сдвига 1-30 с , вьщержку образца в состоянии Покоя с последующим определением пластичности образца деформированием его со скоростью сдвига 0,015 cJ образец выдерживают в состоянии покоя в течение 1 -300 с, увеличива- ют давление в 2-100 раз по сравнению с первоначальным, дополнительно Деформируют образец со скоростью сдвига 1-500 с и вторично выдерживают в состоянии покоя в течение 5-500 с, после чего определяют пластичность образца.

Это позволяет за одно испытание провести ряд операций, моделирующих способ холодноIканального литья, и получить информацию о технологических свойствах термрреактивных материалов в условиях холодноканального литья.

В кольцевом зазоре термрстатируемой формы, представляющей собой рифленые поверхности пуансона, ротора и матрицьг испытательного устройства рРтационного вискозиметра, например пластометра Полимер Р-1, устанавливают задашую температуру. При зтой температуре формуют образец термореактивног материала под давлением, соответствующем режиму шнековой пластикации. Далее образец деформируют вращением ротора со скоростью сдвига 1-30 . Дефррмиррвание образца продолжается в течение времени, соответствующего временным режимам щнековой пластикации, т. е. времени набора дозы. Далее деформирование образца термореактивного материала прекращают, останавливая ротор, и выдерживают образец в состоянии покоя в течение временй соответствующего периоду остановки ишека до момента впрыска в литьевую форму, т. е. на 1-300 с

После, вьщержки образца термореактивного материала в состоянии покоя увеличивают Давление 18 2-100 раз по сравнению с первона шльным и деформируют образец со скоростью сдаига 1-500 , в соответствие с режимом, течения материала по термостатируемым литниковым каналам фррмы, затем вторично выдерживают образец в состоянии покоя .в течение времени отверждения отливок в оформляющих полостях формы, т. е. в течение 5-500 с.

После этого проводят деформирование образца со скоростью сдвига 0,015 с и определяют пластишость его по пластограмме, иллюстрирующей технологические свойства термореактнвного материала в условиях холодноканального литья.

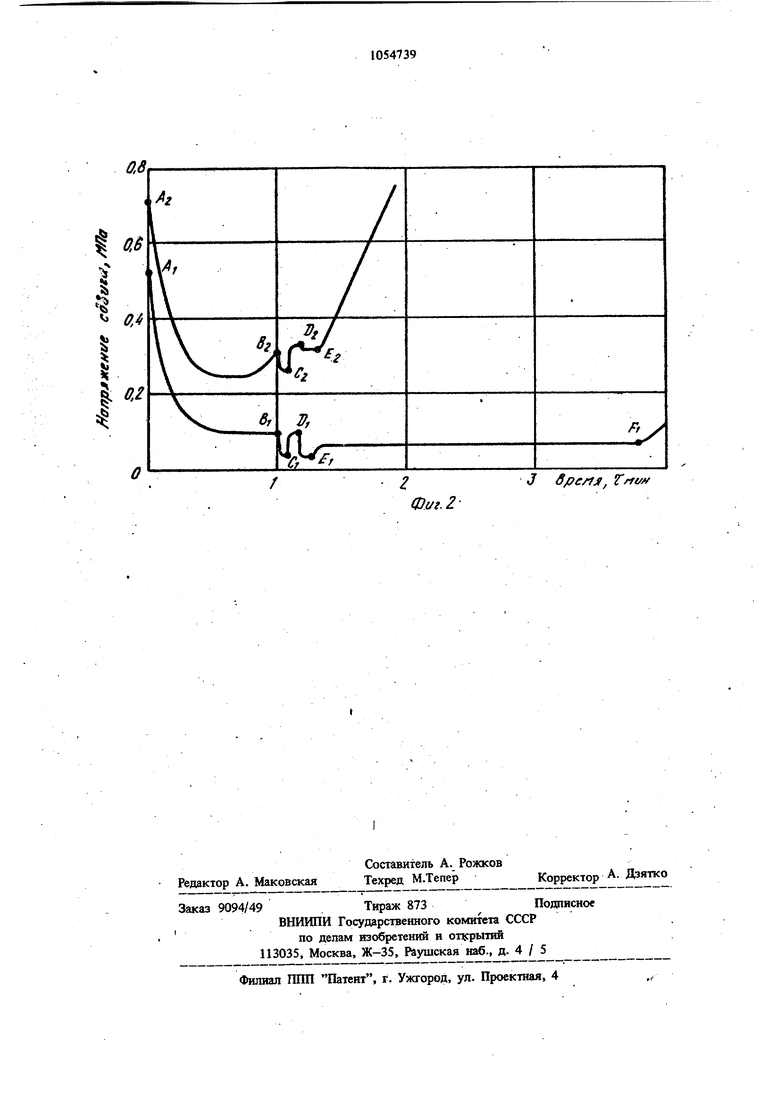

Оценку пластичности образца термореактивного материала проводят на участке пластограммы, относящемуся к деформированию образца со скоростью сдвига 0,015 с . Наличие на этом участке плаотограммы горизонтального плато указьшает на пластичность образца. На фиг. 1 схематически изображен ротационный вискозиметр для контроля технологических свойств термореактивиого материала; на фиг. 2 - пластограмма, на которой показа ны технологические свойства различных термореактивных материалов в условиях холодноканального литья применительно к примерам 1 (0,AiB,eiD,E,). и 4 (OjAjBjCjDjEj). Образец 1 формуют в термостатируемой форме испытательного устройства ротационного вискозиметра, представляющей собой рифленые поверхности пуансона 2, матрицы 3 и ротора 4. С помощью нагружающего устройства 5 создают на образец необходимое давление, а с помощью термостатируемой камеры 6 устанавливают определенную температуру об разца. Задают определенную скорость вращения ротора 4 с помощью механизма вращений 7. Информация о технологических характеристиках термореактивного материала через динамометр 8 -автоматически регистрируется устройством 9, например потенциометром . КСП-4. На пластограмме изображень кривые, характеризующие свойства термореактивных материалов в условиях холодноканального литья полученн к в результате последовательного проведения вышеописанных операций в сортBeTCTBiof с изобретением. Участки - ОАВ со ответствуют режиму щнековой пластикации материала, ВС - выдержке в состоянии покоя перед впрыском в литье&ую форму, CD - . режиму течения материала пр термостатируеМЬ1М литникобым каналам формы,; DE вторичная выдержка в состоянии покоя в течение времени отверждения отливок; Б - участок горизонтального плато, указывающий на пластичность образца термореактивного материала. П р и м е р 1. Образец термореактивного материала массой 23 г, марки 020-210-75, представляющий собой продукт совместной обработки фенрлформальдегиднрй смолы, и древесной муки в соотнощёнии 40 : 60 мас.ч., загружают в рабочий зазор формы ротационного вискозиметра Полимер Р-1, нагретой до lOOC, формуют образец реактопласта при давлении 10 кгс/см смыканием пуансрна и матрицы, включают зращение ротора ср скоростью 15 60 с. За процессом испытания на всем протяжении эксперимента наблюдают по графику, автоматически вьгчерчиваемому на бумажной ленте потенциометра КСПЗатем включают вращение ротора и выдер вают образец в состоянии покоя в течение 1 с увеличивают давление до 20 кгс/см и вращекием рото| а производят дефсфмирование образца со скоростью сдвига 1 с, выключают й вращение ротора и вторично выдерживают pici 394 разец в состоянии покоя в течение 5 с. После этого включают вращение ротора со скоростью сдвига 0,015 си определяют пластичность образца. При данных режимах испытания образец оказался пластичным в течение 150 с (фиг.2) - участок EiFj. П р и м е р 2. Образец того же материала, что и в примере 1, массой 23 г загружают в рабочий зазор формы ротационного вискозиметра Полимер Р-1, нагретой до 100°С, формуют образец рзактрпласта при давлении 10 кгс/см смыканием пуансона и матрицы включают вращение ротора со скоростью 15с на 60с. За процессом испытания на протяжении эксперимента наблюдают по графику. автоматически вычерчиваемому на бумажной ленте потенциометра КСП-4. Затем включают вращение ротора и выдерживают образец в состоянии покоя в течение 150 с, увеличива Ю1 давление до 500 кгс/см и вращением ротора производят деформирование образца со скоростью сдвига 250 с , выключают вращение ротора и вторично выдерживают образец в состоянии покоя в течение 250 с. После этого включают вращение ротора со скоростью сдвиГа 0,015 cVn определяют пластичность образца. При данных режимах испытания образец оказался плас1№шым в. течение 10 с. Пример 3. Образец того же матеряала, что и в примере 1, массой 23 г загружают в рабочий зазор формы ротационного вискозиметра Полимер Р-1, нагретой до 100°G, формуют образец реактопласта при давлении 10 кгс/см смыканием пуансона и матрицы, включают вращение ротора со скоростью 15с на 60 с. За процессом испытания на всемпрртяжении эксперимента наблюдают по графику, автоматически вь1черчиваемому на бумажной ленте потенциометра КСП-4. Затем выключают вращение ротора и выдерживают образец в отстоянии покоя в течение 300 с, увеличивают давление до 300 кг/см и вращением ротора прризводят дефррмированве образца со скоростью сдвига 250 с , выключают вращение ротора и. вторичнр выдерживают образец в состоянии покоя в течение 500 с. После этого включают вращение ротора со скоростью сдвига 0,015 определяют пластичность образ.ца. При данных режимах испытания на участке пластограммы, относящемуся к деформйрова1таю образца, при скорости сдвига 0,015 с отсутствует горизонтальное плато, т. е. обра-, зец не обладает пластичностью и, следовательно, пе может быть переработай холодаоканал Hbiiyi способом при таких режимах. П р И м е р 4. Образец тсрмореактивного материала массой 23 г марки ГСП-32 О, представляющий собой продукт пропитки стеклянных нитей фенолформальдегидным связующим Р-2 с последующей сушкой, загружают в рабочий зазор формы ротационного вискозиметра Полимер Р-Г, нагретой до 100° С, формукт о&)азец реактопласта при давления 10 кг/см смыканием пуансона и матрицы, включают вращение ротора со скоростью 15 с на 60 с. За процессом испытают на всем протяжении эксперимента наб}1юдают по графику, автоматически вычерчиваемому la бумажной ленте потенциометра КСП-4. Затем выключают вращение ротора и выдерживают образец в состоянии покоя в течение 1 с, увеличивают давление до 20 кг/см и вращением ротора производят деформирование образца со скоростью сдвига 1 с, выключают вращение ротора и вторично выдерживают образец в состоянии покоя в течение 5 с. После этого включают вращение ротора со скоростью сдвига 0,015 определяют пластичность образца. При данных режимах испытания на участке пластограммы, относящемуся к деформирова шр обраэда, при скорости сдвига 0,015 с отсутствует горизонтальное плато, что указывает на иепригодность материала ГСП-32 О для холодноканального способа литья (фиг. 2). Пример 5. Образец термореактивного материала массой 23 г, марки Э32-0118-0 .представляющий собой продукт совместной обработки эмульсионной фенолформальдегиднрй смолы и рубленого стекловолокна в соотношении 70 : 30, загружают в рабочий зазор формы ротационного вискозиметра Поли мер Р-Г, нагретой до 100°С, формуют образец прн давлении 4 кг/см путем смыкания пуансона и матрицы, включают вращение рото ра со скоростью 1 с на. 30 с. За Ароцессом испытания на всем протяжении эксперимента наблюдают по графику, автоматически вычерч ваемому на бумажной ленте потенциометра КСП-4. Затем выключают вращение ротора и выдерживают образец в состоянии покоя в те чение 300 с, увеличивают давление до 400 кг/ и мщением ротора производят дефо{)мирова Hfteобразца со скоростью 500 с, выключаю вращение ротора и вторично выдерживают об разец в течение 500 с. После этого включают вращение ротора со скоростью сдвига 0,015с н аП{ еделяют пластичность образца. При данМых режимах испытания образец оказался шпстчным в течение 5 с. Примере. Образец того же материала, что и в примере 5, массой 23 г загружают в рабочий зазор формы ротационного вискозиметра. Полимер Р-1, нагретой до 100° С, формуют образец при давлении 4 кг/см смыканием, пуансона и матрицы, В1рпочают вращение ротора со скоростью 30 30 с. За процессом испытания га всем протяжении эксперимента наблюдают по графику, автоматически вычер гаваемому ш бумажной ленте потешщометра КСП-4. Затем выключают вращение ротора и выдерживают образец в состоянии покоя в течение 300 с, увещржвают ftaBneraie до 400 кг/см и вращением рютора цроиэводят деформирование образт со скоростью 500 с, выключают вращение ротора и втораяно выдерживают в течение 500 с. После этого включают врящение ротора со скоростью сдвига 0,015 с и определяют пластичность образца. Прн данных режимах испытания на участке пластограммы относящемуся к деформированию образца со скоростью сдвига 0,015 с , отсутствует горизонтальное плато, т. е. образец не обладает пластичностью и, следовательно, не может быть переработан холодирканальным способом при таких режимах. -Как видно из примеров 1-6, повышение информативирсш способа контроля технологических св(ств термореакттных материалов в условиях холодаоканальиого литья достигнуто благодаря проведению дсмюлнительных операций, а именно выдержки образца в состоянии покоя в течение 1-300 с, увеличения давления в 2-100 раз по сравнению с первоначальным, дополнительного деформирования образца тёр юреактивного материала со скоростью сдвига 1-500 с, соответствующего режиму течения материала по термостатируемым литннковым каналам формы, вторичной выдержке образца в состоянии покоя в течение времени отверждения отливок в оформляющих полостях формы, т. е. в течение 5-500 с, и последующего определения пластичностя образца деформированием его со скоростыо сдвига 0,015 с. Таким обрезом, предлагаемый способ позволяет осуществить выбор термореактивного материала, прйгодаого для холоднокшальиого литья, и установить оптимальные те юлоги ческие режимы переработки термореактивных материалов хоЛодноканапьным способом, иными словами, предпоженн способ позволяет спределить технологические свойства этих материалов в условиях холодноканального литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля технологическихСВОйСТВ ТЕРМОРЕАКТиВНыХ МАТЕРиАлОВ | 1979 |

|

SU830192A1 |

| Способ контроля степени отверждения термореактивных полимерных материалов | 1989 |

|

SU1695172A1 |

| Способ контроля степени отверждения термореактивных полимерных материалов | 1984 |

|

SU1267221A1 |

| Способ контроля степени отверждения термореактивных полимерных материалов | 1986 |

|

SU1374100A1 |

| Водная дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, анодная паста, способ изготовления катода, способ изготовления анода, катод и анод | 2021 |

|

RU2777040C1 |

| УСТРОЙСТВО ДЛЯ РЕОЛОГИЧЕСКОГО АНАЛИЗА КРОВИ | 2014 |

|

RU2570381C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2149891C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СТРУКТУРЫ ДИНАМИЧЕСКИ ДЕФОРМИРОВАННЫХ МЕТАЛЛОВ | 1993 |

|

RU2080587C1 |

| Ротационный вискозиметр | 1976 |

|

SU627385A1 |

| Способ определения реологических параметров дисперсных систем | 1984 |

|

SU1244568A1 |

СПОСОБ КОНТГОЛЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЯГ5В, включяяоиой формояашю образца (ПОД яавляшем в термостатй мой форме исюлтвтельното устройства potaioioHHtHo вискозиметра, деформирование образца термореактивного материала со скоростью сдвига -30с, выдержку образца в состоянии покоя с последующим определением пластичности образца деформированием его со скоростью сдвига 0,015 , о т л и ч а ю ш и и с я тем, что, с целью повышения информативности способа в условиях холодцоканального литья, образец выдерживают в состоянии покоя в течение 1-300 с, увеличивают давление в 2-100 раз по сравнению с первоначальным, дополнительно деформируют с разец со скоростью сдвига 1-500 с и вторично выдерживают в состоянии покоя в течение 5-500 с, после чего определяют пластичность образца. (Л ел САЭ :о hHZI

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пластмассы | |||

| .Методы определения техиолдаических свойств | |||

| Электропневматический аппарат | 1929 |

|

SU15882A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля технологическихСВОйСТВ ТЕРМОРЕАКТиВНыХ МАТЕРиАлОВ | 1979 |

|

SU830192A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1983-11-15—Публикация

1982-06-09—Подача