2. Автомат по n,. 1 , о т ц и и с я тем, что привод состоит из смонтированного л и ч а юкареткина основа1055576нии кулачка с эксцентриковым пазом и закрепленного на каретке пальца, взаимодействующего с пазом кулачка,

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления пружинных шайб | 1983 |

|

SU1161217A1 |

| Шайбонавивочный автомат | 1972 |

|

SU465257A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Шайбонавивочный автомат | 1981 |

|

SU956109A1 |

| Шайбонавивочный автомат | 1987 |

|

SU1416251A1 |

| Шайбонавивочный автомат | 1975 |

|

SU564063A2 |

| Шайбонавивочный автомат | 1976 |

|

SU604613A1 |

| Шайбонавивочный автомат | 1979 |

|

SU810347A1 |

| Станок для правки и резки пруткового материала | 1976 |

|

SU763045A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- И МНОГОВИТКОВЫХ ВОЛНИСТЫХ ШАЙБ | 1966 |

|

SU224476A1 |

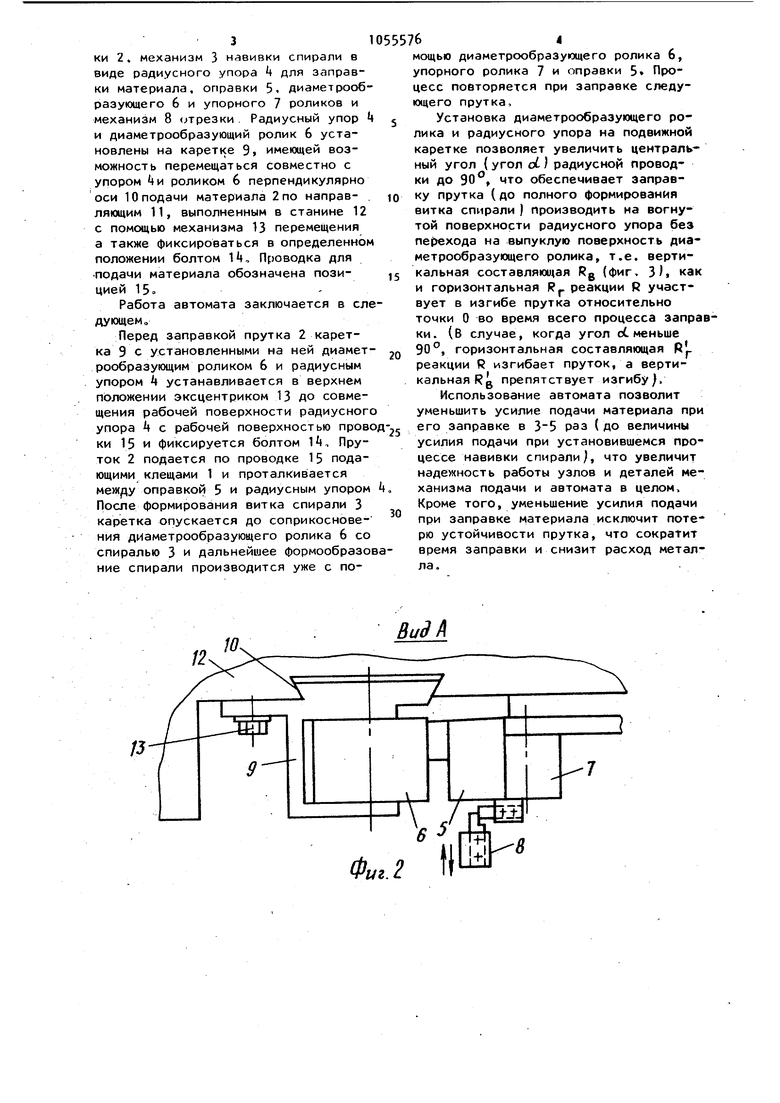

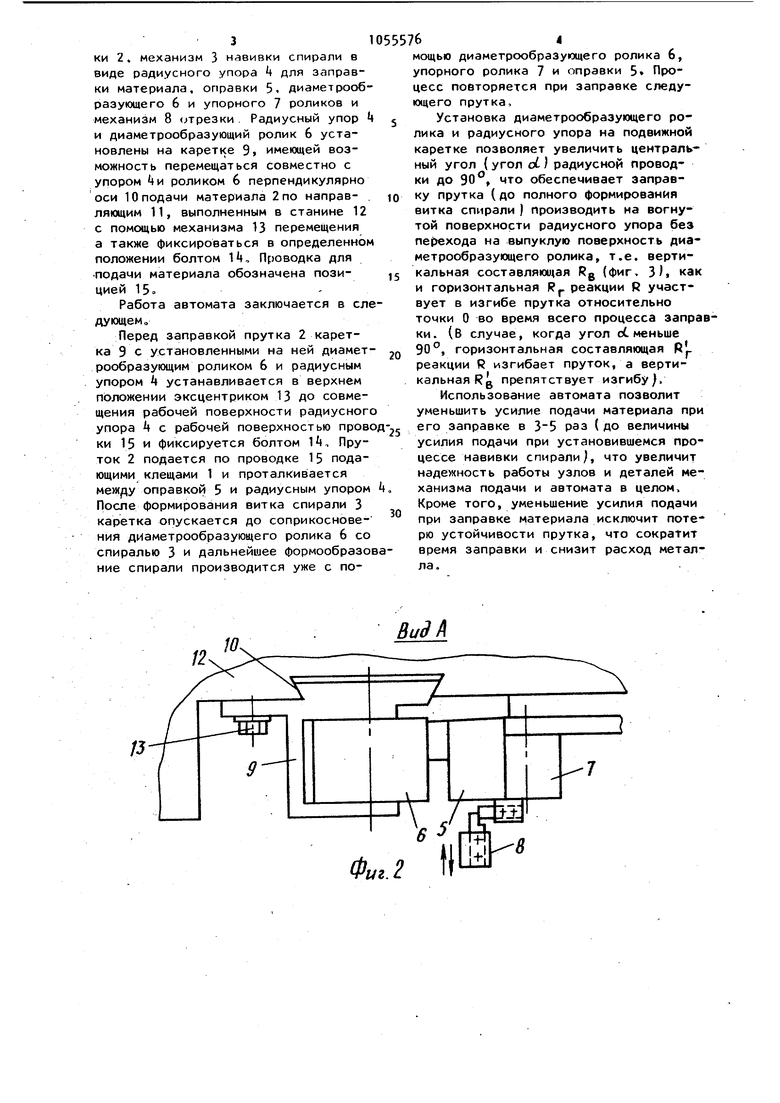

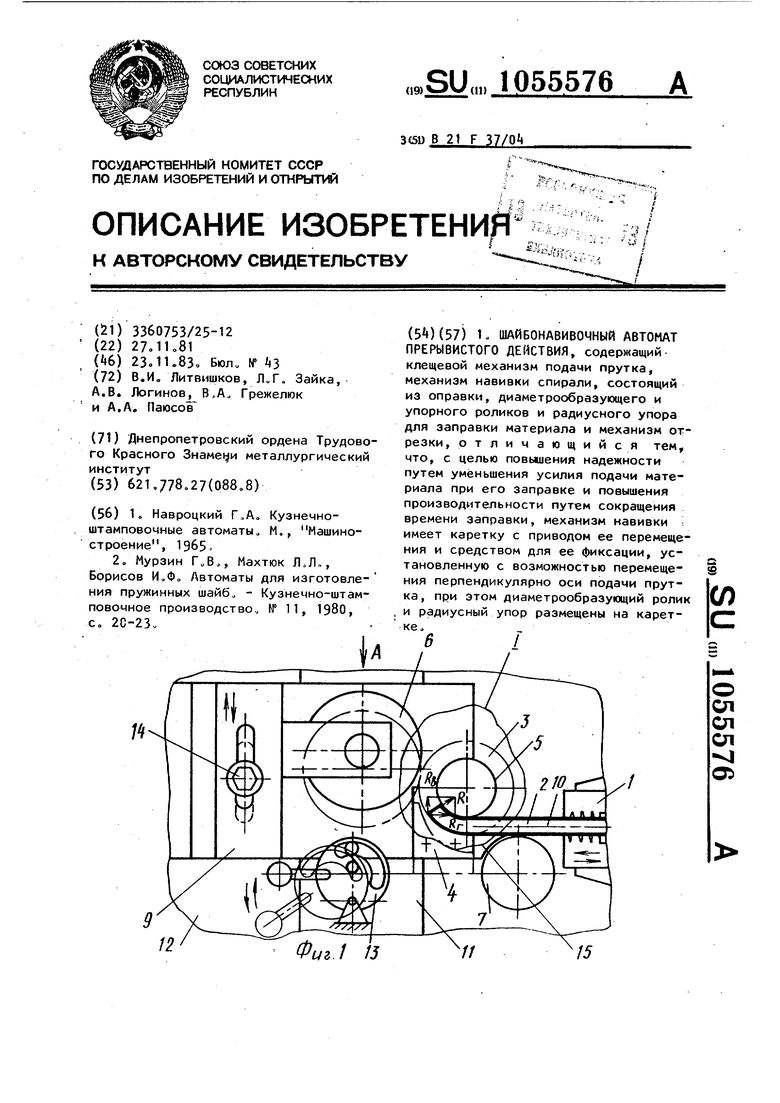

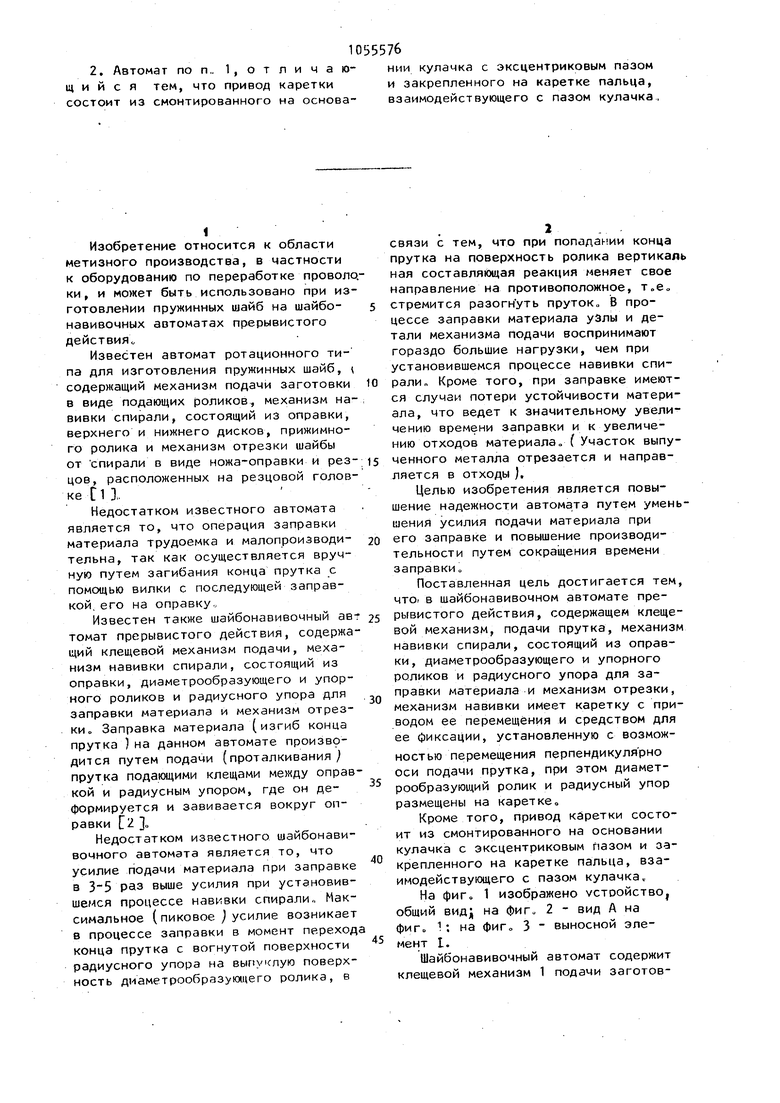

Изобретение относится к области метизного производства, в частности к оборудованию по переработке провол ки , и может быть использовано при из готовлении пружинных шайб на шайбонавивочных автоматах прерывистого действия,. Известен автомат ротационного типа для изготовления пружинных шайб, содержащий механизм подачи заготовки в виде подающих роликов, механизм на вивки спирали, состоящий из оправки, верхнего и нижнего дисков, прижимного ролика и механизм отрезки шайбы от спирали в виде ножа-оправки и рез цов, расположенных на резцовой голов Кб С13. Недостатком известного автомата является то, что операция заправки материала трудоемка и малопроизводительна, так как осуществляется вручную путем загибания конца прутка с помощью вилки с последующей заправкой, его на оправку.. Известен также шайбонавивочный ав томат прерывистого действия, содержа щий клещевой механизм подачи, механизм навивки спирали, состоящий из оправки, диаметрообразующего и упорного роликов и радиусного упора для заправки материала и механизм отрезки Заправка материала (изгиб конца прутка ) на данном автомате производится путем подачи (проталкиванияj прутка подающими клещами между оправ кой и радиусным упором, где он деформируется и завивается вокруг оправки 2 3„ Недостатком известного шайбонавивочного автомата является то, что усилие подачи материала при заправке в раз выше усилия при установившемся процессе навивки спирали,, Максимальное (пиковое ) усилие возникает в процессе заправки в момент переход конца прутка с вогнутой поверхности радиусного упора на выпуклую поверхность диаметрообразующего ролика, в СВЯЗИ с тем, что при попадании конца прутка на поверхность ролика вертикаль ная составляющая реакция меняет свое направление на противоположное, т„е„ стремится разогнуть пруток„ В процессе заправки материала узлы и детали механизма подачи воспринимают гораздо большие нагрузки, чем при установившемся процессе навивки спирали,. Кроме того, при заправке имеются случаи потери устойчивости материала, что ведет к значительному увеличению времени заправки и к увеличению отходов материала,. ( Участок выпученного металла отрезается и направляется в отходы ), Целью изобретения является повышение надежности автомата путем уменьшения усилия подачи материала при его заправке и повышение производительности путем сокращения времени заправки„ Поставленная цель достигается тем, что. в шайбонавивочном автомате прерывистого действия, содержащем клещевой механизм, подачи прутка, механизм навивки спирали, состоящий из оправки, диаметрообразующего и упорного роликов и радиусного упора для заправки материала и механизм отрезки, механизм навивки имеет каретку с приводом ее перемещения и средством для ее фиксации, установленную с возможностью перемещения перпендикулярно Оси подачи прутка, при этом диаметрообразующий ролик и радиусный упор размещены на каретке Кроме того, привод кйретки состоит из смонтированного на основании кулачка с эксцентриковым пазом и закрепленного на каретке пальца, взаи 1oдeйcтвyющeгo с пазом кулачка. На фиг о 1 изображено УСТРОЙСТВО общий вид; на фиг. 2 - вид А на фиг 1; на фиГо 3 - выносной элемент I. Шайбонавивомный автомат содержит клещевой механизм 1 подачи заготовки 2. механизм 3 навивки спирали в виде радиусного упора 4 для заправки материала, оправки 5, диаметрооб разующего 6 и упорного 7 роликов и механизм 8 отрезки . Радиусный упор и диаметрообразующий ролик 6 установлены на каретке 9 имеющей возможность перемещаться совместно с упором 4и роликом 6 перпендикулярно оси 10 подачи материала 2 по направляющим 11, выполненным в станине 12 с помощью механизма 13 перемещения а также фиксироваться в определенном положении болтом Ш, Проводка для подачи материала обозначена позициейРабота автомата заключается в сл дующем Перед заправкой прутка 2 каретка 9 с установленными на ней диамет рообразующим роликом 6 и радиусным упором 4 устанавливается в верхнем положении эксцентриком 13 до совмещения рабочей поверхности радиусног упора 4 с рабочей поверхностью пров ки 15 и фиксируется болтом 1 j, Пруток 2 подается по проводке 15 подающими клещами 1 и проталкивается оправкой 5 и радиусным упором После формирования витка спирали 3 каретка опускается до соприкосновения диаметрообразующего ролика 6 со спиралью 3 и дальнейшее формообразо ние спирали производится уже с поJ2

В ид А

лг.

ii

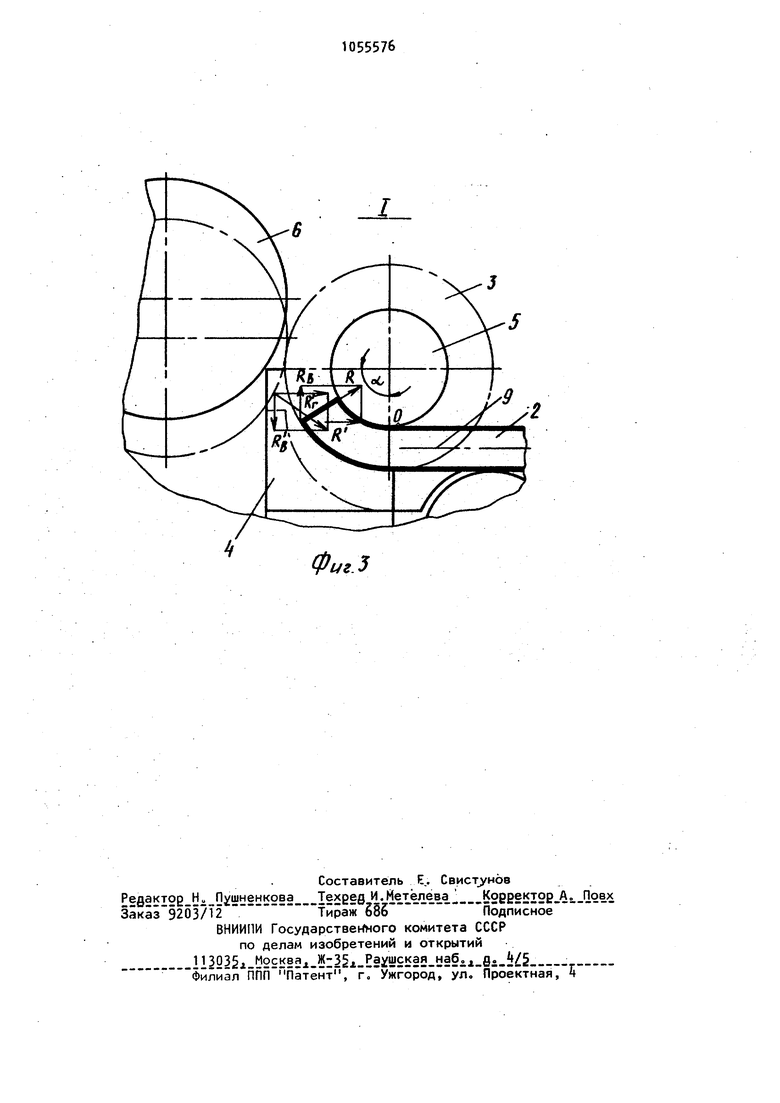

.2 tl мощью диаметрообразуощего ролика 6, упорного ролика 7 и оправки 5 Процесс повторяется при заправке следующего прутка. Установка диаметрообразующего ролика и радиусного упора на подвижной каретке позволяет увеличить центральный угол {угол oL } радиусной проводки до , что обеспечивает заправку прутка (до полного формирования витка спирали ) производить на вогнутой поверхности радиусного упора без пе(ехода на выпуклую поверхность диаметрообразующего ролика, т.е. вертикальная составляюидая Rg (фиг, 3), как и горизонтальная R реакции R участвует в изгибе прутка относительно точки О во время всего процесса заправки, (в случае, когда угол оС меньше 90°, горизонтальная составляющая R реакции R изгибает пруток, а вертикальная Rg препятствует изгибу). Использование автомата позволит уменьшить усилие подачи материала при его заправке в 3-5 раз (до величины усилия подачи при установившемся процессе навивки спирали), что увеличит наде хность работы узлов и деталей механизма подачи и автомата в целом. Кроме того, уменьшение усилия подачи при заправке материала исключит потерю устойчивости прутка, что сократит время заправки и снизит расход металла..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Навроцкий ГоАо Кузнечноштамповочные автоматы М,, Машин строение, 1965 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мурзин Г„В, Махтюк ЛоЛ,, Борисов Автоматы для изготов ния пружинных шайбо - Кузнечно-шт повочное производство., № 11, 1980 с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-11-23—Публикация

1981-11-27—Подача