(54) ШАЙБОНАВИВОЧНЫЙ ЛВТОМ Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Шайбонавивочный автомат прерывистого действия | 1981 |

|

SU1055576A1 |

| Шайбонавивочный автомат | 1979 |

|

SU810347A1 |

| Шайбонавивочный автомат | 1976 |

|

SU604613A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ЛЕНТЫ ПЛОСКИХ СПИРАЛЕЙ | 1971 |

|

SU295595A1 |

| Шайбонавивочный автомат | 1975 |

|

SU564063A2 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Шайбонавивочный автомат | 1972 |

|

SU465257A1 |

| Автомат для изготовления пружинных шайб | 1974 |

|

SU528138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| Автомат для навивки проволочныхСпиРАлЕй и РАзРЕзАНия иХ HA чАСТи | 1979 |

|

SU846007A1 |

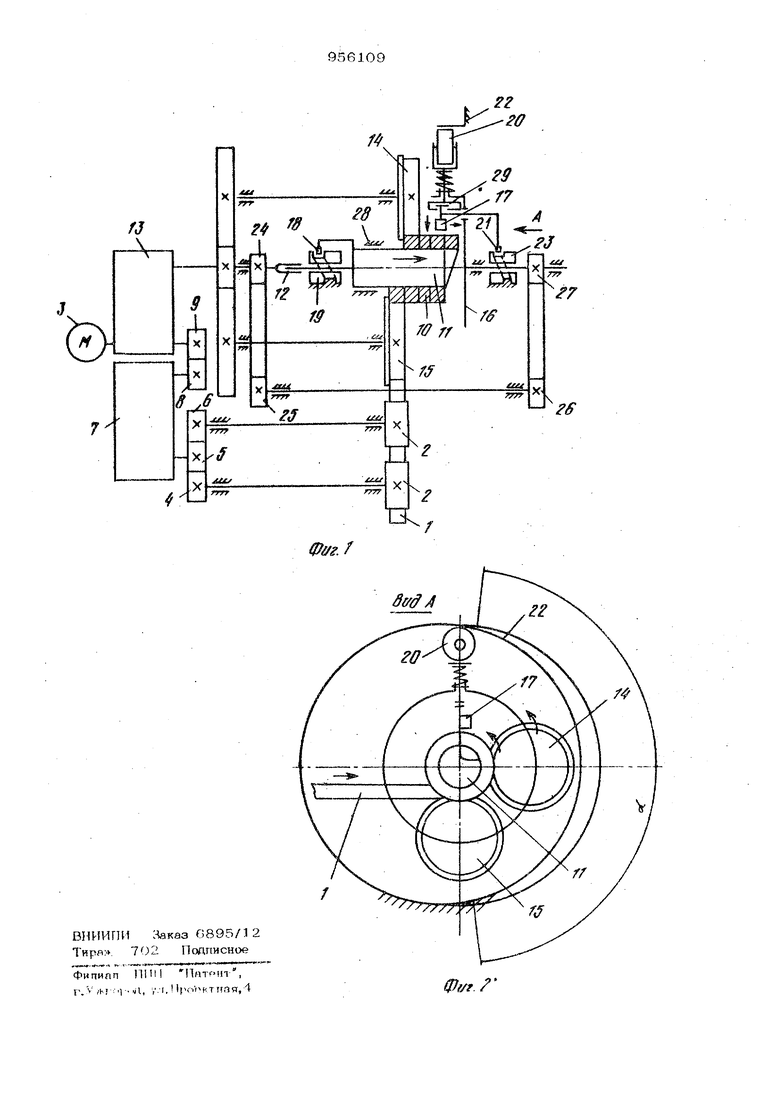

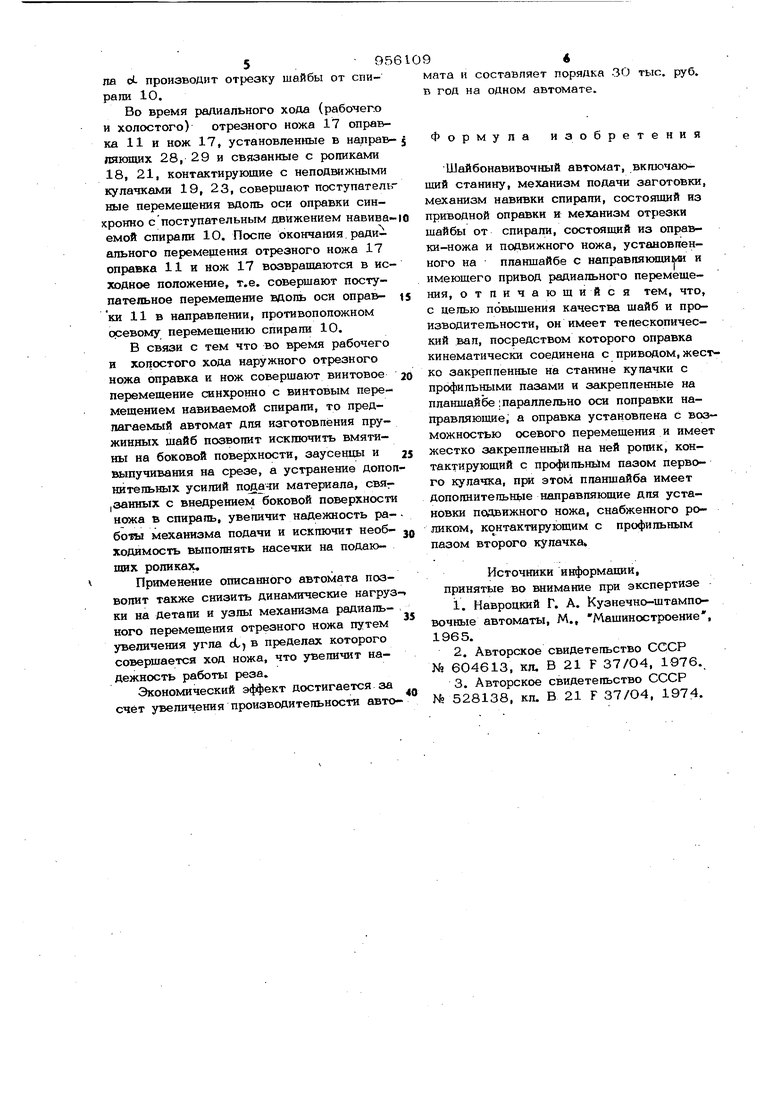

Изобретение относится к области метизного производства, в частн ости к оборудованию по переработке проволоки, и может быть использовано при изготовлении пружинных шайб на шайбовысадочных автоматах. Известен автомат ротационного типа для изготовления пружинных шайб., содер jKaumfl механизм подачи заготовки в виде подающих роликов, механизм навивки спирали, состоящий из оправки верхнего и нижнего дисков, прижимного ролика и механизм отрезки шайбы от спирали в виде ножа-оправки и резпов, расположенных аа резцовой головке . Недостатком известного автомата является то, что в связи с поворотным дви жением отрезных ножей во время реза на срезе шайбы образуются глубокие вмя тины, т.е. срез получается рваным. Кроме того, в связи с тем, что боковая ппоскость наружного ножа вращается по ппо :кости, а спираль навивается по BHHTOBof гипгак, на боковой поверхности шайбы с одной стороны образуется серповидный след-метка от резца. Известен шайбонавивочный автомат прерывистого типа, содержащий клеШевой механизм подачи материала, механизм навивки спирали, состоящий из оправки и диаметрообразующих роликов и мехащ1зм резки в виде наружного и .внутреннего ножей С2. Недостатком этого автомата является его низкая производительность. Наиболее близким по технической сущности к изобретению является автомат дпя изготовления пружинных щайб, содер - жаший механизм подачи зесготовки в вяде подающих роликов, мехаш1зм навивки спирали, состоящий из неподвижной в осевом направлении и вращающейся оправетг, опорного и поддерживающего роликов, и механизм резки спирали на шайбы в виде оправки-нояш и наружного ножа, расположенного на планшайбе, синхронно-вра- пгающийся с оправкой и навиваемой спиралью, Радиатозное перемещение нож получает от неподвижного профилированного купака через ропик, контактирующий с ним и жестко связанный с ножом и один раз за оборот производит отрезку шайбы. Синхронное вращение ножей и спирапи позволяет производить более качественную от резку, а наличие топько одного наружного резца сокращает время нападки автомата t3. Недостатком известного аъгамага является то, что внутренний и наружный резцы совершают топько врашатепьное движение, синхронное с вращением навиваемой спирали, а спираль, навиваясь по винтовой линии, совершает также осевое перемещение вдоль оси оправки. Это при водит к тому, что на срезе шайбы образуются заусенцы и вмятины, а также в связи с тем, что во время рабочего и хо лостого хода наружного резца спираль упирается в резец. На рабочей (боковой) поверхности шайбы с одной стороны (наружной при навивке) появляется вмятина, глубину которой можно разделить по фор муле где d - угол профилированного купака, в пределах которого совершается рабочий и холостой ход на ружного ножа; t - шаг навиваемой спирали; Ъ - ширина заготовки, Шедрение спирали в наружный резец не только снижает качество шайб, но и приводит к возрастанию усилия подачи материала. Как видно из формулы (1), глубина вмятины зависит от угла кулака, в преде лах которого совершается рабочий и холостой ход наружного ножа, а стремлени уменьшить этот угол приводит к появлекию значительных динамических нагрузою на детали и узлы механизма реза. Целью изобретения является повышение качества шайб и повышение произ водительности автомата, . Цель достигается тем, что щайбонави вочный автомат, включающий станину, м ханизм подачи заготовки, механизм нави ки спирали, состоящий из приводной оправки и механизм отрезки шайбы от спи рали, состоящий из оправки ножа и подвижного ножа, установленного на планша бе с направпяюшими и имеюшего привод радиального перемещения, имеет телеско пический вал, посредством которого оправка кинематически соединена с привоДОМ, жестко закреппенные на станине кулачки с профильными пазами и закреппенные на планшайбе параллельно оси оп равки направляющие, а оправка установлена с возможностью осевого перемещения и имеет жестко закрепленный на ней ролик, контактирующий с профильным пазом первого кулачка, при этом планшайба имеет Дополнительные направляющие для установки подвижного ножа, снабженного роликом, контактирующим с профильным пазом второго кулачка. На фиг. 1 изображена кинематическая схема предлагаемого шайбонавивочного автомата; на фиг, 2 - вид по стрелке А на фиг, 1, Шайбонавивочный автомат содержит механизм подачи материала 1 в виде подающих роликов 2, связанных с привотдом 3 через шестерни 4, 5, 6, коробку передач 7 и шестерни 8, 9, механизм навивки спирали 10, включающий в себя оправку-нож 11, соединенную с приводом 3 через телескопический вал 12 и коробку передачи 13, упорный 14 и поддерживающий 15 ролики, кинематически связанные с приводом 3, механизм отрезки шайбы от спирали 1О в виде смонтированного на вращающейся планшайбе 16 механизма осевого и радиального перемещения наружного ножа 17. и оправкиножа 11, жестко связанной с роликом 18 входящим в паз неподвижного профилированного кулачка 19,. установленного соосно с оправкой 11, Механизм-, осевого и радиального перемещения наружного ножа 17 содержит ролики 20, 21, связанные с ним и контактирующие с кулачками 22, 23, Кулачок 23 осевого перемещения ножа 14 уста нов лен неподвижно и соосно с оправкой 11, Работа предлагаемого автомата заключается в следующем. Материал 1 подается подающими ропи- ками 2, приводящимися в движение от привода 3 через шестерни 9,8, коробку передач 7, шестерни 5,4,4 в механизм навивки, где он с помощью оправки 11 и роликов 14, 15, получающих вращение от привода .через коробку передач 13, завивается в спираль 16, Резцовая планшайба 16, как и оправка 11, вращается от привода 3 через коробку передач 13, шестерни 24, 25, 26, 27 и их скорость вращения соответствует скорости вращения навиваемой спирали 10. Отрезной нож 17, взаимодействуя через ролик 21 с кулачком 23 один раз за оборот планшайбы 17 в преде пах угла oL производит отрезку шайбы от спирали 10.

Во время радиального хода (рабочепо и холостого) отрезного ножа 17 оправка 11 и нож 17, установленные в наярав-5 пяюших 28, 29 и связанные с рюпиками 18, 21, контактирующие с неподвижными кулачками 19, 23, совершают поступательные перемещения вдоль оси оправки синхронно с поступательным движением навива-ю емой спирали Ю. Поспе окончания ради ального перемещения отрезного ножа 17 оправка 11 и нож 17 возвращаются в исходное положение, т.е. совершают поступательное перемещение вдопь оси оправ- is ки 11 в направлении, противоположном осевому перемещению спирали 10.

В связи с тем что во время рабочего и холостого хода наружного отрезного ножа оправка и нож совершают винтовое 20 перемещение синхронно с винтовым перемещением навиваемой спирали, то предлагаемый автомат для изготовления пружинных шайб позволит исключить вмятины на боковой поверхности, заусенщ 1 и 25 выпучивания на срезе, а устранение дополнительных усилий подачи материала, свя|3анных с внедрением боковой поверхности ножа в спираль, увеличит надежность ра- боты механизма подачи и исключит необ- j ходимость выполнять насечки на подающих роликах.

Применение описанного автомата позволит также снизить динамические нагруз-. ки на Детали и узлы механизма радиаль- , ного перемещения отрезного ножа путем увеличения угла oL) в пределах которого совершается ход ножа, что увеличит надежность работы реза.

Экономический эффект достигается за счет увеличения производительности автомата и составляет порядка ЗО тыс. руб. в год на одном автомате.

Формула изобретения

Шайбонавивочный автомат, включающий станину, механизм подачи заготовки механизм навивки спирали, состоящий из приводной оправки и механизм отрезки шайбы от спирали, состоящий из оправки-ножа и подвижного ножа, установленного на планшайбе с направляклцими и имеющего привод радиального перемещения, отличающийся тем, что, с целью повышения качества шайб и производительности, он имеет телескопический вал, посредством которого оправка кинематически соединена с приводом, жеско закрепленные на станине кулачки с профильными пазами и закрепленные на планшайбе;параллельно оси поправки направляющие, а оправка установлена с возможностью осевого перемещения и имее жестко закрепленный на ней ролик, контактирующий с профильном пазом первого кулачка, при этом планшайба имеет дополнительные направляющие для установки подвижного ножа, снабженного роликом, контактирующим с профильным пазом второго кулачка

Источники информации, принятые во внимание при экспертизе

A J

fa

77f

/7

Авторы

Даты

1982-09-07—Публикация

1981-03-23—Подача