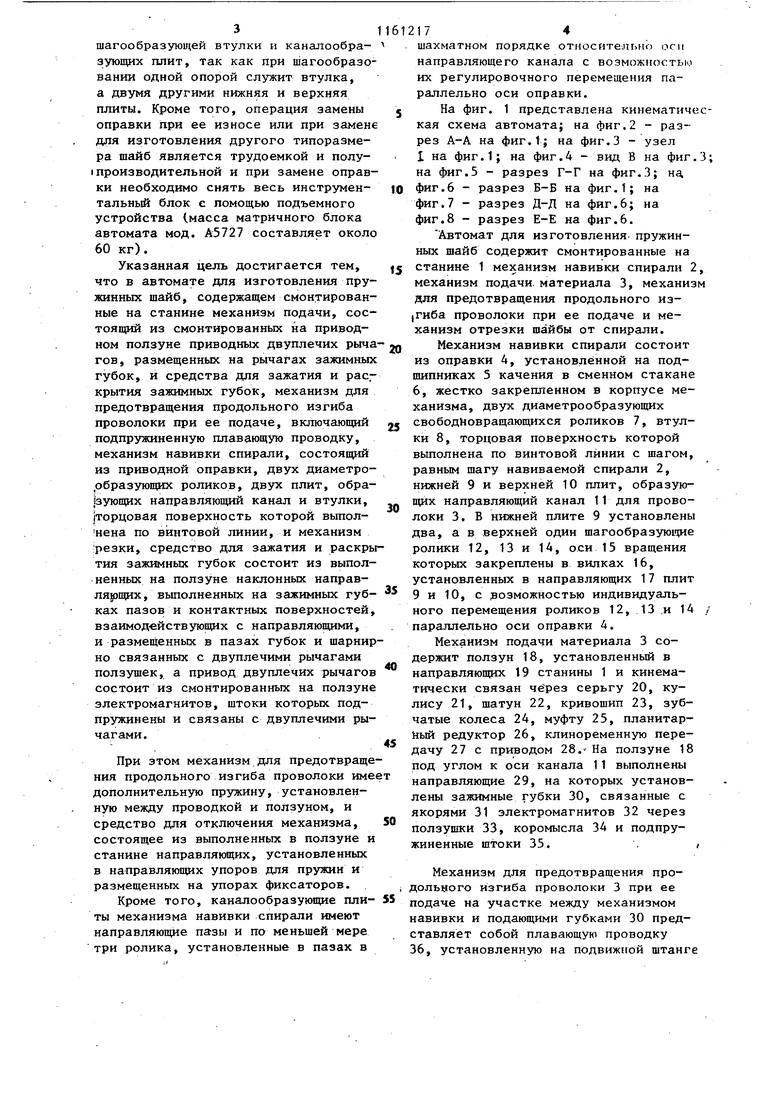

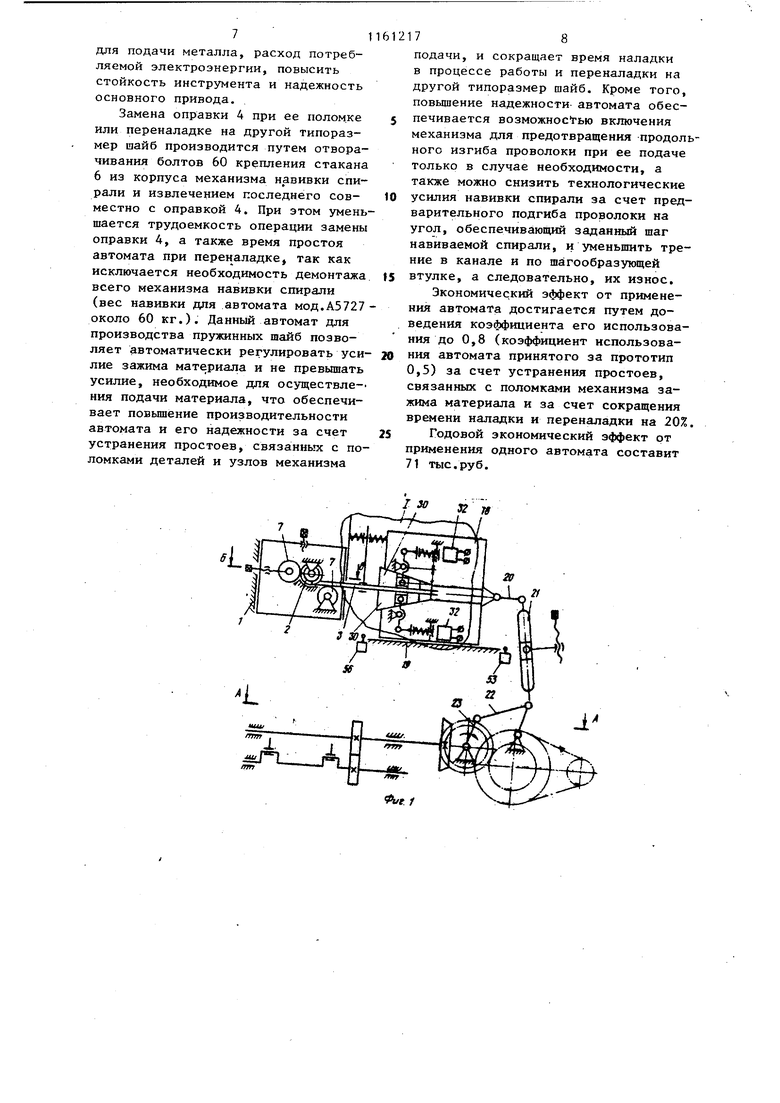

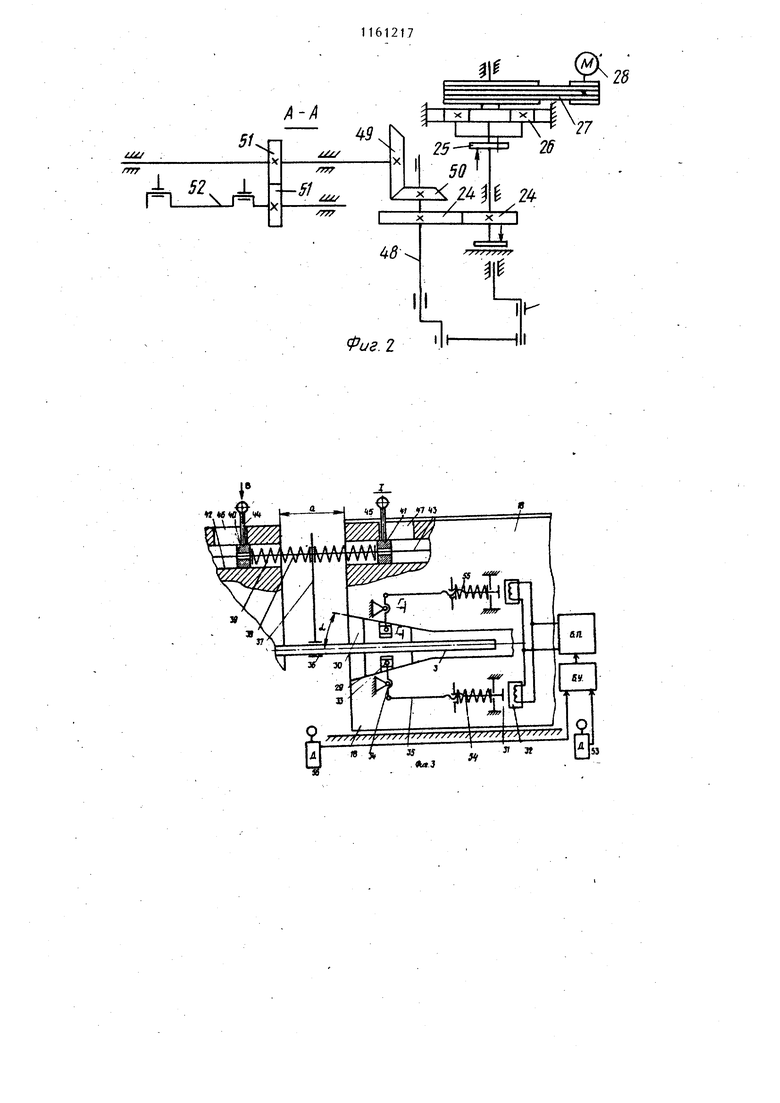

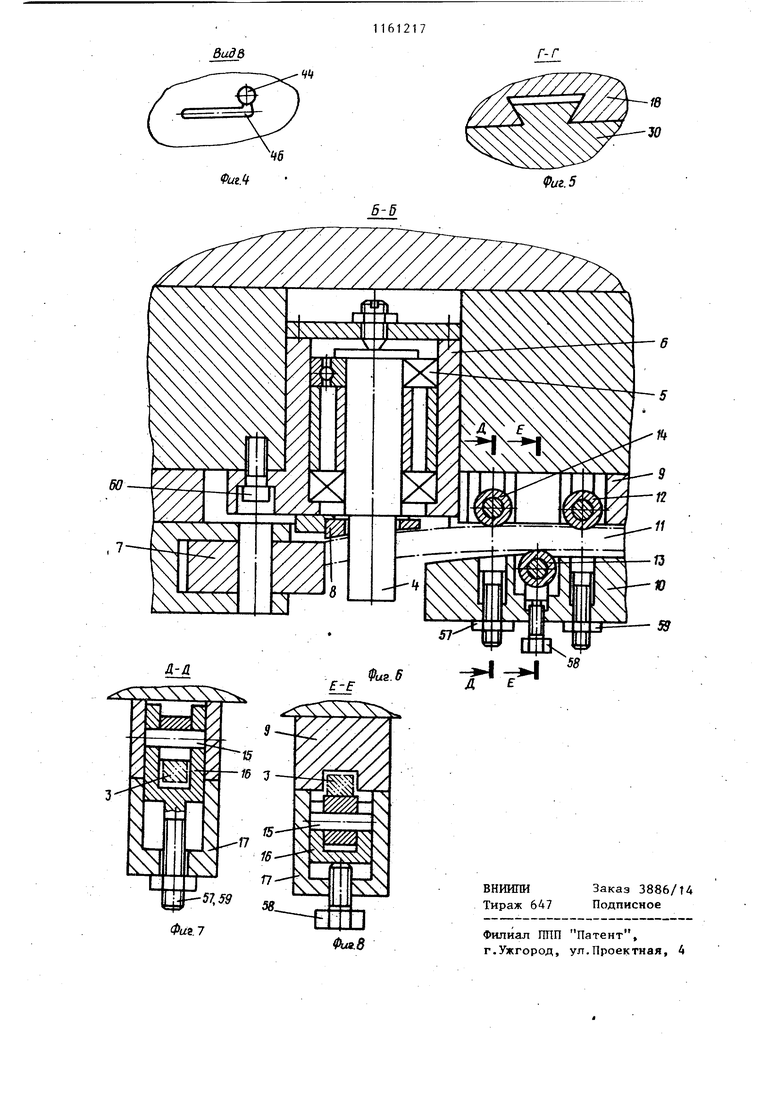

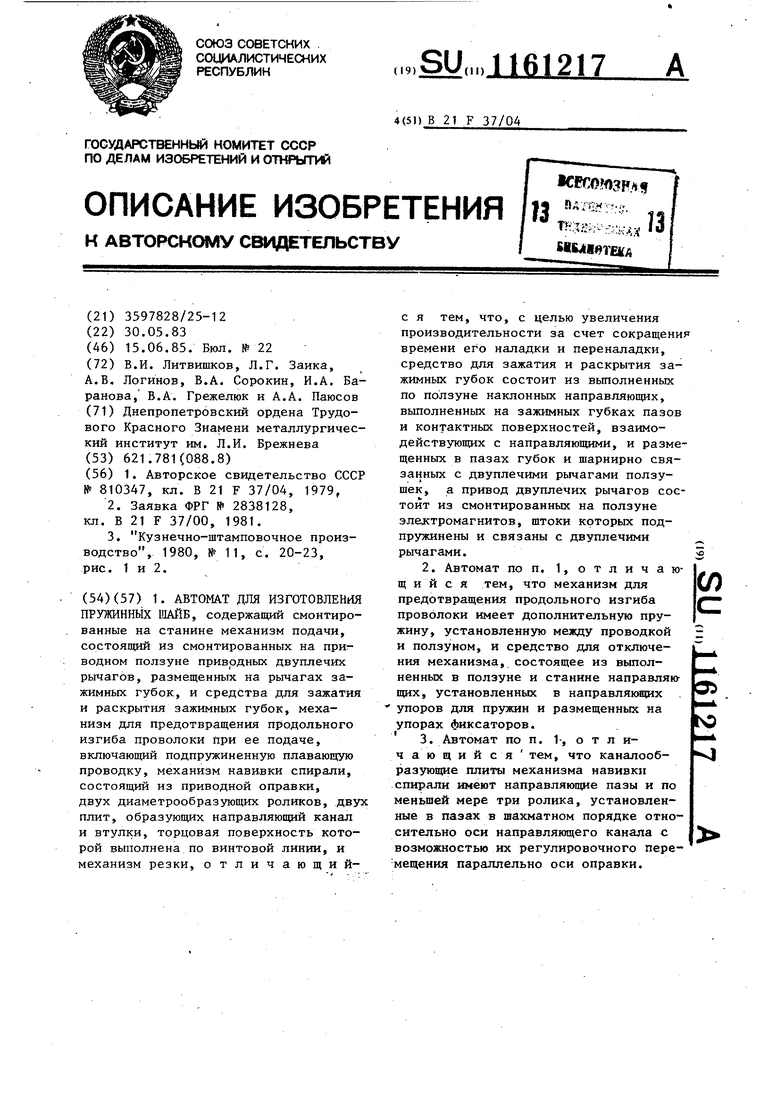

I1 Изобретение относится к обработке металлов давлением в метизном производстве, в частности к оборудованию по переработке проволоки, и может быть использовано при изготовлении пружинных шайб на автоматах с прерывистой подачей материала. Известен шайбонавивочный автомат, содержащий смонтированные на станине клещевой механизм подачи, механизм навивки спирали, состоящий из оправк и диаметрообразующих органов, и меха низм отрезки Qlj. Недостатком известного автомата Является потеря устойчивости материа ла (выпучивание проволоки) на участке между подающими клещами и механиз мом навивки спирали при заправке про волоки и при установившемся процессе навивки спирали; при изготовлении и при установившемся процессе навивки спирали при изготовлении некоторых типоразмеров изготавливаемых шайб. Известно также устройство для изготовления колец, содержащее приспособление для подачи проволоки или ленты, гибочное приспособление и механизм отрезки L2J. Недостатком известного устройства является то, что процесс заправки материала трудоемок и малопроизводителен так, как осуществляется вруч ную с помощью вилки путем завивки Kointa проволоки или ленты вокруг внутреннего ролика. Наиболее близким по технической сущности к изобретению является авто мат для изготовления пружинных шайб, содержащий смонтированные на станине механизм подачи, состоящий из смонти рованных на приводном ползуне приводных двуплечих рычагов, размещенных на рычагах защимных губок, и средства для зажатия и раскрытия зажимных губок, механизм для предотвра щения продольного изгиба проволоки при ее подаче, включающий подпружиненную плавающую проводку, механизм .навивки спирали, состоящий из привод ной оправки, двух диаметрообразующих роликов, двух плит, образующих направляющий канал и втулки, торцовая поверхность KOTOpofi выполнена по винтовой линии, и механизм резки СзЦ. Недостатком такого автомата являет ся его низкий коэффициент загрузки из-за частых простоев автомата, связан1и.1х с поломками деталей и узлов 72 механизма подачи материала, а также длительностью вспомогательных апераций наладки и переналадки. Это объясняется тем, что усилие за):има материала, необходимое для осуществления подачи проволоки, прямо пропорционально зависит от усилия, которое, как установлено экспериментально, изменяется в щироких пределах, значительно превышает расчетное и достигает критической величины, так как регулировка осуществляется путем изменения зазора между зажимными губками регулировочными винтами визуально и зависит от квалификации наладчика. Кроме того, при правильной регулировке усилие зажима может достичь критической величины в процессе работы автомата за счет изменения толщины материала даже в пределах допуска на проволоку, а операция заправки материала, выполняемая до 20 раз в смену, осуществляется путем постепенного зажатия регулировочных винтов до устранения проскальзывания зажимных губок по металлу. В связи с тем, что необходимое усилие зажима материала при его заправке в 4-6 раз Bbmie, чем при установившемся процессе навивки спирали (усилие подачи материала при заправке в Д-6 раз вьше, чем при установившемся процессе навивки), после заправки производится увеличение зазора между зажимными губками до проскальзывания, а затем повторное постепенное зажатие регулировочных винтов до устранения проскальзывания . Детали и узлы устройства зашиты проволоки от продольного изгиба в процессе работы воспринимают значительные динамические нагрузки (это сказывается и на надежность работы автомата в целом), что объясняется разрывом кинематической цепи ползун - проводка при обратном ходе ползуна. Кроме того, значительное время затрачивается на переналадку устройства на другой типоразмер шайб, которая заключается в визуальном выставлении проводки с помощью регулировочных винтов посредине между механизмом навивки спирали и подающими клещами при нахождении последних в крайнем заднем положении. Недостатком известного автомата также является низкая стойкость 3 шагообразующей втулки и каналообразующих плит, так как при шагообразовании одной опорой служит втулка, а двумя другими нижняя и верхняя плиты. Кроме того, операция замены оправки при ее износе или при замене для изготовления другого типоразмера шайб является трудоемкой и полуI производительной и при замене оправки необходимо снять весь инструментальный блок е помощью подъемного устройства (масса матричного блока автомата мод. А5727 составляет около 60 кг). Указанная цель достигается тем, что в автомате для изготовления пружинных шайб, содержащем смонтированные на станине механизм подачи, состоящий из смонтированных на приводном ползуне приводных двуплечих рыча FOB, размещенных на рычагах зажимных губок, и средства для зажатия и рас,крытия зажимных губок, механизм для предотвращения продольного изгиба проволоки гфи ее подаче, включающий подпружиненную плавающую проводку, механизм навивки спирали, состоящий из приводной оправки, двух диаметро- образующих роликов, двух плит, обра|зующих направляющий канал и втулки, |торцовая поверхность которой выполнена по винтовой линии, и механизм резки, средство для зажатия и раскры тия зажимных губок состоит из выполненных на ползуне наклонных направля эщих, вьшолненных на зажимных губ- ках пазов и контактных поверхностей, взаимодействутощих с направляющими, и размещенных в пазах губок и шарнир но связанных с двуплечими рычагами ползушек, а привод двуплечих рычагов состоит из смонтированных на ползуне электромагнитов, штоки которых подпружинены и связаны с двуплечими рычагами. При этом механизм для предотвраще ния продольного изгиба проволоки име дополнительную пружину, установленную между проводкой и ползуном, и средство для отключения механизма, состоящее из выполненных в ползуне и станине направлякмдих, установленных в направляющих упоров для пружин и размещенных на упорах фиксаторов. Кроме того, каналообразующие плиты механизма навивки спирали имеют направляющие пазы и по меньшей мере три ролика, установленные в пазах в 2174 шахматном порядке относительно оси направляющего канала с возможностью их регулировочного перемещения параллельно оси оправки. На фиг. 1 представлена кинематическая схема автомата; на фиг.2 - разрез А-А на фиг,; на фиг.З - узел I на фиг.1; на фиг.4 - вид В на фиг.3; на фиг.З - разрез Г-Г на фиг.З; на. фиг.6 - разрез Б-Б на фиг.1; на фиг.7 - разрез Д-Д на фиг.6; на фиг.8 - разрез Е-Е на фиг.6. Автомат для изготовления, пружинных шайб содержит смонтированные на станине 1 механизм навивки спирали 2, механизм подачи, материала 3, механизм для предотвращения продольного из(Гиба проволоки при ее подаче и механизм отрезки шайбы от спирали. Механизм навивки спирали состоит из оправки 4, установленной на подпшпниках 5 качения в сменном стакане 6, жестко закрепленном в корпусе механизма, двух диаметрообразующих свободйовращающихся роликов 7, втулки 8, торцовая поверхность которой выполнена по винтовой линии с шагом, равным шагу навиваемой спирали 2, нижней 9 и верхней 10 плит, образующих направляющий канал 11 для проволоки 3. В нижней плите 9 установлены два, а в верхней один шагообразую1 ие ролики 12, 13 и 14, оси 15 вращения которых закреплены в вилках 16, установленных в направляющих 17 плит 9 и 10, с розможностью индивидуального перемещения роликов 12, .13 .и 14 / параллельно оси оправки 4. Механизм подачи материала 3 содержит ползун 18, установленный в направляющих 19 станины 1 и кинематически связан через серьгу 20, кулису 21, шатун 22, кривошип 23, зубчатые колеса 24, муфту 25, планитарйый редуктор 26, клиноременную передачу 27 с приводом 28.- На ползуне 18 под углом к оси канала 11 выполнены направляющие 29, на которых установлены зажимные губки 30, связанные с якорями 31 электромагнитов 32 через ползушки 33, коромысла 34 и подпружиненные штоки 35. , / Механизм для предотвращения проольного изгиба проволоки 3 при ее подаче на участке между механизмом навивки и подающими губками 30 представляет собой плавающую проводку 36, установленную на подвижной штанге 51 37 и подпружиненную с двух сторон пружинами 38 и 39 одинаковой жесткости. Устройство снабжено средством его отключения в виде подвижных упоров 40 и 41 пружин 38 и 39, установлено в направляющих 42 и 43 станины и ползуна 18, жестко соединенных с фиксатором 44 и 45, контактирующих с криволинейными пазами 46 и 47, выполненных в станине и ползуне соответственно. Автомат работает следующим образам. От привода 28 вращение передается на вал 48 через клиноременную переда чу 27, планетарный редуктор 26, муфту 25, зубчатые колеса 24. От вала 48 движение передается в двух, направлениях: первое - через конические 49 и 50 и цилиндрические 51 зубчатые колеса на коленчатый вал 52 механизма ряда; второе - через криво шип 23, шатун 22, кулису 21, серьгу 20 на ползун 18, который совершает возвратно-поступательное перемещение В начале рабочего хода ползуна 18 (в крайнем заднем положении) датчик 53подает сигнал блоку управления (БУ) на отключение электромагнитов 32 от блока питания (БП), и зажимные губки 30 под действием пружин 54и 55 через штоки 35, коромысла 34 ползушки 33 перемещаются до соприкос новения с металлом. При дальнейшем рабочем ходе ползуна 18 губки самозажимают проволоку 3 с усилием, равным наименьшему усилию необходимого для совершения подачи материала 3 без проскальзывания. При обратном ходе ползуна 18 зажимные губки 30 автоматически разжимаются, освобожда проволоку 3. Для исклк)чения скольжения зажимных губок 30 по металлу 3 при холостом ходе ползуна 18 включаются электромагниты 32 (получив сигнал от датчика 56) и, воздействуя через кинематическую цепь шток - губ ки, создают между металлом и губками зазор, величина которого в 1,3-1,5 раза больше величины допуска на толщ ну проволоки. Высокая надежность работы электромагнитов обеспечивается малым ходом якоря, незначительным усилием их срабатывания, которое в 1,4-1,5 раза больше «усилия сжатия пружин 54 и 55, определяемое для нижней 54 и верхней 55 пружин по фор мулам РН „-КЬ cos .i P K.a(fcoso6Sir o/.)/u,-;-- 1 8.H где РН.П , РВ.П усилия нижней и верхней пружин соответственно; Ci - вес губки; oL - угол наклона направляющей губок; f - коэффициент трения сопрягаемых поверхностей направляющих и губок; К 1,05-1,1 коэффициент запаса; -- - отношение плеч коромыс . ла; /UQ - суммарный коэффициент трения в кинематических парах привода губок. При необходимости защиты проволоки от продольного изгиба на участке « между падающими губками и механизмом навивки фиксатор 44 устанавливается в крайнее Правое положение, а фиксатор 45 в крайнее левое положение, чем обеспечивается предварительное поджатие пружин 38 и 39. Перемещение ползуна 18 в равной степени изменяет сжатие пружин 38 и 39, чем обеспечивается автоматическая установка плавающей проводки 36 посередине участка а . Появляется возможность включения механизма только в случае, когда усилие подачи материала во5растает до величины, превышающей устойчивость материала от продольного изгиба. Отключая этот механизм, экономится электроэнергия, используемая на преодоление усилия сжатия пружин 38 и 39, увеличивается надежность основного механизма привода автомата за счет снижения нагрузок на его звенья. Регулировка величины шага навиваемой спирали осуществляется путем изменения положения роликов 12, 13 и 14 относительно оси канала 11 с помощью регулировочного винта 58, гаек 57, 59. Увеличение величины шага достигается затягивайием винта 58 или гайки 57, а уменьшение - их: отпусканием. Это позволит снизить износ шага .образующей втулки 8 за счет снижения удельных давлений на нее, уменьшить износ кана.пообразуюших плит 9 и И), усилие, необходимо 7 для подачи металла, расход потребляемой электроэнергии, повысить стойкость инструмента и надежность основного привода. Замена оправки 4 при ее поломке или переналадке на другой типоразмер шайб производится путем отворачивания болтов 60 крепления стакана 6 из корпуса механизма навивки спирали и извлечением последнего совместно с оправкой 4. При этом умень шается трудоемкость операции замены оправки 4, а также время простоя автомата при переналадке, так как исключается необходимость демонтажа всего механизма навивки спирали (вес навивки для автомата мод.А5727 около 60 кг.). Данный автомат для производства пружинных шайб позволяет автоматически регулировать уси лие зажима материала и не превышать усилие, необходимое для осуществления подачи материала, что обеспечивает повышение производительности автомата и его надежности за счет устранения простоев, связа ннь х с по ломками деталей и узлов механизма

Т

1 78 подачи, и сокращает время наладки в процессе работы и переналадки на другой типоразмер шайб. Кроме того, повышение надежности- автомата обеспечивается возможностью включения механизма для предотвращения -продольного изгиба проволоки при ее подаче только в случае необходимости, а также можно снизить технологические усилия навивки спирали за счет предварительного подгиба проволоки на угол, обеспечивающий заданный шаг навиваемой спирали, и уменьшить трение в канале и по шагообразующей втулке, а следовательно, их износ. Экономический эффект от применения автомата достигается путем доведения коэффициента его использования до 0,8 (коэффициент использования автомата принятого за прототип 0,5) за счет устранения простоев, связанных с поломками механизма зажима материала и за счет сокращения времени наладки и переналадки на 20%. Годовой экономический эффект от применения одного автомата составит 71 тыс,руб.

/4-/

51

X

и

mr

/ТУ

-51

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Шайбонавивочный автомат прерывистого действия | 1981 |

|

SU1055576A1 |

| Автомат для изготовления пружинных шайб | 1977 |

|

SU751483A1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| Шайбонавивочный автомат | 1987 |

|

SU1416251A1 |

| Шайбонавивочный автомат | 1981 |

|

SU956109A1 |

| Автомат для навивки пружин с фигурными концами | 1983 |

|

SU1125083A1 |

| УНИВЕРСАЛЬНО-ГИБОЧНЫЙ АВТОМАТ | 1991 |

|

RU2030945C1 |

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

| Навивочный механизм к пружинонавивочному автомату | 1986 |

|

SU1407635A1 |

1. АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИННЫХ ШАЙБ, содержащий смонтированные на станине механизм подачи, состоящий из смонтированных на пригводном ползуне приводных двуплечих рычагов, размещенных на рычагах зажимных губок, и средства для зажатия и раскрытия зажимных губок, механизм для предотвращения продольного изгиба проволоки при ее подаче, включающий подпружиненную плавающую проводку, механизм навивки спирали, состоящий из приводной оправки, двух диаметрообразующих роликов, двух плит, образующих направляющий канал и втулки, торцовая поверхность которой выполнена по винтовой линии, и механизм резки, отличающийс я тем, что, с целью увеличения производительности за счет сокращения времени его наладки и переналадки, средство для зажатия и раскрытия зажимных губок состоит из вьтолненных по ползуне наклонных направляющих, вьшолненных на зажимных губках пазов и контактных поверхностей, взаимодействующих с направляющими, и размещенных в пазах губок и шарнирно связанных с двуплечими рычагами ползушек, а привод двуплечих рычагов состоит из смонтированных на ползуне электромагнитов, щтоки которых подпружинены и связаны с двуплечими рычагами. 2.Автомат по п. 1, о т л и ч а ю(Л щ и и с я тем, что механизм для предотвращения продольного изгиба проволоки имеет дополнительную пружину, установленную между проводкой и ползуном, и средство для отключения механизма, состоящее из выполненных в ползуне и станине направляю щих, установленных в направляющих упоров для пружин и размещенных на упорах фиксаторов. 3.Автомат по п. 1-, отличающийся тем, что каналообразующие плиты механизма навивки спирали имеют направляющие пазы и по меньшей мере три ролика, установленные в пазах в шахматном порядке относительно оси направляющего канала с возможностью их регулировочного перемещенкя параллельно оси оправки.

6

1

Риг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шайбонавивочный автомат | 1979 |

|

SU810347A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кузнечно-штамповочное производство, 1980, № 11, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-15—Публикация

1983-05-30—Подача