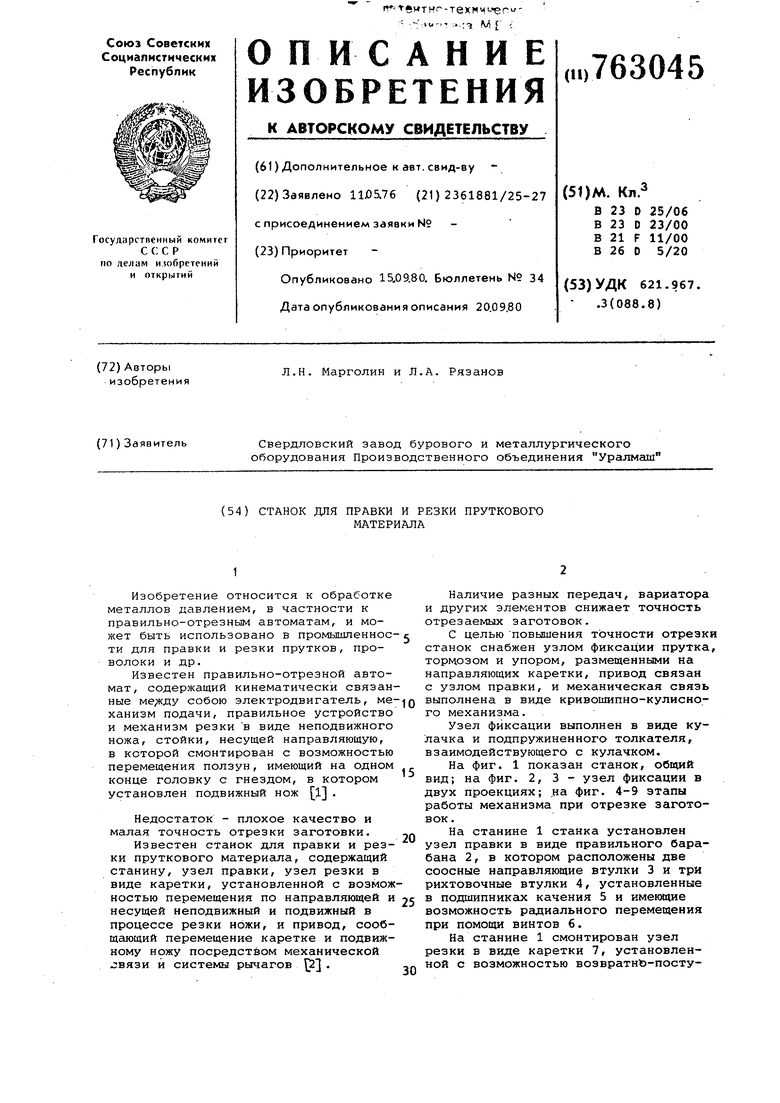

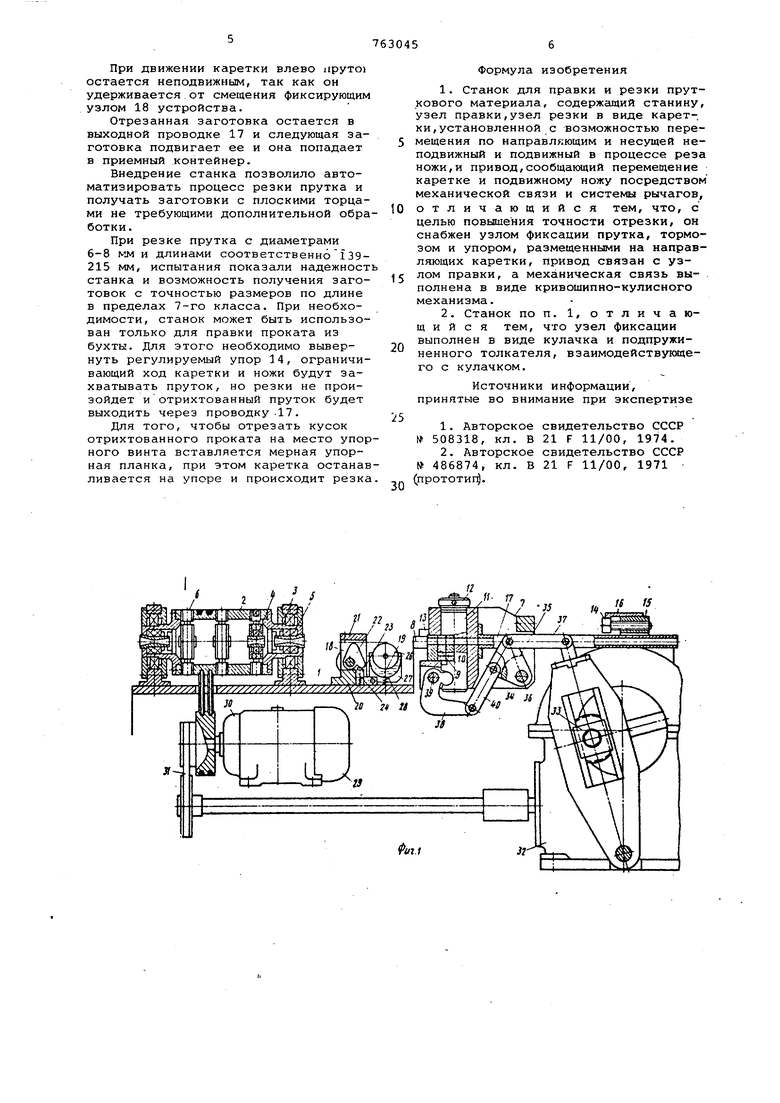

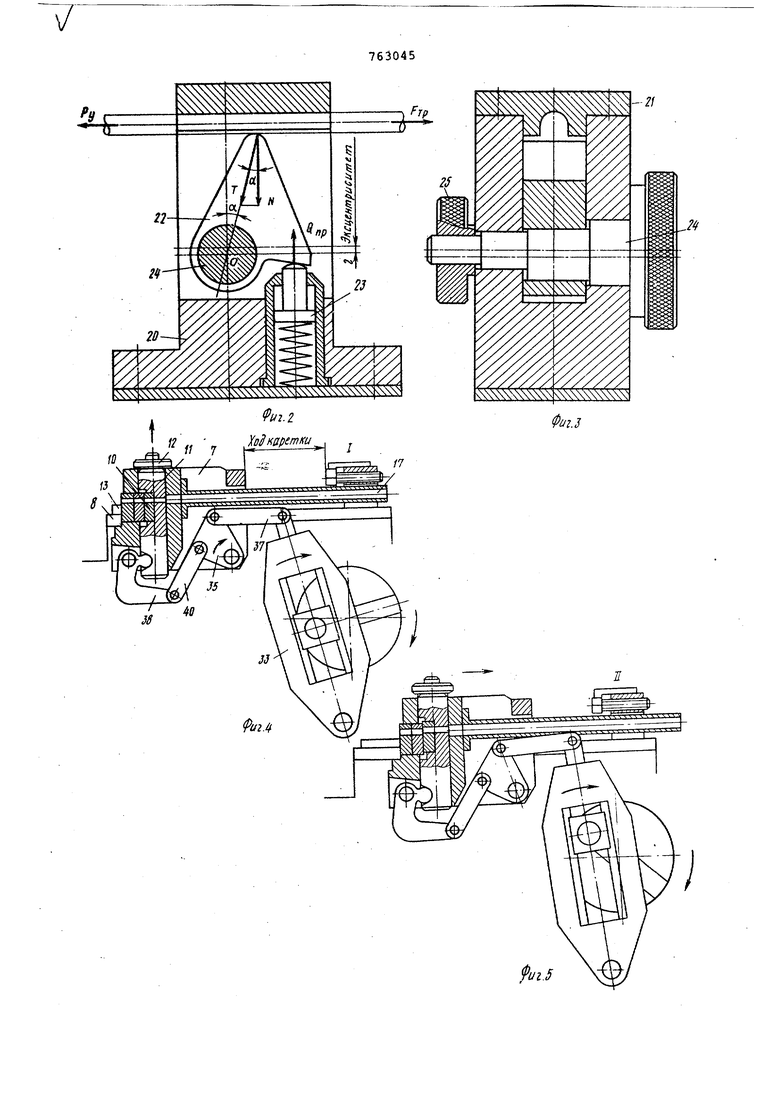

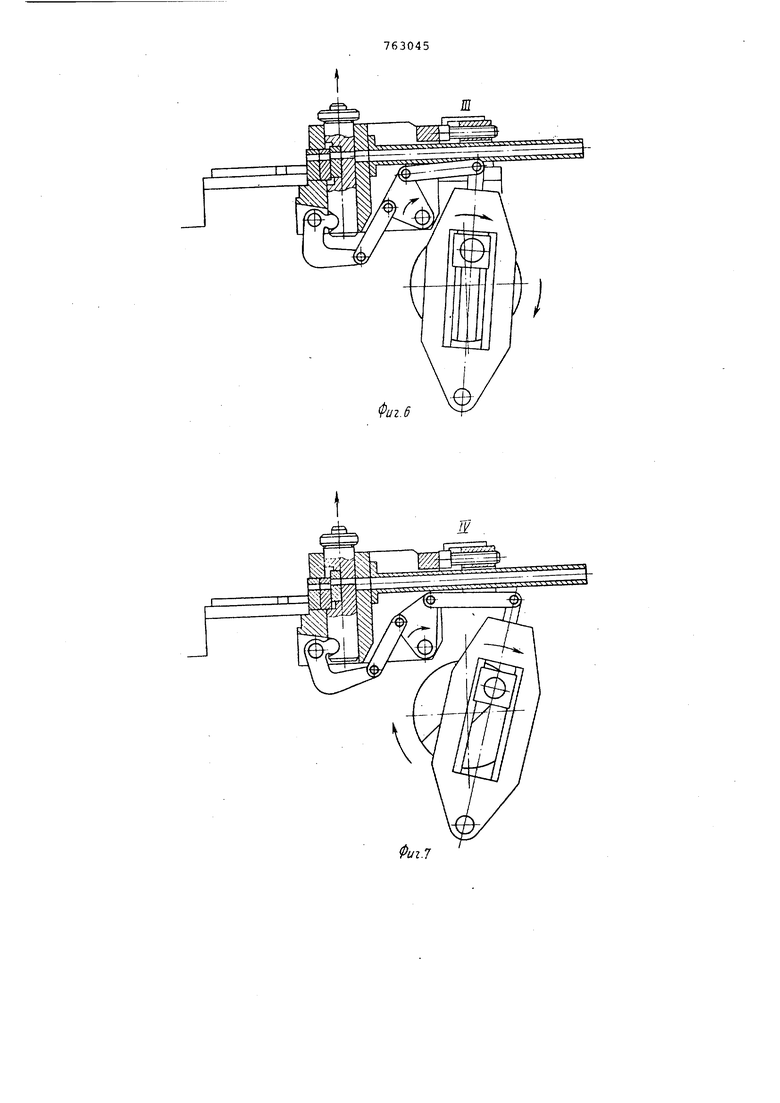

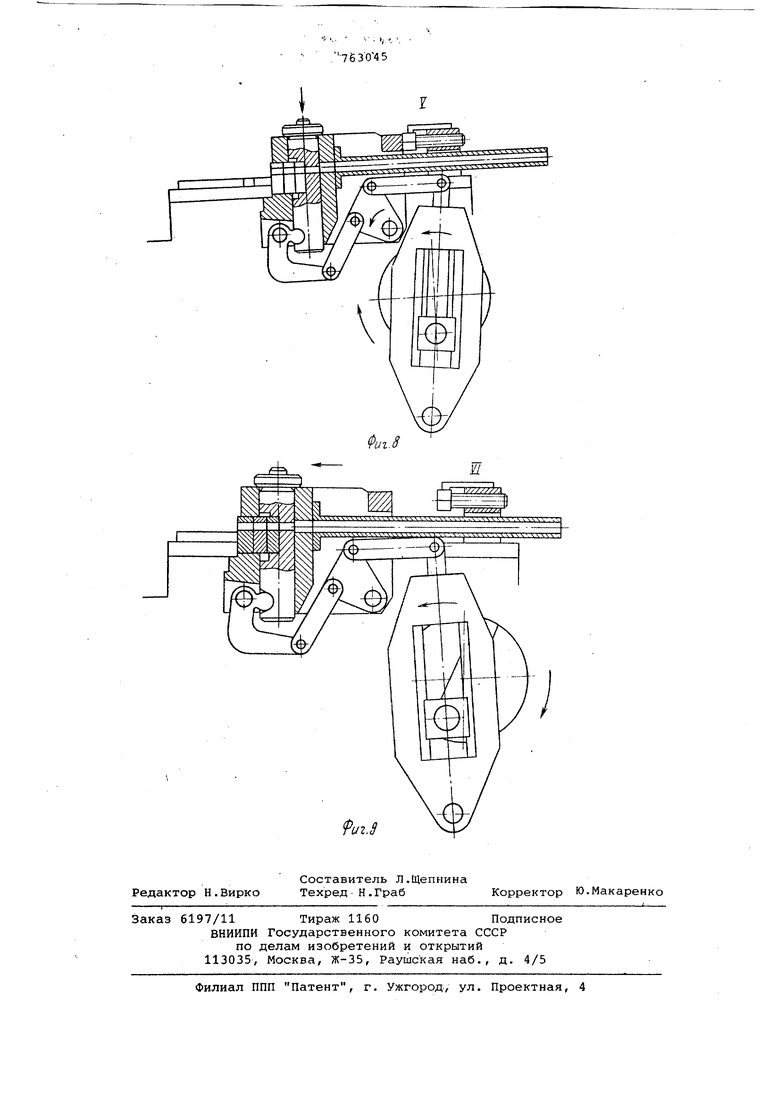

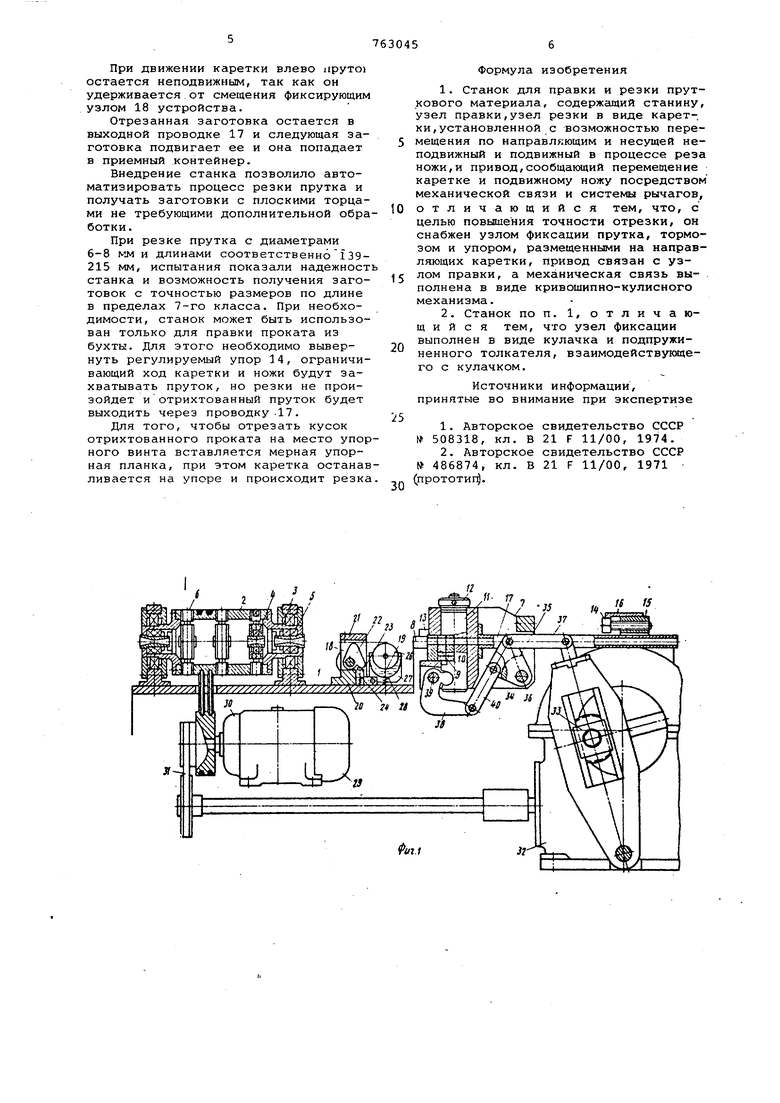

Изобретение относится к обработке металлов давлением, в частности к правильно-отрезным автоматам, и может быть использовано в промьшшеннос ти для правки и резки прутков, проволоки и др. Известен правильно-отрезной автомат, содержащий кинематически связан ные ме;кду собою электродвигатель, Me ханизм подачи, правильное устройство и механизм резки в виде неподвижного ножа, стойки, несущей направляющую, в которой смонтирован с возможностью перемещения ползун, имеющий на одном конце головку с гнездом, в котором установлен подвижный нож 1. Недостаток - плохое качество и малая точность отрезки заготовки. Известен станок для правки и резки пруткового материсша, содержащий станину, узел правки, узел резки в виде каретки, установленной с возмож ностью перемещения по направляющей и несущей неподвижный и подвижный в процессе резки ножи, и привод, сообщающий перемещение каретке и подвижному ножу посредстйом механической вязи и системы рычагов р . Наличие разных передач, вариатора и других элементов снижает точность отрезаемых заготовок. С целью повышения точности отрезки станок снабжен узлом фиксации прутка, тормозом и упором, размещенными на направляющих каретки, привод связан с узлом правки, и механическая связь выполнена в виде кривошипно-кулисного механизма. Узел фиксации выполнен в виде кулачка и подпружиненного толкателя, взаимодействующего с кулачком. На фиг. 1 показан станок, общий вид; на фиг. 2, 3 - узел фиксации в двух проекциях; .на фиг. 4-9 этапы работы механизма при отрезке заготовок. На станине 1 станка установлен узел правки в виде правильного барабана 2, в котором расположены две соосные направляющие втулки 3 и три рихтовочные втулки 4, установленные в подшипниках качения 5 и имеющие возможность радиального перемещения при помощи винтов 6. На станине 1 смонтирован узел резки в виде каретки 7, установленной с возможностью возвратнЬ-поступательного перемещения по горизонтальным направляющим 8 и несущей неподвижный 9 и подвижный 10 в процессе резки ножи. Подвижный нож 10 размещен в ползуне 11, установленном с возможностью вертикального перемещения. Ножи 9 и 10 - втулочные, форма отверстий соответствует форме разрезаемого пруткового материала. Для совпадения режущих отверстий предусмотрена гайка 12. На направляющр х 8 с обеих сторон каретки 7 размещены тормоз 13 в виде плоской пружины, а с задней стороны - регулируемый упор 14 в виде винта, вворачиваемого в скобу 15, и стопорной планки 16. Для перемещения отрезанных заготовок на каретке установлена выводная проводка 17 в виде трубы. Между узлами правки и резки размещены, узлы фиксации 18 и смазки 19 пруткового материала. Узел фиксации 18 пропускает пруток в сторону протягивания и удер живает его от обратного смещения. Узел фиксации состоит из корпуса 20 с опорной крышкой 21, кулачка 22 тре угольной формы и подпружиненного тол кателя 23, взаимодействующего с одной стороной кулачка. Заклинивание происходит, если при определенной величине угла заклинивания Л силы трения F-pp , возникающие между кулачком 22, лрутком и опорной крышкой 21 оказываются больше силы упругости Р. Так как сила трения возрастает с уменьшением угла d и всегда больше силы Р, то смещение прутка в сторону обратную протягиванию, практически невозможно. Для регулирования величины угла ск по мере износа рабочей поверхности кулачок посажен на эксцентриковый валик 24, поворачивая который можно менять угол Л. После поворота валик закрепляется гайкой 2 Узел смазки 19 включает войлочный ролик 26, установленный над масляной ванночкой 27 м поджимаемый пружиной 28. Привод в виде электродвигателя 29 соединен с узлами правки ременной передачей 30, а с узлом резки - ременной передачей 31, редуктором 32, механической связью 33 и системой рычагов 34. Механическая связь выпол нена в виде кривошипно-кулисного механизма. Система рычагов состоит из двуплечего рычага 35, установленного на каретке на.оси 36, тяги 37, соединяющей двуплечий рычаг с кривошипно-кулисным механизмом,рычага 38, подвешенного к каретке при помощи оси 39 и входящего своим концом в выемку ползуна 11, и тяги 40, связывающей рычаги 35 и 38 между собою. Соотношение плеч рычагов 35 и 38 выбраво таким, чтобы была обеспечена резка материала. В конкретном примере отношение плеч рычага 38 составляет t 3,5, а рычага 35 - t 1,43. Общее передаточное отношение системы рычагов tg 5. Принятое передаточное отношение обеспечивает надежное удержание материала в ножах в момент протягивания его через правильный барабан. Станок работает следующим образом. Вначале каретка находится в крайнем левом положении. Кулиса проходит через левую мертвую точку и начинает двигаться вправо. Через тягу 37, двуплечий рычаг 35, тягу 40 и рычаг 38 движение от кулисы передается на ползун 11 с установленньи в нем подвижным ножом 10. Подвижный нож вместе с ползуном начинает двигаться вверх, при этом каретка,, поджатая с боков плоскими тормозными пружинами 13, стоит на месте. Выбираются зазоры между ножами и прутком и подвижный нож упирается в пруток и останавливается. Так как кулиса продолжает двигаться вправо, то каретка, .преодолевая усилия трения от тормозных пружин, также начинает двигаться вправо, при этом усилия, передаваемые от кулисы к каретке через тягу 37, будут всегда в пять раз меньше усилий действующих на подвижный нож. Благодаря принятому передаточному отношению происходит заклинивание прутка между ножами, и каретка движется вправо вместе с прутком, который сходит с разматывателя (не показан) , правится в барабане 2 и смазывается в узле смазки. Дойдя до упора, каретка- останавливается, а кулиса продолжает двигаться вправо. Усилия от кулисы через систему тяг и рычагов передаются на ползун и подвижный нож, который движется вверх,и начинается резка прутка. Происходит отрезка заготовки, но кулиса продолжает двигаться вправо до правой мертвой точки. Отрезанная заготовка остается в выводной проводке 17. Пройдя правую мертвую точку, кулиса начинает двигаться влево. Через систему тяг и рычагов движение кулисы передается ползуну и пoдвижнo y ножу, которые начинают двигаться вниз. Каретка удерживается тормозными пружинами на месте. Когда гайка 12 упирается в корпус каретки, ползун останавливается, а подвижный нож возвращается в свое исходное положение, т.е. отверстия в подвижном и неподвижном ножах совпадают. Ползун стоит на месте и поэтому движение от кулисы передается каретке. Каретка, преодолевая силы трения на тормозных пружинах движется влево до момента перехода кулисной левой мертвой точки, что соответствует крайнему левому положению каретки. После этого цикл повторяется.

При движении каретки влево ируто остается неподвижным, так как он удерживается от смещения фиксирующим узлом 18 устройства.

Отрезанная заготовка остается в выходной проводке 17 и следующая заготовка подвигает ее и она попадает в приемный контейнер.

Внедрение станка позволило автоматизировать процесс резки прутка и получать заготовки с плоскими торцами не требующими дополнительной обработки.

При резке прутка с диаметрами 6-8 Njn и длинами соответственно 139215 мм, испытания показали надежност станка и возможность получения заготовок с точностью размеров по длине в пределах 7-го класса. При необходимости, станок может быть использован только для правки проката из бухты. Для этого необходимо вывернуть регулируемый упор 14, ограничивающий ход каретки и ножи будут захватывать пруток, но резки не произойдет и отрихтованный пруток будет выходить через проводку.17.

Для того, чтобы отрезать кусок отрихтованного проката на место упорного винта вставляется мерная упорная планка, при этом каретка останавливается на упоре и происходит резка

Формула изобретения

1.Станок для правки и резки пруткового материала, содержеиций станину, узел правки,узел резки в виде каретки, установленной с возможностью перемещения по направляющим и несущей неподвижный и подвижный в процессе реза ножи,и привод,сообщающий перемещение каретке и подвижному ножу посредством механической связи и системы рычагов, отличающийся тем, что, с целью повышения точности отрезки, он снабжен узлом фиксации прутка, тормозом и упором, размещенными на направЛ5ЦОЩИХ каретки, привод связан с узлом правки, а механическая связь вы- . полнена в виде кривошипно-кулисного механизма.

2.Станок по п. 1, отличающийся тем, что узел фиксации выполнен в виде кулачка и подпружиненного толкателя, взаимодействующего с кулачком.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 508318, кл. В 21 F 11/00, 1974.

2.Авторское свидетельство СССР № 486874, кл. В 21 F 11/00, 1971

(прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Правильно-отрезной станок для прут-КОВОгО МАТЕРиАлА | 1978 |

|

SU814527A1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| Устройство для резки прутковогоМАТЕРиАлА | 1979 |

|

SU804252A1 |

| Машина для поперечной резки пруткового материала | 1985 |

|

SU1287989A1 |

| Штамп для разделения сортового проката | 1986 |

|

SU1362574A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

| Кривошипные ножницы для резки заготовок | 1983 |

|

SU1133048A2 |

| Плоскопрокатный автомат | 1979 |

|

SU837523A1 |

P EU-S/ -35 /. f и «

XI

Авторы

Даты

1980-09-15—Публикация

1976-05-11—Подача