ел Ичзобретвкие относится к рекуперации ррганических веществ, в частности спирто эфирной смеси из воздуха, и может быть нспользр.вано в отраслях промышлен ности по переработке органических в«-« ществ для очистки окружающей среды от вредных примесей, образующихся в процессе переработки. Известен способ рекуперации органических веществ из воздуха, включающий адсорбцию вредных примесей активир(ванпым углем и возврат в производство упоБлею1ых продуктов путем регенерации адсорбента водяным паром Способ связан со сравнительно большими энергетическими затратами на стадиях регенерации и сутдки угля. Это является следствием подачи большого количества пара для достижения эффекTUBJioft регенерации и ropswero воздуха в период сушки активированного угля. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ цикличеокого адсорбционного гааоочистного npon са, включающий адсорбцию спирто- эфирн смеси TI3 вентиляцио1шых выбросов на активированном угле, десорбцию смеси воддаым паром, сушку угля-нагретым воздухом при 105-90 С с понижением теХшературы в результате испарения , влаги по 6Cfc и дальнейшее повторение/ адсорбции смеси регенерировазшым уг лем 2} . Медостатками этого способа являюгся низкая степень извлечения органичес ких веществ из -вентиляционных выбросов и малая продолжительность периода сохр нения адсорбционной способности адсор. банта в каждом цикле. Цепь изобретения - повышение степе ни извлечения спирто-эфирной смеси. Постав лезшая цель достетается тем, что согласно способу циклической рекупе рации спирто-эфирной смеси из воздуха, включагощему адсорбцию спирто-эфирной смеси на активированном -угле, десорбцию смеси водяным паром, сушку угля нагретым воздухом с понижением темпе ратуры, сушку ведут с понижением температуры до 40-45 0 до полного после чего температуру по.рения влаги, до 55-60с. вышают Способ осуществляют следующим образом. Очищаемый воздух подают в адсорбер где происходит поглощение извлекаемог кокгаомента. По мере прохождения воздуха через адсорбент происходит его от11 работка, характеризующаяся движением кяэнцентрадионногю фронта сорбции и опережающего его температурного фронта Когда слой отрабатывается полностью, подачу очищаемого воздуха прекрашают и начинают подачу десорбирующего агента - пара. Происходит переход с адсорбции на фазу десорбции. По окончании фазы адсорбции уголь сушат подогретым воздухом. При этом температура адсорбента начинает понижаться, что ев детепьствует об интенсивном испарении влаги с адсорбирующей поверхности. Попнота процесса характеризуется началом подъема температуры. После прохозвдения ее наименьшего значения (40-45 С) температуру угля повышают до 55-60°С и в адсорбер снова начинают подавать очищаемый воздух. Выбранные интервалы температурных режимов связаны с процессом испарения влаги с активной поверхности адсорбента, Доведени е температуры адсорбента в период сушки до значения 40-45°С связано с продолжительностью периода подачи горячего воздуха в адсорбер и периодом интенсивного испарения влаги с активной поверхности адсорбента, который характеризуется снижением температуры адсорбента за счет испарения. Последующее повышение температуры до 55-60 С является достаточным для удаления с активной поверхности остаточной влаги. Пример. Вентиляционные выбросы, содержащие этиловый спирт и диэт ловый эфир в количестве 22 весовом соотношении 1:3 в количестве 12 л/с подают сверху вниз в адсорбер, заполненный активированным углем АР-13 высотой слоя 0,7 ми поперечной площадью 50О см . Окончание стадии адсорбции определяют фиксацией на выходе из адсорбера смеси паров, содержащихся в потоке очищаемого воздуха. Адсорбент готовят к стадии адсорбции путем обработки его снизу вверх водяным паром, имеющим температуру . Пар подают в адсорбер в течение 1 ч. Сушку адсорбента производят потоком воздуха, который предварительно нагревают в калорифере до 90 С. Стадию сушки завершают в момент, когда температура адсорбента снизилась до 40 С. Температуру адсорбера в период сушки измеряют при помощи термо- пар,установленных в корпусе aacopf-epa и уплотненных в адсорбенте.

Продопжитепьность стадии адсорбции 8,3 ч.

П р в м е р 2« Вентидяц ионные выбросы, аналогичные приведенным в примере, дчишают в усповияк, аналогичных предыдушим. После окончания стадии десорбции паром, имеющим температуру , производят сушку адсорбента потоком воаауха, нагретым до . Стадию сушки завершают в момент, когда температура адсорбента после прохождения наименьшего значения достигла 60°С.

Продолжительность стадии адсорбции составляет 10,2 ч.

П р и м е р 3, Вентиляционные выбросы, аналогичные использованным в iffnмере 1, подают при тех же условиях и тех же параметрах в адсорбер. Сушку ведут по известному способу, завершая ее в момент, когда температура адсорбента после прохождения наименьшего значения достигла eot.

Продолжительность стадии адсорбции 6,7 ч.

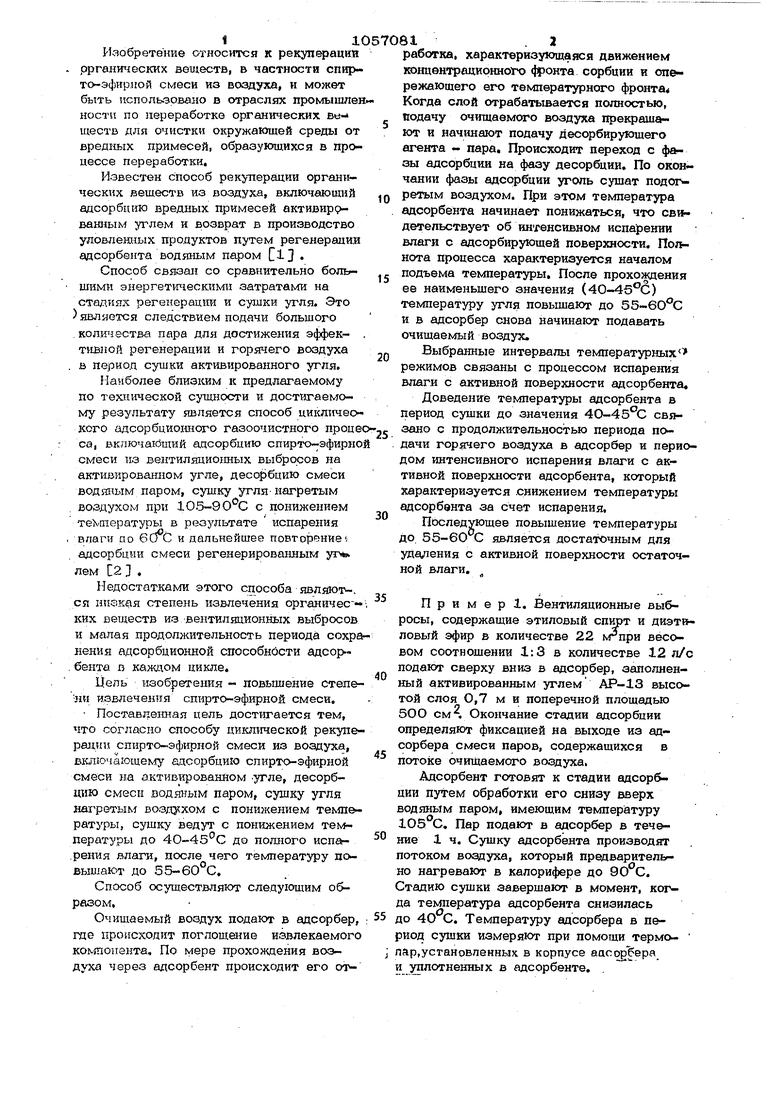

В таблице представлены сравнительные данные по. эффективности рекуперации органических вешеств из воздуха известным и предлагаемым свособамв

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рекуперации спирта и эфира из их смеси с воздухом | 1986 |

|

SU1472084A1 |

| Способ рекуперации спиртоэфирных растворителей в адсорбционных установках | 1989 |

|

SU1798772A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДЫ ИЗ ВОЗДУХА | 2004 |

|

RU2272877C1 |

| СПОСОБ РЕКУПЕРАЦИИ ОРГАНИЧЕСКИХ РАСТВОРИТЕЛЕЙ ИЗ ПАРОВОЗДУШНОЙ СМЕСИ | 1991 |

|

RU2044558C1 |

| Способ выделения примесей органических веществ или их смесей, образующих гетероазеотропы с водой, из газовых выбросов химических процессов | 1991 |

|

SU1799611A1 |

| Углеродминеральный сорбент и способ его получения | 2022 |

|

RU2802775C1 |

| АДСОРБЕР | 1991 |

|

RU2033847C1 |

| Способ рекуперации растворителей | 1978 |

|

SU931215A1 |

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 1996 |

|

RU2094097C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 2003 |

|

RU2229923C1 |

СПОСОБ ЦИКЛИЧЕСКОЙ РЕ|{УШРМ|ИИ СПИРТОиЭФИРНОЙ СМЕС| ЛЗ ВОЗДУХА,вкпючающий адсорбцию смеси на акттировавном угле, десорбцию послешей вод5аШ|1М 11аром, сушку угля нагретым воздухом с понижением температуры, 6 т л и ч а-ю вд в и с-я тем, что, с цепью повышения степенв извлечения спщ то-эфирной смеся, сушку ведут.с понижением температуры до 40-45°С до noiv полного испарения влаги, после чего T vfoepaTypy повьовают до .

-Как следует иа приведенных дан завершение стадии сушки при значениях температуры адсорбента, близких к иопользуемым в настоящее время, но с предварительным доведением их до наименьшего значения и последующим увеличением, позволяет значительно повы сить степень извлечения спирто-эфирной смеси, не изменяя общую продолжительность цикла рекуперации. Технико-экономическая эффективность предлагаемого способа обусловлена повышением степени извлечения органических вешеств из вентиляционных выбросов производства в 1,5 раза.

Авторы

Даты

1983-11-30—Публикация

1982-02-22—Подача