1

2.Решетка no п. 1, отличающаяся тем, что колосники выполнены из шаров разного диаметра,установленных на различных опорных элементах, причем шары меньшего диаметра размещены под шарами большего диаметра.

3.Решетка по п.1, отличающаяся тем, что шипы расположены на части шаровой поверхности и на- правлены внутрь полости решетки.

k. Решетка по п.1, отличающаяся тем, что шипы расположены параллельно друг другу.

5. Решетка по п.I, отличающая с я тем, что она выполнена из шаров одного диаметра с шипами.

расположенными перпендикулярно к поверхности шара.

6.Решетка по пп. 1 и , о т л ичающаяся тем, что шипы выполнены в форме конуса.

7.Решетка по пп.1 и i, отличающаяся тем, что шипы выполнены в форме полусфер.

8.Решетка по пп.1 и5 отличающаяся тем, что шипы выпол-/ нены в форме пирамиды.

9.Решетка по пп. 1 и 5, о т л ичающаяся тем, что шипы выполнены в форме цилиндра.

10.Решетка по пп. 1-9, отличающаяся тем, что шары с шипами выполнены из износостойкого неметаллического материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1989 |

|

SU1743636A1 |

| Измельчитель | 1990 |

|

SU1729578A1 |

| Центробежная мельница | 1989 |

|

SU1674958A1 |

| Мельница для тонкого измельченияМАТЕРиАлОВ | 1979 |

|

SU837401A1 |

| Устройство для измельчения материала | 1990 |

|

SU1738354A1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2636778C1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2618136C1 |

| АБСОРБЕР | 2015 |

|

RU2653833C2 |

| УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2004 |

|

RU2269049C1 |

| НАСАДКА ДЛЯ СКРУББЕРА | 2016 |

|

RU2631288C1 |

Изобретение относится к измельчению сырьевых материалов, преимущественно сухим способом, в частности к диспергирующим решеткам для центробежных измельчителей с вращающимся ротоpov и может быть использовано в промышленности строительных матеpиaJЗoв, горно-химической, металлургической, энергетической и других отраслях промышленностей.

Известны решетки для центробежных измельчителей, {имеющие просеиваю щую поверхность, выполненную в виде перфорированных листов с различными формами краев отверстий: круглые,

прямоугольные (острые),фасонные ij , .,На гладкой поверхности указанных сит измельчение и сепарация материала происходит неэффективно. Рабочая поверхность их интенсивно изнашивается, что при небольшой толщине листов вызывает необходимость частой замены си

Данные сита недостаточно прочные, особенно в местах петель проволочных элементов, через которые проходят крепежные шпильки, что приводит к их поломке при ударе о кусковые материалы.

Наиболее близким техническим решением к предлагаемому является решетка для центробежных измельчителей, включающая колосники с опорными элементами, выполненными в виде колец З

В решетке, изготовленной из отдельных стержней, резко снижается живое сечение, что уменьшает ее производительность. Увеличение габаритов решетки снижает эффективность измельчения, повышает энергозатраты на измельчение материалов, увеличивает расход металла на изготовление. Вследствие большой длины колосников по отношению к поперечному сечению, например . невозможно изготовление их из неметаллических износостойких, как правило хрупких или эластичных материалов керамики, резины или полиуретана.От удара свободно ле тя1цих кусков материалов, или сильного скоростного напора измельчаемого шлама происходит незамедлительное разрушение колосников решетки.

Целью изобретения является увеличение производительности решетки и прочности колосников.

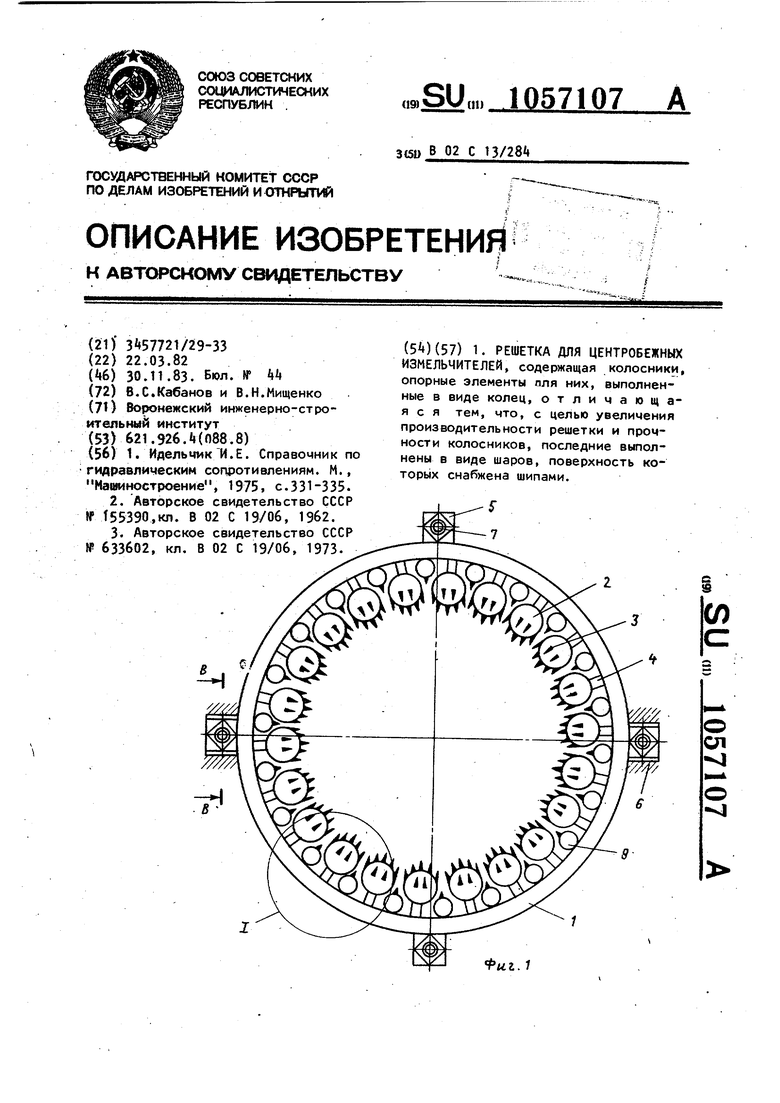

Указанная цель достигается тем, что в решетке для центробежных измельчителей, содержащей колосники с опорными -элементами, выполненными в виде колец, колосники выполнены в виде шаров, поверхность которых снабжена шипами.

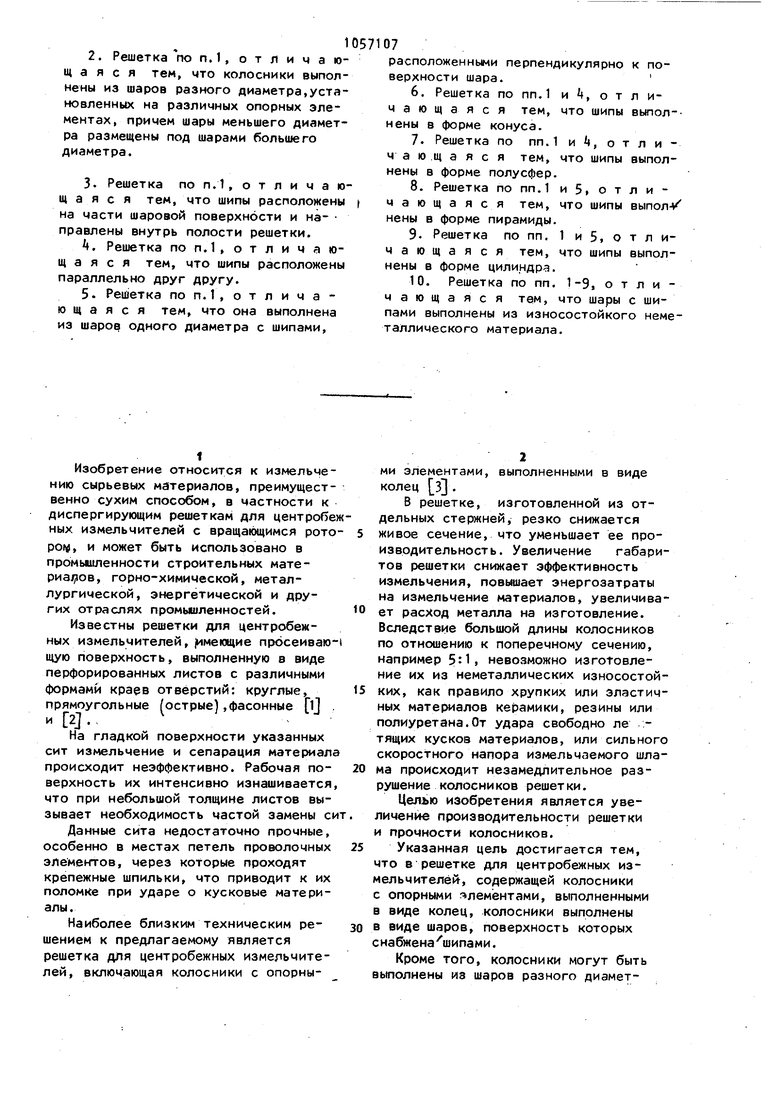

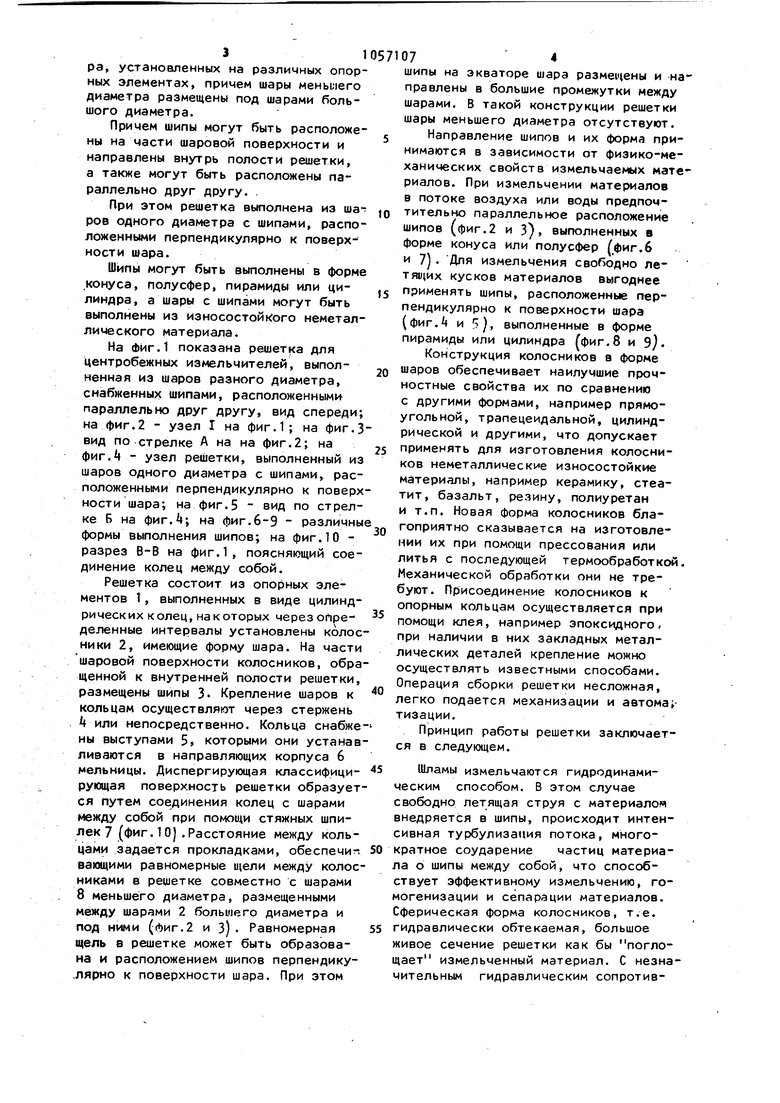

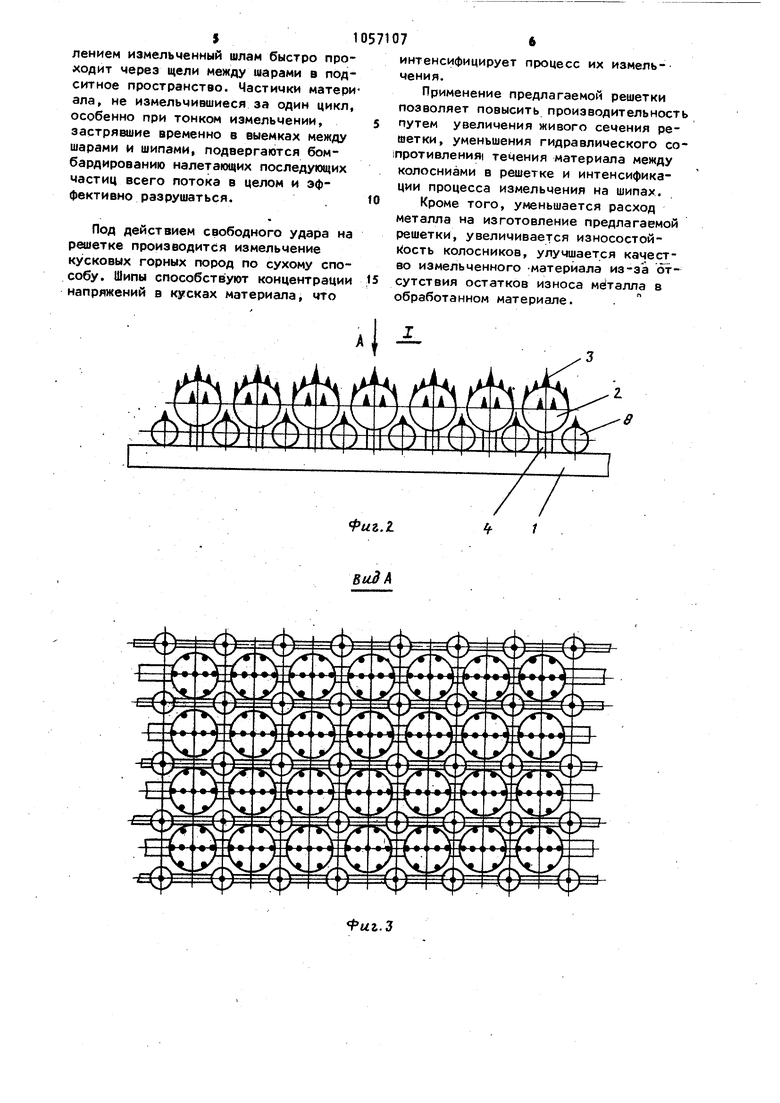

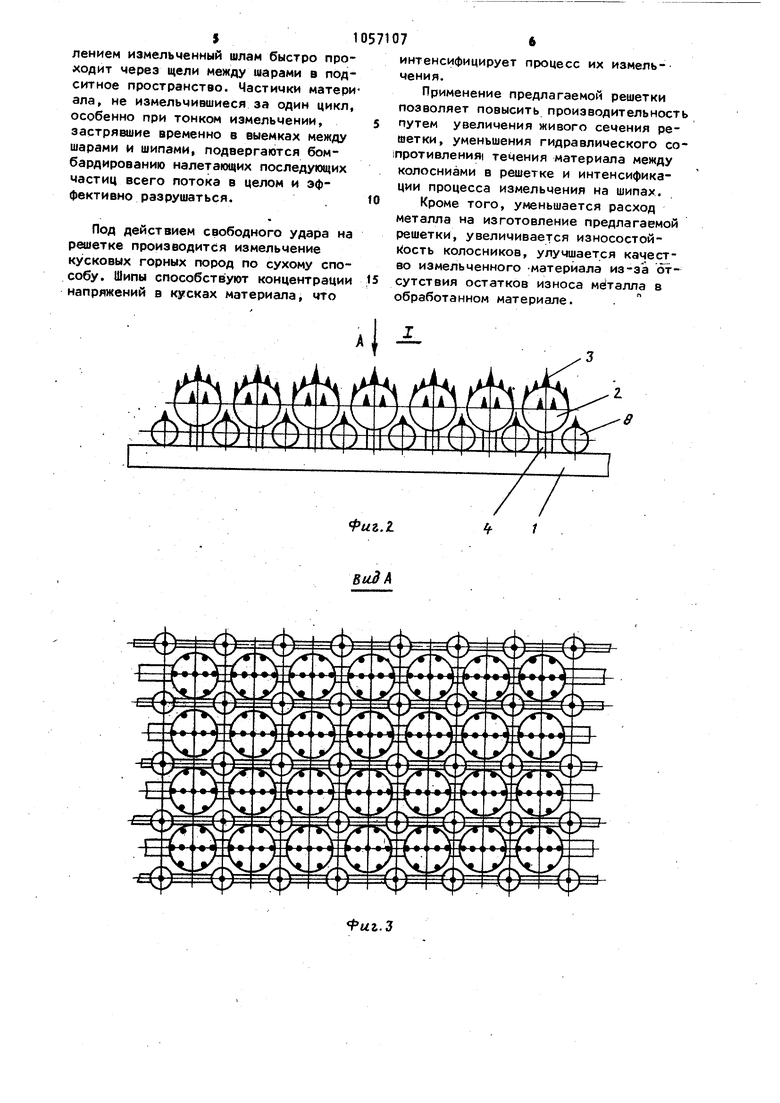

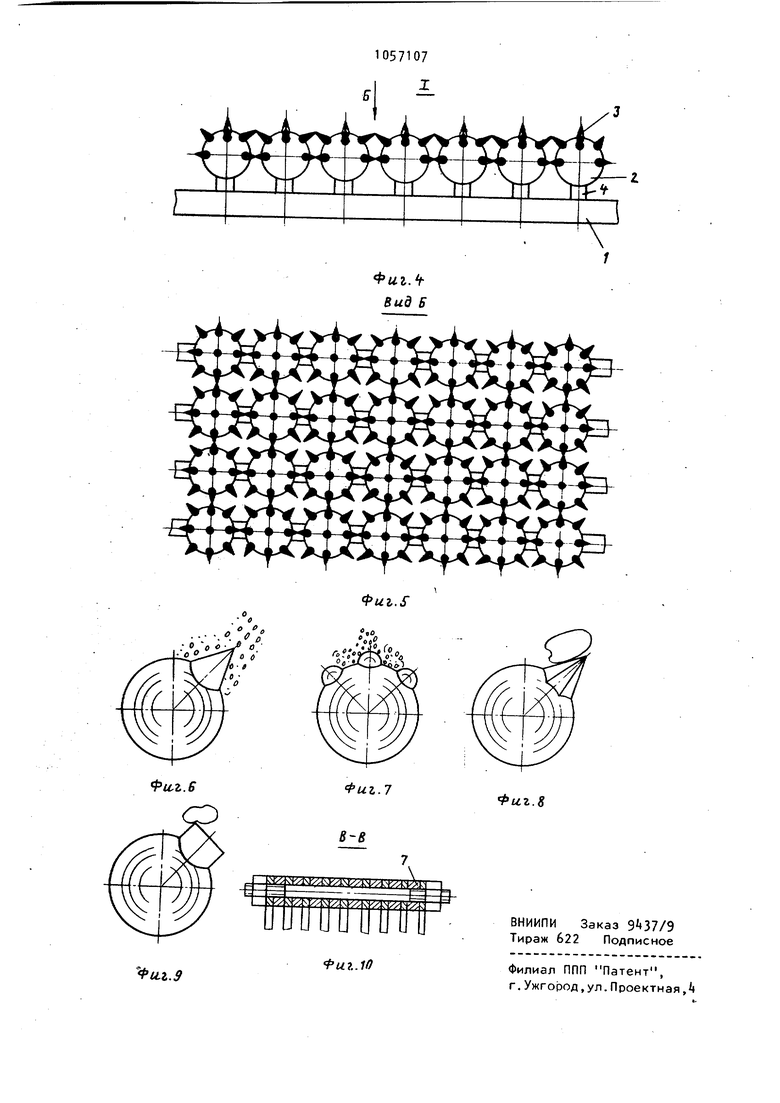

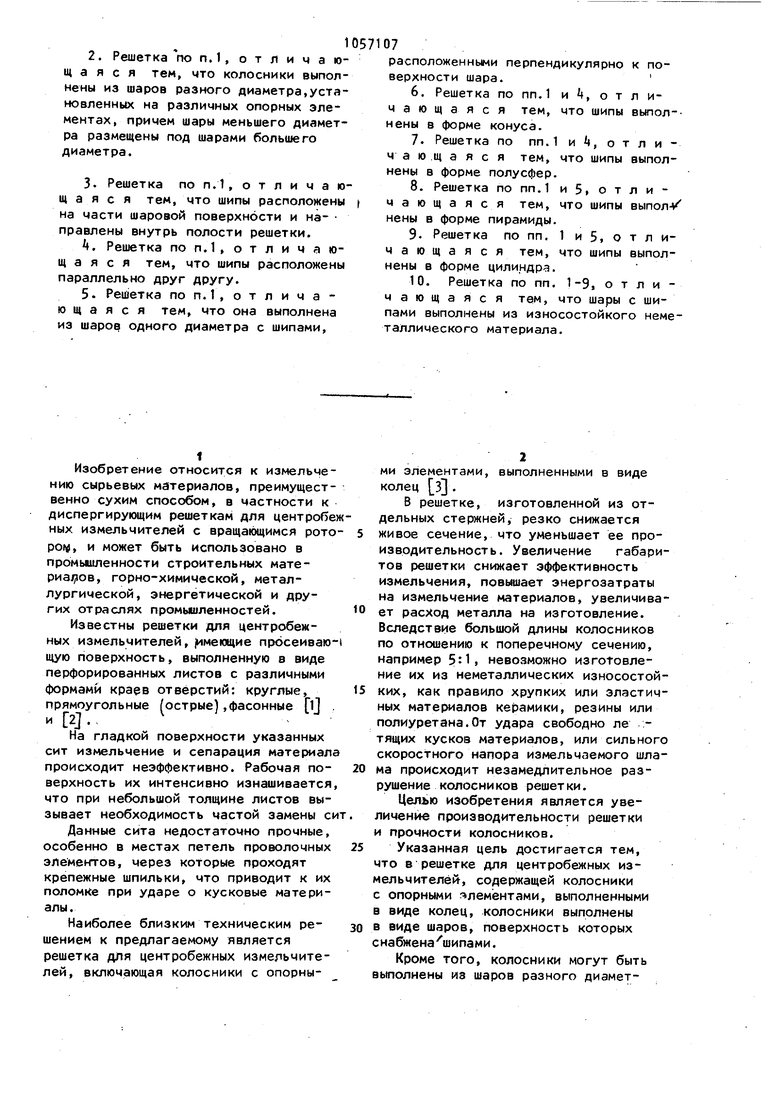

Кроме того, колосники могут быть выполнены из шаров разного диамет31pa, установленных на различных опорных элементах, причем шары меньшего диаметра размещены под шарами большого диаметра. Причем шипы могут быть расположены на части шаровой поверхности и направлены внутрь полости решетки, а также могут быть расположены параллельно друг другу. При этом решетка выполнена из шаров одного диаметра с шипами, расположенными перпендикулярно к поверхности шара. Шипы могут быть выполнены в форме конуса, полусфер, пирамиды или цилиндра, а шары с шипами могут быть выполнены из износостойк ого неметаллического материала. На Фйг.1 показана решет1 а для центробежных измельчителей, выполненная из шаров разного диаметра, снабженны шипами, расположенными параллельно друг другу, вид спереди; на фиг.2 - узел I на фиг.1; на фиг.З вид по стрелке А на на фиг.2; на фиг.Л узел решетки, выполненный из шаров одного диаметра с шипами, расположенными перпендикулярно к поверх ности шара; на фиг.5 - вид по стрелке Б на фиг.; на фиг.6-9 - различны формы выполнения шипов; на фиг,10 разрез В-В на фиг.1, поясняющий соединение колец между собой. Решетка состоит из опорных элементов Т, выполненных в виде цилиндрических колец, на которых черезоЛределенные интервалы установлены колос ники 2, имеющие форму шара. На части шаровой поверхности колосников, обра щенной к внутренней полости решетки, размещены шипы 3. Крепление шаров к кольцам осуществляют через стержень или непосредственно. Кольца снабже ны выступами 5 которыми они устанав ливаются в направляющих корпуса 6 мельницы. Диспергирующая классифицирующая поверхность решетки образует ся путем соединения колец с шарами между собой при помощи стяжных шпилек 7 (фиг. 10) .Расстояние между кольцами задается прокладками, обеспечив вающими равномерные щели между колос никами в решетке совместно с шарами 8 меньшего диаметра, размещенными между шарами 2 большего диаметра и под ними (Аиг.2 и З). Равномерная щель в решетке может быть образована и расположением шипов перпендику.лярно к поверхности шара. При этом 07 4 шипы на экваторе шара размещены и направлены в большие промежутки между шарами. В такой конструкции решетки шары меньшего диаметра отсутствуют. Направление шипов и их форма принимаются в зависимости от физико-механических свойств измельчаемых материалов. При измельчении материалов в потоке воздуха или воды предпочтительно параллельное расположение шипов (фиг.2 и 3), выполненных в форме конуса или полусфер фиг.6 и 7) . Для измельчения )дно летящих кусков материалов выгоднее применять шипы, расположенные перпендикулярно к поверхности шара (фиг. и 5j, выполненные в форме пирамиды или цилиндра Гфиг.б и 9). Конструкция колосников в форме шаров обеспечивает наилучшие прочностные свойства их по сравнению с другими формами, например прямоугольной, трапецеидальной, цилиндрической и другими, что допускает применять для изготовления колосников неметаллические износостойкие материалы, например керамику, стеатит, базальт, резину, полиуретан и т.п. Новая форма колосников благоприятно сказывается на изготовлении их при помощи прессования или литья с последующей термообработкой. Механической обработки они не требуют. Присоединение колосников к опорным кольцам осуществляется при помощи клея, например эпоксидного, при наличии в них закладных металлических деталей крепление можно осуществлять известными способами. Операция сборки решетки несложная, легко подается механизации и автома;тизации. Принцип работы решетки заключается в следующем. Шламы измельчаются гидродинамическим способом. В этом случае свободно летящая струя с материалом внедряется в шипы, происходит интенсивная турбулизаиия потока, многократное соударение частиц материала о шипы между собой, что способствует эффективному измельчению, гомогенизации и сепарации материалов. Сферическая форма колосников, т.е. гидравлически обтекаемая, большое живое сечение решетки как бы поглощает измельченный материал. С незначительным гидравлическим сопротивI 1

лением измельченный шлам быстро проходит через щели между шарами в подситное пространство. Частички матери ала г не измельчившиеся за один цикл, особенно при тонком измельчении, застрявшие временно в выемках между шарами и шипами, подвергаются бомбардированию налетающих последующих частиц всего потока в целом и эффективно разрушаться.

Под действием свободного удара на решетке производится измельчение кусковых горных пород по сухому способу. Шипы способствуют концентрации напряжений в кусках материала, что

571076

интенсифицирует процесс их измельчения.

Применение предлагаемой решетки позволяет повысить производительность 5 путем увеличения живого сечения решетки, уменьшения гидравлического со1противления| течения материала между колосниами в решетке и интенсификации процесса измельчения на шипах.

Кроме того, уменьшается расход металла на изготовление предлагаемой решетки, увеличивается износостойkocTb колосников, улучшается качество измельченного -материала из-за о тсутствия остатков износа металла в обработанном материале.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иделышк И.Е | |||

| Справочник по гидравлическим сопротивлениям | |||

| М., Машиностроение, 1975 | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-11-30—Публикация

1982-03-22—Подача