(54) МЕЛЬНИЦА ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Мельница для мокрого измельчения | 1977 |

|

SU641989A1 |

| Роторная мельница | 1976 |

|

SU641988A1 |

| Рассекатель ротора мельницы мокрого измельчения | 1979 |

|

SU865386A1 |

| Мельница | 1980 |

|

SU902809A1 |

| Роторная дробилка | 1989 |

|

SU1715413A1 |

| Устройство для приготовления глинистых растворов | 1985 |

|

SU1294629A1 |

| Центробежная многоступенчатая мельница | 1989 |

|

SU1643080A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| Центробежная мельница | 1988 |

|

SU1546138A1 |

| Флотационная машина | 1990 |

|

SU1738366A1 |

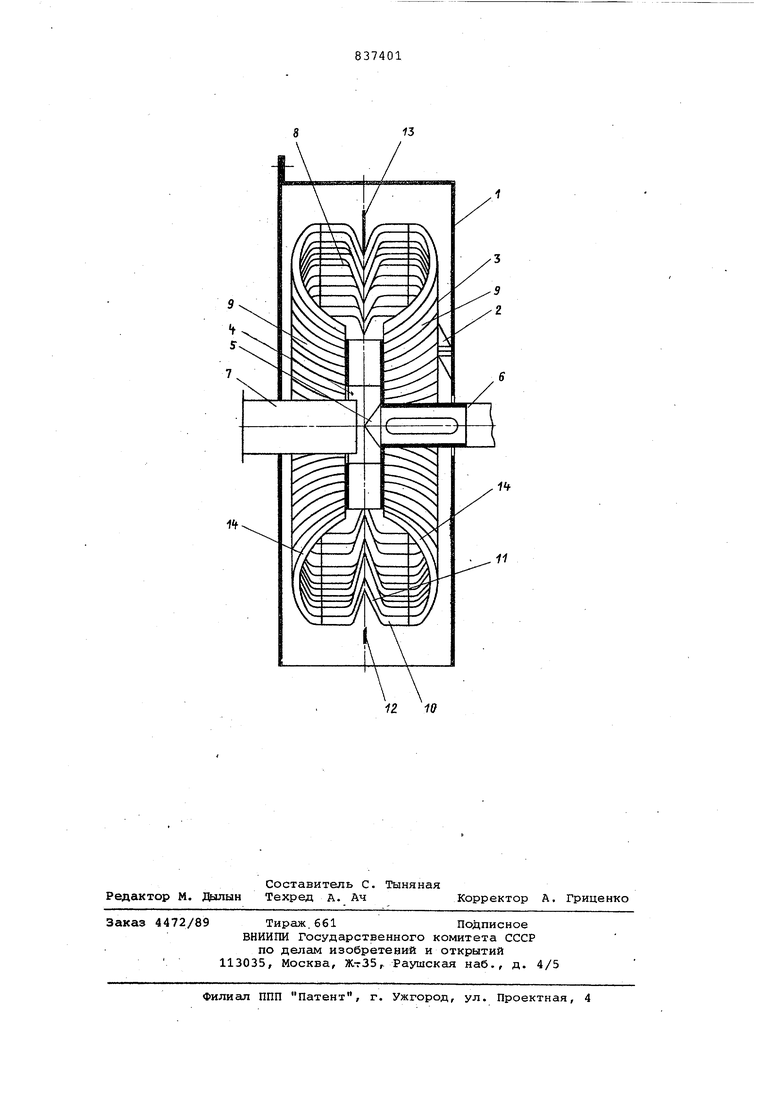

Изобретение относится к тонкому измельчению материалов по мокрому и сухому способам и предназначено для использования в промышленности строительных материлов, производства алюминия, горно-химической и других. Известны мельницы для струйноцентробежного тонкого измельчения различных материалов, состоящие из разгонного лопастного ротора, расположенного на горизонтальном валу привода, и диспергирукщей решетки, опоясывающей его,выполненной в виде перфорированного листа или отдельно составленных колосников, образующих цилиндрическую поверхность l . Однако данные мельницы, работающие по струйно-центробежному принципу измельчения материалов на классифицирующей поверхности, имеют небольШую производительность, большой удель ный расход электроэнергии, низкое качество обработанного материала и практически не получили еще широкого применения в промлшленности. Это происходит вследствие малой зоны контакта центробежных струй с диспергирующей решеткой. Увеличение зоны контакта струй за счет увеличения диаметра решетки ведет к ослаблению кинетической энергии центробежных струй при взаимодействии с решеткой, что способствует снижению эффективности из мельчения и уменьшению прохождения измельченного материала через щели в решетке. Увеличение диаметра лопастного ротора и решетки значительно увеличивает расход электроэнергии. Мельницы не способствуют использованию конструктивных возможностей самой решетки, направленных на эффективное использование энергии ударных струй, выброшенных из лопастного ротора. Наиболее близким по технической сущности и достигаемому результату к изобретению является мельница для тонкого измельчения материалов, содержащая корпус, расположенный на горизонтальном валу в рабочем прост-, ранстве сепарадионной ранетки соосно с загрузочным патрубком, лопастной ротор с коническим рассекателем f2j. Недостаток конструкции мельнииы заключается в том, что активное живое пропускное сечение диспергирующей решетки ограничено, вследствие размещения клиновидного кольца на внутренней цилиндрической поверхнос ти решет:ки в зоне выброса струй из попастного ротора уменьшается полезная площадь решетки, так как щели между колосниками перекрыты, а также из-за прямолинейного продольного профиля колосников. Это приводит к уменьшению производительности мель|1ицы. Коническая поверхность боковых решеток вместе с недостаточной сепарационной поверхностью их способствует торможению инерционного движения струй, выброшенных из лопастного ротора, уменьшая тем самым эффективность измельченияматериалов. Цель ийобретения - повышение производительности, эффективности процесса измельчения. Поставленная цель достигаетсятем что в мельнице для тонкого измельчения материалов, содержащей корпус, расположенный на горизонтальном валу в рабочем пространстве сепарационной решетки соосно с загрузочным патрубком и лопастной ротор с коническим рассекателем, колосники сепарационно решетки снабжены выступами с внутрен ней ее стороны в виде V-образной фор мы, вершины которых расположены по оси мельницы и обращены к центру лопастного ротора, а с наружной сторон в них размещены идентичные им по фор ме впадины, причем продольный геомет рический профиль торцовой части коло ников выполнен овальным, образукщий поверхности в форме усеченного эллип соида, вогнутые стороны которых направлены во внутрь решетки. На чертеже изображена мельница, продольный разрез. Мельница состоит из корпуса 1, в котором на кронштейне 2 жестко кре пится диспергирующая решетка 3. В центральной части диспергирующей решетки 3 находится лопастной ротор 4, укрепленный коническим рассекателем 5 к горизонтально расположенному валу б. Вертикальная ось мельницы проходит через меридианную плоскость ло пастного ротора 4. Загрузочный патру бок 7 присоединен к корпусу 1 соосно Всшу 6. Диспергирующая решетка 3, устя1новленная симметрично вертикальной оси мельницы, состоит из центральной решетки 8 и прилегающих к не в основаниях торцовых решеток 9. Цен тральная решетка 8 собрана из отдель ных, радиально установленных с зазором, центральных колосников 10, имеющих продольный прямолинейный профил с концов, переходящий плавно по радиусу к центру в выступы 11, которые . выполнены в виде V-образной формы с углом при вершине 20-80, большее значение угла предпочтительно для бо лее вязких материалов. Таким образом образуется ломанная активная рабочая поверхность Центральных колосников которая больше бывшей прямолинейной более чем в 2 раза. Вершины выступов 11 центральных колосников 10 располоены по оси мельницы и обращены к ентру лопастного ротора 4, ас проивоположной стороны выступов 11 размещены идентичные им по форме впадины 12 . В сборе центральные колосники 0 совместно с их выступами 11 образуют симметричные сепарационные поверхности центральной решетки 8 цилиндроконической формы которые по малым основаниям усеченных конусов соединены внутри ее и по большим основаниям - с раздельными цилиндрическими поверхностями. Внутри V-образных пазов 12 к их вершине установлена дисковая диафрагма 13, направленная перпендикулярно горизонтальной оси мельнкцы. Торцовые решетки 9 собраны из отдельных колосников 14, продольный геометрический профиль которых выполнен овальным и образует поверхности в форме усеченного эллипсоида, вогнутые стороны которых направлены во внутрь диспергирующей решетки 3. Таким образом дополнительно увеличивается активное живое сечение торцовых решеток более чем в 1,5 раза. Овальные колосники 14 примыкают к центральным колосникам 10 плавно по радиусу, а с противоположной стороны они обрываются у внешней стороны лопастного ротора 4.-Колосники диспергирующей решетки 3 изготавливаются литьем из высокотвердого, абразивостойкого сплава, например ИЧХ 20Рф, или износостойкой резины марки типа 6252. Кроме того, диспергирующая решетка 3 может быть изготовлена из перфорированного листа. Мельница работает следующим образом. Материал например сырьевой мелоглиняный шлам, подлежащий измельчению, через загрузочный патрубок 7 коническим рассекателем 5 направляется самотеком в лопастной ротор 4, который с большой центробежной силой выбрасывает его в меридианной плоскости. Свободно летящая струя ударяется о V-образные выступы 11 центральных колосников 10, на которых начинается разрушение коагуляционной структуры вязко-пластичной среды материала, измельчение и его сепарация. Кондиционная часть шлама через щели между V-образными выступами 11 выходит во впадины 12 и корпус 1. При этом цилиндрическая диафрагма 13 разделяет потоки струй во впадине, способствуя его быстрому отводу из них. Дальнейшее инерционное движение потоков струй с плавными переходами с выступов 11 на прямолинейную часть центральных колосников 1Q и по вогнутой поверхности овальных колосников 14 способствует эффективной сепарации и измельчению материала. Освобождаемая при этом поверхность диспергирующей решетки 3 позволяет новой очередной струе,выброшенной из лопастного ротора 4, контактировать с ней, а не погружаться в поток. Весь измельченный материал, прошедший через щели между колосниками 10 и 14, попадает в корпус 1, откуда самотеком направляется в мельйичный приямок. Большие частицы материала, не прошедшие через щели в диспергируюшей решетке 3, обладая большей кинетической энергией, пройдя криволинейную поверхность в форме усеченного эллипсоида по торцовым решеткам 9, попадают в зону выброса струй из лопастного ротора 4 в вовлекаются в повторную обработку. Эффективность разрушения их повышается ва счет увеличенной активной рабочей поверхности диспергарующей решетки 3, возможности большего количества выброса материала из лопастного ротора 4 Наличие выступов на колосниках центральной решетки в виде V-образной формы, образующие симметричные сепарационные поверхности; цилиндроконической формы и торцовых решеток в форме усеченного эллипсоида, а также уменьшение сопротивления инерционного движения струй позволяет увеличить площадь проходного сечения диспергирующей решетки более чем в 3,5 раза, следовательно, увеличивается и производительность мельницы более чем в 3,5 раза, повышается эффективность измельчения материалов без ч дополнительных энергозатрат.

Формула изобретения

Мельница для тонкого измельчения материалов, содержащая корпус, расположенный на горизонтальном валу и рабочем пространстве сепарационной решетки соосно с загрузочным патрубком. И лопастйой ротор с коническим рассекателем.

отличающаяся

тем, что, с целью повышения эффективности процесса измельчения, колосники решетки с внутренней ее стороны

снабжены выступами V-образной форкы, вершины которых расположены по оси мельницы и обращены к центру лопастного ротора, а с наружной стороны в них размещены идентичные им по форме впадины, причем продольный геометрический профиль торцовой части колосников решетки выполнен овальным и образует поверхности в форме усеченного эллипсоида, вогнутые стороны которых направлены во внутрь решетки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

193385, кл. В 02 С 13/12, 1965.

11

12 Iff

Авторы

Даты

1981-06-15—Публикация

1979-05-16—Подача