ел

N0

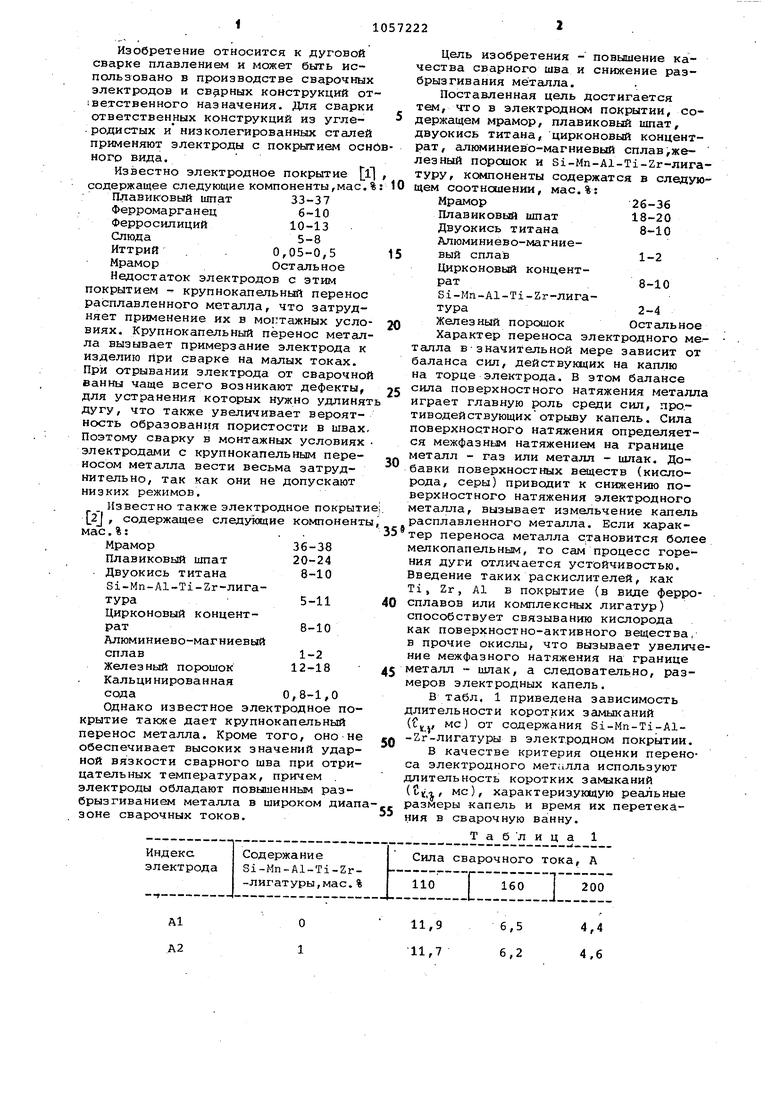

N0 N3 Изобретение относится к дуговой сварке плавлением и может быть использовано в производстве сварочных электродов и конструкций от 1ветственного назначения. Для сварки ответственных конструкций из угле.родистых и низколегированных сталей применяют электроды с покрытием осн ногр вида. Известно электродное покрытие i содержащее следующие компоненты,мае. Плавиковый шпат 33-37 Ферромарганец 6-10 Ферросилиций 10-13 Слюда5-8 Иттрий . . 0,05-0,5 МраморОстальное Недостаток электродов с этим покрытием - крупнокапельный перенос расплавленного металла, что затрудняет применение их в монтажных усло виях. Крупнокапельный перенос метгш ла вызывает примерзание электрода к изделию 11ри сварке на малых токах. При отрывании электрода от сварочно ванны чаще всего возникают дефекты, для устранения которых нужно удлиня дугу, что также увеличивает вероятнскгть образования пористости в швах Поэтому сварку в монтажных условиях электродами с крупнокапельным переносом металла вести весьма затруднительно, так как они не допускают низких режимов. Известно также электродное покрыти 2, содержащее следукюдие компонент мае.%; Мрамор36-38 Плавиковый шпат 20-24 Двуокись титана 8-10 Si-Mn-Al-Ti-Zr-лигатура5-11Цирконовый концентрат8-10Алюминиево-магниевый сплав 1-2 Железный порошок 12-18 Кальцинированная сода 0,8-1,0 Однако известное электродное покрытие также дает крупнокапельный перенос металла. Кроме того, оно не обеспечивает высоких значений ударной вязкости сварного шва при отрицательных температурах, причем . электроды обладают повышенным разбрызгиванием металла в широком диап зоне сварочных токов. Цель изобретения - повышение качества сварного шва и снижение разбрызгивания металла. Поставленная цель достигается тем, что в электродном покрытии, содержащем мрамор, плавиковый шпат, двуокись титана, цирконовый концентрат, алюминиево-магниевый сплав,железный порошок и 81-Мп-А1-Т1-2г-лигатуру, ксяипоненты содержатся в следующем соотношении, мас.%: Мрамор26-36 Плавиковый шпат18-20 Двуокись титана8-10 Алюминиево-магниевый сплав1-2 Цирконовый концентрат8-10Б1-мп-А1-т1-2;г-лигатура2-4Железный порошок Остальное Характер переноса электродного ме.талла в-значительной мере зависит от баланса сил, действукщих на каплю на торце электрода. В этом балансе сила поверхностного натяжения металла играет главную роль среди сил, противодействующих отрыву капель. Сила поверхностного натяжения определяется межфазным натяжением на границе металл - газ или металл - шлак. Добавки поверхностных веществ (кислорода, серы) приводит к снижению поверхностного натяжения электродного металла, вызывает измельчение капель расплавленного металла. Если характер переноса металла становится более мелкопапельным, то сам процесс горения дуги отличается устойчивостью. Введение таких раскислителей, как Ti, Zr, А1 в покрытие (в виде ферросплавов или комплексных лигатур) способствует связыванию кислорода как поверхностно-активного вещества, в прочие окислы, что вызывает увеличение межфазного натяжения на границе металл - шлак, а следовательно, размеров электродных капель. В табл, 1 приведена зависимость длительности коротких замыканий (€ , мс) от содержания Si-Mn-Ti-Al-Zr-лигатуры в электродном покрытии. В качестве критерия оценки переноса электродного металла используют длительность коротких за№лканий ( мс), характеризующую реальные размеры капель и время их перетекания в сварочную ванну. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1976 |

|

SU617214A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

| Электродное покрытие для сварки низкоуглеродистых и низколегированных сталей | 1990 |

|

SU1759588A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2107602C1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| Состав электродного покрытия | 1990 |

|

SU1738566A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ X80 | 2008 |

|

RU2387525C2 |

ЭЛЕКТРОДНОЕ ПОКРЫТИЕ, содержащее мрамор, плавиковый шпат, двуокись титана, цирконовьш концентрат. алюминиево-магниевый сплав, железный порошок и 31-Мп-А1-Т1-2г-лигатуру, отличающееся тем, что, с целью повыдения качества сварного шва, уменьшения разбрызгивания электродного металла, покрытие содержит компоненты в следующем соотношении, мае.%: Мрамор. 26-36 Плавиковый шпат18-20 Двуокись титана8-10 31-Мп-А1-Т1-гг-лигатура 2-4 Цирконовый концентрат8-10 Алюминиево-магниевый сплав 1-2 Железный порошок Остальное (Л

А1

О 1 А 2

4,4

6,5 4,6 6,2

Из табл. 1 видно,.что q увеличением содержания лигатуры в покрытии перенос становится более крупнокапёльньм. Установлено, что электроды, характеризующиеся величиной «.-j 15 м не позволяют выполнять качественные сварные швы в различных пространственных положениях, что вызвано примерзанием их к изделию.

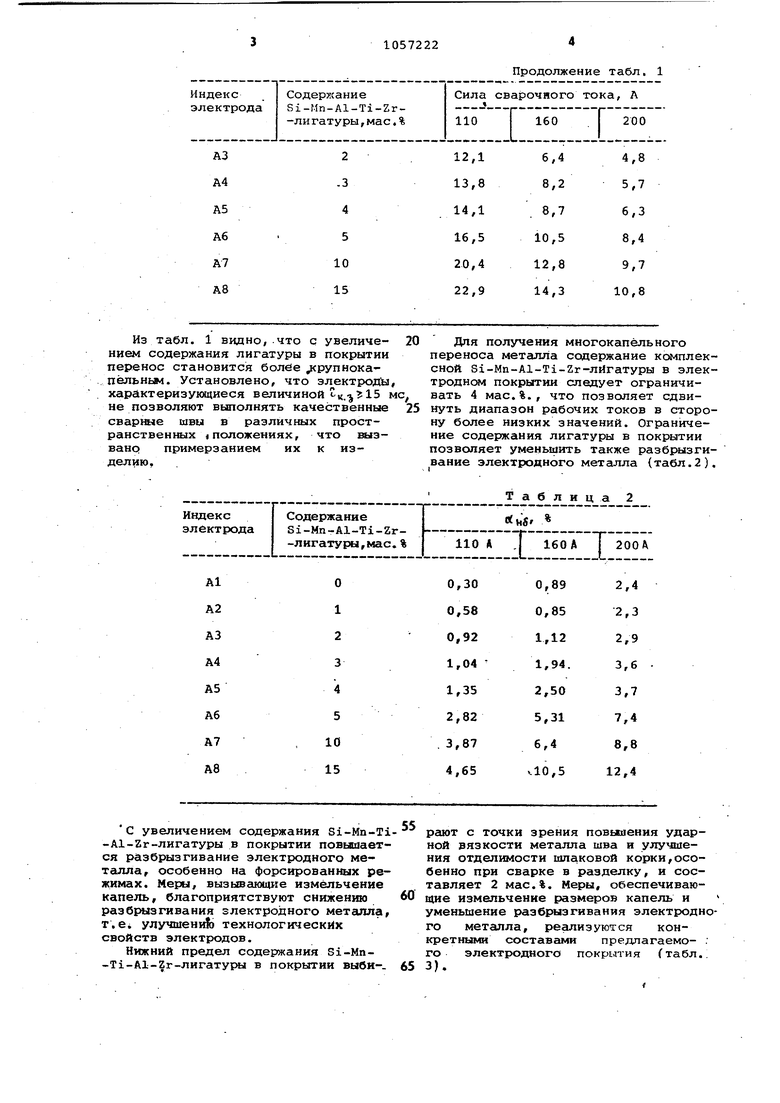

с увеличением содержания Si-Mn-Ti -Al-Zr-лнгатуры в покрытии повышается разбрызгивание электродного металла , особенно на форсированных режимах. Меры, вызывающие измельчение капель, благоприятствуют снижению разбрызгивания глектродного метгшла, T.ei улучшений технологических свойств электродов.

Нижний предел содержания Si-Mn-Ti-Al-Zr-лигатуры в покрытии выби-.

Продолжение табл, 1

Для получения многокапёльного переноса металла содержание комплексной Si-Mn-Al-Ti-Zr-лriгaтypы в электродном покрытии следует ограничивать 4 мае.%., что позволяет сдвинуть диапазон рабочих токов в сторону более низких значений. Ограничение содержания лигатуры в покрытии позволяет уменьшить также разбрызгивание электродного метгшла {табл.2).

рают с точки зрения повьыения ударной вязкости металла шва и улучшения отделимости шлаковой корки,особенно при сварке в разделку, и составляет 2 мас.%. Меры, обеспечивающие измельчение размеров капель и уменьшение разбрызгивания электродного металла, реализуются конкретными составами предлагаемо- . го электродного покрытия (табл.:

3).

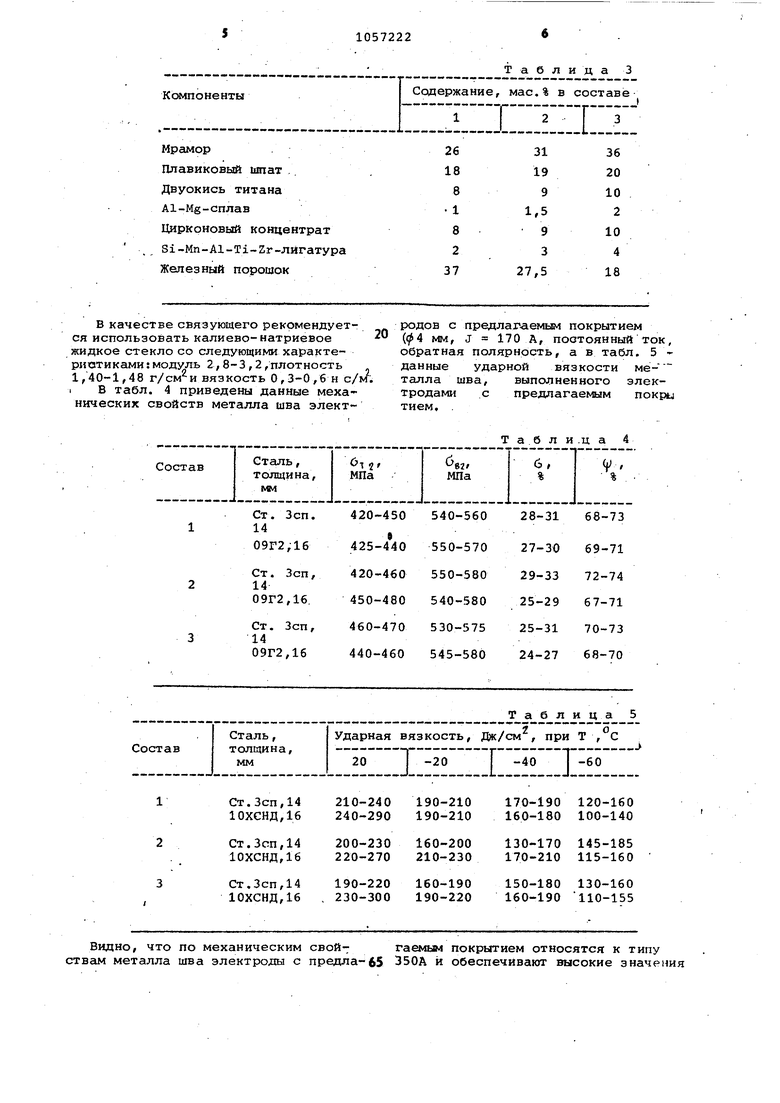

Мрамор

Плавиковый шпат Двуокись титана Al-Mg-сплав Цирконовый концентрат 31-Мп-А1-Т1-2г-лИгатура Железный порошок В качестве связующего рекомендуется использовать калиево-натриевое жидкое стекло со следующими характеристиками :модуль 2,8-3,2/плотность 1,40-1,48 г/сми вязкость 0,3-0,6 и с/м ч В табл. 4 приведены данные механических свойств металла шва электВидно, что по механическим свой-: ствам металла шва электроды с предла-65

Т а б л и д а

31

36 20 10

19

9

1,5

2 10

9

3

4 18

27,5

Табли-ца 4

Таблица 5 родов с предлагаемым покрытием (4 мм, J 170 А, постоянный ток, обратная полярность, а в табл. 5 данные ударной вязкости ме- талла шва, выполненного электродами с предлагаемым покры тием, , гаемым покрытием относятся к типу 350А и обеспечивают высокие значения

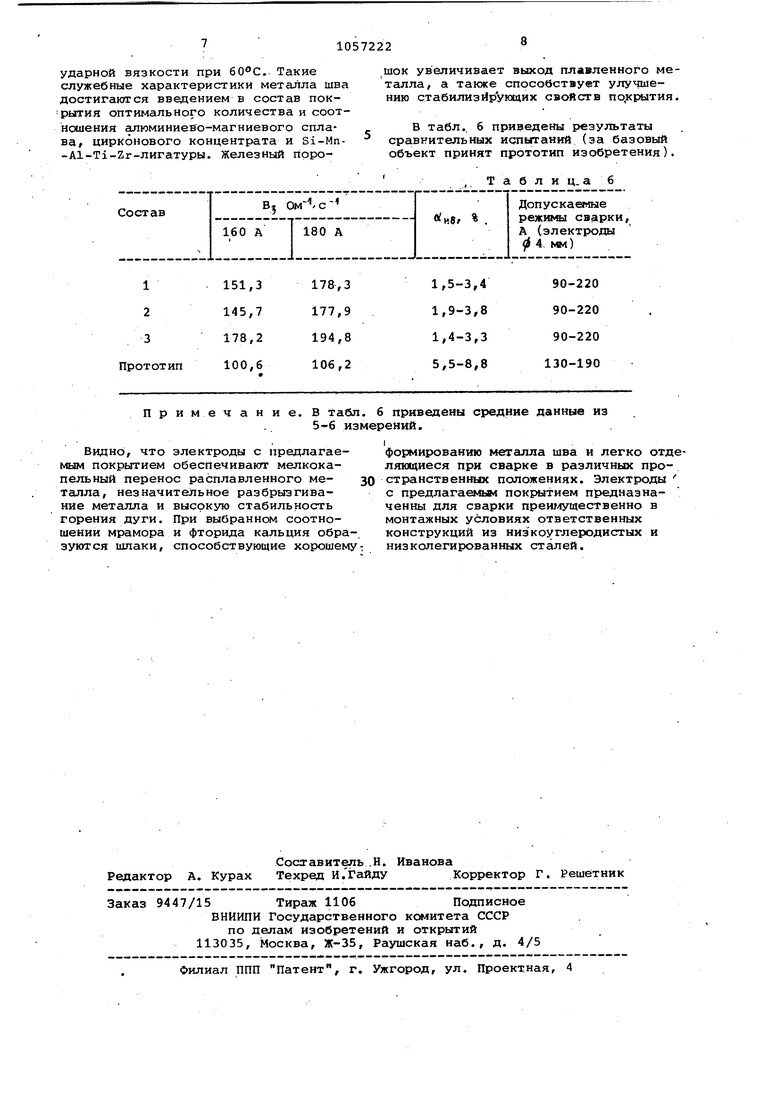

ударной вязкости при . Такие служебные характеристики металла шва достигаются введением в состав покрытия оптимального количества и соотношения алюминиев о-магниевого сплава, цирконового концентрата и Si-Mn-Al-Ti-Zr-лигатуры. Железный пороПримечание. В табл. б приведены 5-6 измерений. Видно, что электроды с предлагаемым покрытием обеспечивают мелкокапельный перенос расплавленного металла, незначительное разбрызгивание металла и высокую стабильность горения дуги. При выбранном соотношении мрамора и фторида кальция обра зуются шлаки, способствующие хорошем

шок увеличивает выход плавленного металла, а также способствует улучшению стабилизйрукадих свойств по,крытия.

В табл. 6 приведены результаты сравнительных испытаний (за базовый объект принят прототип изобретения).

, Т а б л и ц. а б средние данные из формированию металла шва и легко отделяющиеся при сварке в различных пространственных положениях. Электроды с предлагаемым покЕилтием предназначенны для сварки преимущественно в монтажных условиях ответственных конструкций из низкоуглеродистых и низколегированных сталей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления зубных протезов | 1926 |

|

SU5377A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электродное покрытие | 1973 |

|

SU480516A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-30—Публикация

1982-12-01—Подача