Изобретение относится к сварке, а именно к составу электродного покрытия, применяемого преимущественно для сварки углеродистых и низколегированных сталей во всех пространственных положениях в различных отраслях машиностроения, в частности для сварки узлов и оборудования АЭС.

Известен электрод с низководородистым покрытием, предназначенный для сварки горизонтальных швов, а также швов, расположенных под углом 5 - 25° к горизонту (на спуск и на подъем), в состав покрытия которого входят

Двуокись циркония8-25

Двуокись кремния8-18

Фторид металла0,5 - 4

Карбонат кальция + карбонат магния

Железный порошок

Кремний

Марганец

Гематит

Магний или сплав

алюмомагниевый

10-24

20-50

0,2 - 2,8

3-10

1.5

0,2-1,5

а

ь со

00

о

Оксид щелочного металла 1-5 Органическая связка 1,5

При эом отношении СаСОз:МдСОз

0,15 - 0,30; фторид металла: (СаСОз +

+МдСОз) - 0.02 - 0,4 и Sl:(CaCOs + МдСОз)

0,117.

Состав обмазки данного электрода

позволяет достичь хорошего качества электродного покрытия, однако осуществление процесса сварки в вертикальном и потолочном положениях не представляется возможным.

Наиболее близким к предлагаемому является состав электродного покрытия, преимущественно для сварки низколегированных сталей, содержащий следующие компоненты, мас.%:

Мрамор35-40

Рутил12-18

Ферросилиций6-9

Ферромарганец5-8

Ферротитан1-4

Железный порошок 5-10

Гематит1,9-6

Графит0,1-0,5

Плавиковый шпат Остальное

При этом отношение графита к гематиту выбрано в пределах 0,05 - 0,2.

Состав известного покрытия электрода не обеспечивает необходимого качества покрытия из-за высокого содержания в нем мрамора и наличия ферросилиция 45%, который даже после пассивирования вызывает вспухание и растрескивание при взаимодействии с жидким стеклом. Кроме того, сварка в вертикальном и потолочном положениях вызывает существенные затруднения, а сварка в этих положениях в разделку практически невозможна из-за стекания металла, т.е. образования наплывов и подрезов.

Целью изобретения является повышение сварочного-технологических свойств электродного покрытия и его качества за счет улучшения технологичности .

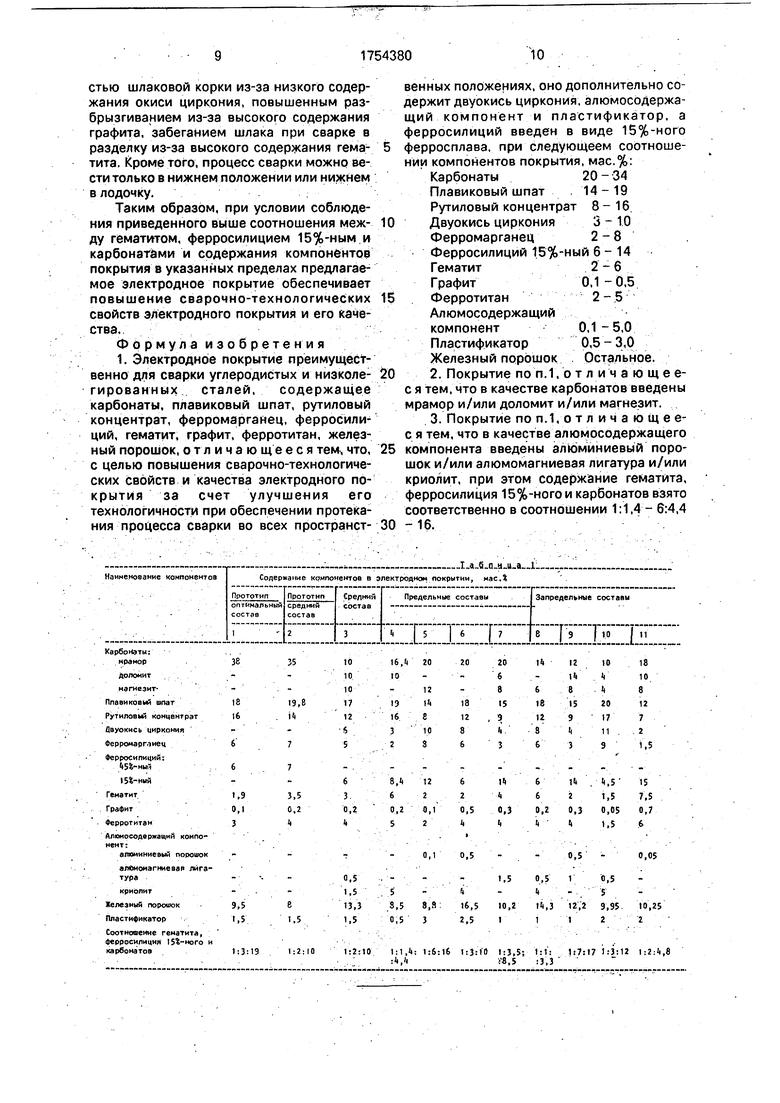

Поставленная цель достигается тем, что электродное покрытие, включающее карбонаты, плавиковый шпат, рутиловый концентрат, двуокись циркония, ферромарганец, ферросилиций 15%-ный, гематит, графит, Ферротитан, алюмосодержащий компонент, железный порошок и пластификатор, содержит компоненты в следующем соотношении, мас.%:

Карбонаты20-34

Плавиковый шпат14-19

Рутиловый концентрат 8-16 Двуокись циркония3-10

Ферромарганец2-8

Ферросилиций 15%-ный 6-14 Гематит2-6

Графит0,1 -0,5

Ферротитан2 - 5

Алюмосодержащий компонентО, I - 5

Пластификатор0,5 - 3

Железный порошок Ос альное

При этом содержание гематита, ферросилиция 15%-ного и карбонатов взято соответственно в соотношении 1:1,4 - 6:4,4 - 16. Коэффициент массы покрытия электрода составляет 50 - 60%. Электродное покрытие

содержит в качестве алюмосодержащего

компонента алюминиевый порошок и/или

алюминиевую лигатуру и/или криолит.

Предлагаемый состав электродного по0 крытия обеспечивает повышение качества этого покрытия, выражающегося в уменьшении брака при опрессовке, прокалке, транспортировке и повторной прокалке электродов перед употреблением за счет от5 сутствия вспухания и снижения количества дефектов покрытия: сколов, трещин, вмятин, надрывов, задиров и др. Кроме того, улучшается отделимость шлаковой корки и уменьшается склонность к лорообразова0 нию.

Введение в состав покрытия гематита, ферросилиция 15%-ного и карбонатов в указанном соотношении позволяет повысить качество электродного покрытия путем

5 улучшения реологических свойств обмазочной массы при нанесении ее на стержень, а также за счет устранения вспухания и растрескивания электродного покрытия в процессе изготовления,

0 Отклонения в большую или меньшую сторону от предлагаемого соотношения гематита, ферросилиция 15%-ного и карбонатов (1:(1,4 - 6):(4,4 - 16) приводят к нарушению баланса при взаимодействии

5 компонентов покрытия с жидким стеклом, а также нарушению процесса изготовления в целом, что ведет к возникновению надрывов, задиров и растрескиванию в процессе подвяливания и прокалки, сколов и других

0 механических дефектов при транспортировке. Кроме того, несоблюдение указанного соотношения делает невозможной сварку в вертикальном и потолочном положениях и ведет к повышению вероятности образова5 ния пор.

Возможность получения одинакового соотношения гематита, ферросилиция и карбонатов в предлагаемом покрытии и покрытии-прототипе не обеспечивает высоко0 го качества последнего, так как оно характеризуется более высоким содержанием мрамора, а также содержит ферросилиций 45%-ный, а не 15%-ный, Частички ферросилиция 45%-ного имеют неправиль5 ную остроугольную форму, что ухудшает реологические свойства обмазочной массы и затрудняет опрессовку. В противоположность этому ферросилиций 15%-ный представляет собой гранулированный ферросплав, частички которого имеют правильную сфероидальную форму, что обеспечивает хорошую опрессовку.

Улучшение реологических свойств обмазочной массы достигается при введении в состав покрытия гематита, характеризующегося мелкодисперсностью. Гематит заполняет микропустоты между частичками остальных компонентов и выполняет функции смазки, облегчая экструзию обмазочной массы при опрессовке электродов. Этот эффект не наблюдается, если содержание гематита в покрытии ниже 2%. При содержании гематита в покрытии свыше 6% ухуд- шаютея механические свойства наплавленного металла вследствие насыщения его кислородом, а также увеличивается разбрызгивание. Отсутствие вспухания и растрескивания вызвано введением в покрытие ферросилиция 15%-ного, который не взаимодействует с жидким стеклом, как это имеет место при использований даже пассивированного ферросилиция 45%-ного. Содержание ферросилиция 15%- ного в покрытии должно быть свыше 6%, так как при меньшем его количестве возрастает вероятность возникновения пористости. При содержании 15%-ного ферросилиция в покрытии свыше 14% увеличивается содержание кремния в наплавленном металле, что ведет к ухудшению качества наплавленного металла.

Уменьшение количества карбонатов в покрытии благотворно сказывается на реологических свойствах обмазочной массы. Но наличие их в покрытии ниже 20% повышает склонность металла шва к порообразованию вследствие недостаточной газовой защиты. При содержании карбонатов в покрытии свыше 34% ухудшаются реологические свойства обмазочной массы, так как они хуже других компонентов, применяемых в электродном производстве, смачиваются жидким стеклом. Вследствие этого для обеспечения необходимой пластичности обмазочной массы в нее надо вводить повышенное количество жидкого стекла, что затрудняет удаление влаги из покрытия в процессе сушки и прокалки. Это приводит к образованию трещин на поверхности покрытия и его вспуханию. Подбор карбонатов для введения в электродное покрытие осуществляется на основании анализа их физических свойств, степени токсичности и стоимости. В результате этой работы были выбраны мрамор, доломит и магнезит.

При содержании плавикового шпата в покрытии менее 14% повышается вероятность образования пор в наплавленном металле. Увеличение содержания плавикового

шпата в покрытии выше 19% ведет к ухудшению сварочно-технологических свойств; снижается стабильность горения дуги, ухудшается укрываемость валика шлаком.

Рутиловый концентрат введен в состав

покрытия для обеспечения шлаковой защиты расплавленного металла на стадии капли и в сварочной ванне от влияния окружающей атмосферы. При содержании рутилово0 го концентрата в покрытии ниже 8% наблюдается насыщение металла шва газами. При содержании рутилового концентрата в покрытии свыше 16% происходит забегание лака при сварке в узкую разделку

5 из-за повышения его жидкотекучести, в результате чего нарушается процесс сварки.

Двуокись циркония введена в состав покрытия с целькГ улучшения отделимости шлаковой корки и повышения стабильности

0 горения дуги. Содержимое двуокиси циркония в покрытии менее 3% ведет к ухудшению отделимости шлаковой корки. При содержании двуокиси циркония в покрытии выше 10% ухудшается формирование шва.

5 При содержании ферромарганца в покрытии ниже 2% не обеспечивается необходимый уровень раскисления металла шва и повышается склонность к порообразованию. При увеличении содержания ферро0 марганца выше8% ухудшается отделимость шлаковой корки, а также возникает опасность загрязнения наплавленного металла шлаковыми включениями.

Введение в состав покрытия ферротита5 на обеспечивает необходимое раскисление металла шва и позволяет улучшить его механические характеристики при отрицательных температурах. При содержании ферротитана в покрытии менее 2% возника0 ет возможность порообразования вследствие недостаточного раскисления наплавленного металла. При содержании ферротитана в покрытии свыше 5% возникает неравномерное легирование наллав5 ленного металла титаном, вызывающее снижение ударной вязкости при отрицательных температурах.

Введение в состав покрытия графита способствует улучшению переноса расплав0 ленного металла через дуговой промежуток за счет измельчения капли. При содержании графита в покрытии менее 0,1% положительного эффекта не наблюдается. При содержании графита в покрытии более 0,5%

5 происходит науглераживание металла шва, ведущее к потере пластичности. Кроме того, увеличивается разбрызгивание металла в процессе сварки.

Алюмосодержащий компонент вводится в состав покрытия для улучшения отделимости шлаковой корки. С целью определения конкретного алюмосодержащего компонента были проведены исследования, показавшие, что положительный эффект достигается при введении в электродное покрытие алюминиевого порошка, алюмомагниевой лигатуры и криолита. При введении других компонентов ухудшились либо отделимость шлаковой корки, либо стабильность горения дуги, либо увеличилось разбрызгивание. При содержании названных компонентов менее нижнего предела положительный эффект не наблюдается, а превышение верхнего предела ведет к увеличению разбрызгивания и ухудшению стабильности горения дуги.

Пластификаторы, содержащиеся в покрытии в указанных пределах, обеспечивают технологичность массы, необходимую для изготовления электродов на современных прессах высокого давления. В качестве пластификаторов могут быть использованы поташ, карбоксиметилцеллюлоза (КМЦ), слюда, измельченный силикат натрия растворимый, сода кальцинированная. При содержании пластификатора в покрытии менее 0,5% опрессовка электродов затрудняется. При содержании пластификатора в покрытии более 3% недопустимо возрастает содержание водорода в наплавленном металле.

Введенный в состав покрытия железный порошок положительно влияет на стабильность горения дуги. Кроме того, он повышает коэффициент наплавки электрода.

Изготовление электродов производилось на прессах высокого давления модели АОЭ-1.

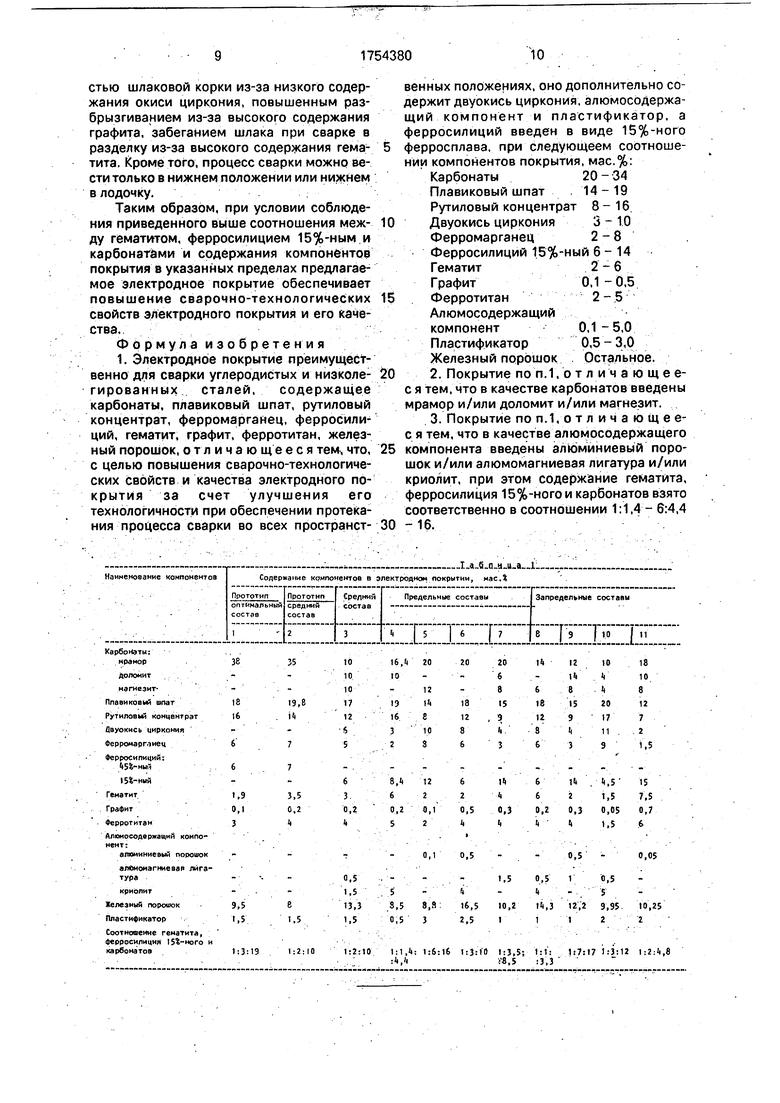

Было изготовлено 11 вариантов электродного покрытия. Обмазочная масса наносилась на стержень из низкоуглеродистой проволоки марки Св-08 диаметром 4,0 мм. Диаметр калибрующей втулки составлял 6,4 мм. Коэффициент массы покрытия находился в пределах 50-60% и конкретная величина его зависела от количества металлической составляющей электродного покрытия.

Составы электродных покрытий приведены в табл.1. Составы 1 и 2 соответствуют составу прототипа. При этом состав Т обладает наилучшим качеством покрытия, а состав 2 имеет такое же, как в составе 3 соотношение гематита, ферросилиция с карбонатов. Составы 3-7 соответствуют среднему и предельным значениям, а составы 8 - 11 - запредельным значениям.

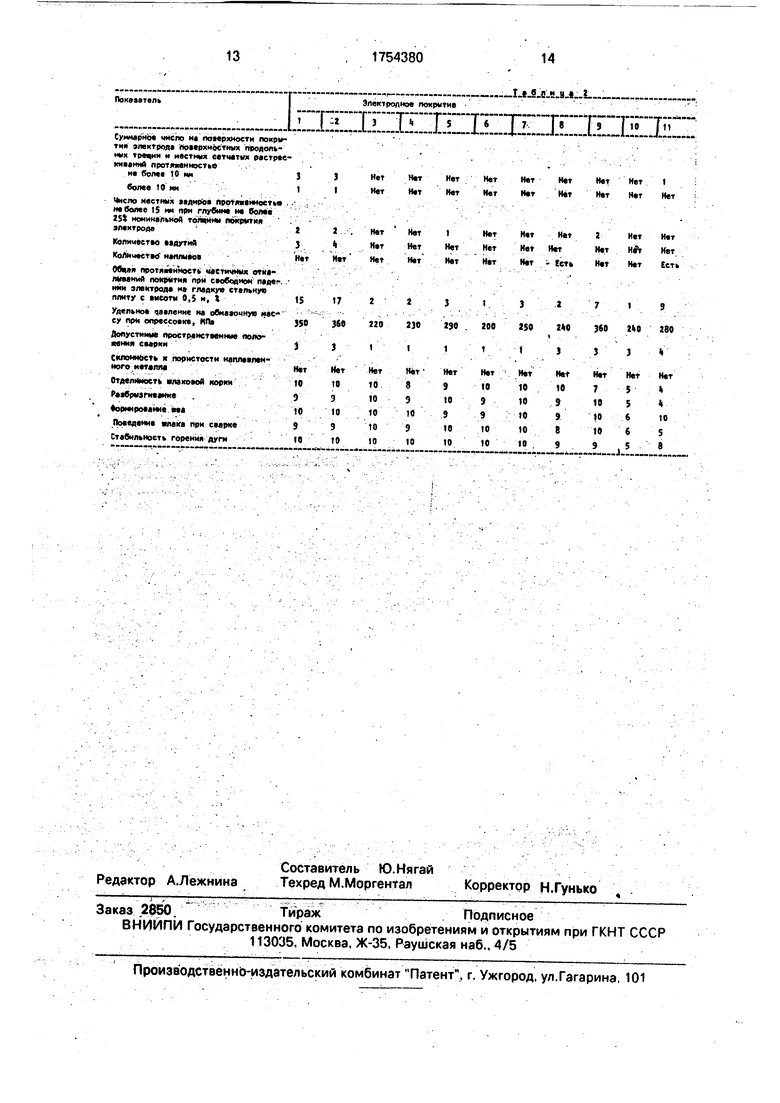

Оценку качества электродного покрытия проводили по критериям, указанным в

ГОСТ9466-75: наличию вздутий и наплывов, наличию и длине поверхностных трещин, местных сетчатых растрескиваний и зади- ров, прочности покрытия и др. Кроме того,

по данному ГОСТу проводили оценку допустимых пространственных положений сварки. При опрессовке электродов было определено оптимальное удельное давление на обмазочную массу, гарантирующее

качественное ее нанесение на стержень. Оно составляет 147 - 294 МПа. Увеличение удельного давления опрессовки выше указанного предела повышает вероятность неравномерного нанесения обмазочной

массы на стержень и, как следствие, возникновение эксцентриситета. Кроме того, на концах электрода появляются задиры.

Результаты оценки качества электродного покрытия и их сварочно-технологических свойств, проведенной по десятибалльной шкале, занесены в табл.2.

Как показывают результаты, приведенные в табл.2, электроды 3-7, обладающие составом покрытия, в котором соблюдается

указанное соотношение, а компоненты взяты в заданных пределах, обладают электродным покрытием более высокого по сравнению с прототипом качества и обеспечивают сварку во всех пространственных

положениях.

Составы 8 и 9 не обеспечивают высокого качества электродного покрытия и возможность осуществления процесса сварки в вертикальном и потолочном положениях,

так как в них не соблюдается указанное соотношение между гематитом, ферросилицием 15%-ным и карбонатами (1:1,4 - 6:4,4, - 16).

Электроды с составами покрытий 10 и

11 не обеспечивают необходимого качества покрытия и высоких сварочно-технологиче- ских свойств, так как содержание гематита, ферросилиция 15%-ного и карбонатов не соответствует указанным пределам. Кроме

того, состав 9 обладает склонностью к пористости из-за низкого содержания карбонатов и ферросилиция 15%-ного, плохими отделимостью шлака из-за высокого содержания ферромарганца и формированием

шва из-за высокого содержания окиси циркония, повышенным разбрызгиванием из- за высокого содержания алюмосодержащих компонентов, низкой стабильностью горения дуги из-за высокого содержания плавикового шпата и забеганием шлака во время сварки в разделку из-за высокого содержания рутилового концентрата. Состав 11 обладает склонностью к порообразованию из-за низкого содержания плавикового шпата и ферромарганца, плохой отделимостью шлаковой корки из-за низкого содержания окиси циркония, повышенным разбрызгиванием из-за высокого содержания графита, забеганием шлака при сварке в разделку из-за высокого содержания тема- тита. Кроме того, процесс сварки можно вести только в нижнем положении или нижнем в лодочку.

Таким образом, при условии соблюдения приведенного выше соотношения меж- ду гематитом, ферросилицием 15%-ным и карбонатами и содержания компонентов покрытия в указанных пределах предлагаемое электродное покрытие обеспечивает повышение сварочно-технологических свойств электродного покрытия и его качества.

Формула изобретения 1. Электродное покрытие преимущественно для сварки углеродистых и низколе- гированных сталей, содержащее карбонаты, плавиковый шпат, рутиловый концентрат, ферромарганец, ферросилиций, гематит, графит, ферротитан, железный порошок, отличающееся тем, что, с целью повышения сварочно-технологических свойств и качества электродного покрытия за счет улучшения его технологичности при обеспечении протекания процесса сварки во всех пространст-

венных положениях, оно дополнительно содержит двуокись циркония, алюмосодержа- щий компонент и пластификатор, а ферросилиций введен в виде 15%-ного ферросплава, при следующеем соотношении компонентов покрытия, мас.%: Карбонаты20 - 34

Плавиковый шпат14-19

Рутиловый концентрат 8-16 Двуокись циркония3-10

Ферромарганец2-8

Ферросилиций 15%-ный 6-14 Гематит2-6

Графит0,1-0,5

Ферротитан2-5

Алюмосодержащий компонент0,1 - 5,0

Пластификатор0,5 - 3,0

Железный порошок Остальное.

2.Покрытие по п.1, о т л и ч а ю щ е е- с я тем, что в качестве карбонатов введены мрамор и/или доломит и/или магнезит.

3.Покрытие по п.1, о т л и ч а ю щ е е- с я тем, что в качестве алюмосодержащего компонента введены алюминиевый порошок и/или алюмомагниевая лигатура и/или криолит, при этом содержание гематита, ферросилиция 15%-ного и карбонатов взято соответственно в соотношении 1:1,4 - 6:4,4 -16.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Состав электродного покрытия | 1985 |

|

SU1283006A1 |

| Состав электродного покрытия | 1982 |

|

SU1080946A1 |

| Состав электродного покрытия | 1980 |

|

SU959966A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Электродное покрытие | 1973 |

|

SU447237A1 |

Использование: ручная дуговая сварка углеродистых и низколегированных сталей во всех пространственных положениях в различных отраслях машиностроения. Электродное покрытие содержит карбонаты, плавиковый шпат, ферросилиций, ферромарганец, ферротитан. рутиловый концентрат, двуокись циркония, гематит, графит, алюмосодержаший компонент, железный порошок и пластификатор. Ферросилиций введен в состав в виде 15%-ного ферросплава, при следующем соотношении компонентов, мас.%: карбонаты 20 - 34; плавиковый шпат 14 - 19; концентрат рутиловый 8-16; двуокись циркония 3 - 10; ферромарганец 2-8; ферросилиций 15%- ный 6 - 14; гематит 2 - 6; графит 0.1 - 0,5г ферротитан 2 - 5; алюмосодержащий компонент 0,1 - 5; пластификатор 0,5 - 3; железный порошок - остальное. Содержание гематита, ферросилиция 15%-ного и карбонатов взято соответственно в соотношении 1:(1,4 - 6):(4.4 - 16). 2 з.п.ф-лы, 2 табл. & Ј

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1979 |

|

SU880673A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-25—Подача