Изобретение относится к сварочному производству, в частности к материалам, используемым для сварки сталей.

Известно используемое в промышленности электродное покрытие MP-3), содержащее следующие компоненты, в мас.%:

Рутил - 50

Мрамор или мел - 18

Ферромарганец - 15,5

Каолин - 5

Оксицеллюлоза - 1,5

Тальк - 10 [1]

Состав этого электродного покрытия не обеспечивает высокой пластичности металла шва и надежности сварных соединений.

Известно также электродное покрытие следующего состава, мас.%:

Мрамор - 36 - 38

Плавиковый шпат - 20 - 24

Двуокись титана - 8 - 10

Железный порошок - 12 - 18

Кремнемарганцево-алюминиевого-цирконотитановая лигатура - 5 - 11

Цирконовый концентрат - 8 - 10

Алюминиево-магниевый сплав - 1 - 2

Кальцинированная сода - 0,8 - 1,0 [2]

Основными недостатками известного технического решения являются:

повышенные потери электродного материала вследствие разбрызгивания металла в процессе сварки;

невысокие реологические свойства обмазочной массы;

повышенная токсичность электродов, являющаяся следствием большого содержания в составе покрытия фторсодержащего компонента, как правило присутствующего в покрытиях основного типа, а также невысокая стабильность горения дуги, поскольку фтор имеет высокое сродство с электронами;

качество формируемого шва характеризуется невысокой пластичностью, твердостью и износостойкостью.

В основу изобретения положена задача создать такой состав электродного покрытия, который бы обеспечивал улучшение сварочно-технологических свойств электрода и повышение качества сварного шва.

Поставленная задача достигается тем, что электродное покрытие для сварки сталей, включающее цирконийсодержащий концентрат, дополнительно содержит полевой шпат, графит и мел при следующем соотношении компонентов мас.%:

Полевой шпат - 28 - 37

Графит - 6 - 8

Мел - 7 - 9

Цирконийсодержащий концентрат - Остальное

при этом цирконийсодержащий концентрат включает следующие компоненты в мас. %: оксид циркония 61,9-63,5; оксид кремния 27,2-27,3; оксид кальция 5,4-6,1; оксиды железа 2,0-2,8; оксид алюминия 1,8-2,0.

Преимущества предлагаемого технического решения заключаются в том, что использование в покрытии концентрата в заявленном количественном составе, основные компоненты которого - оксид циркония и оксид кремния образуют при расплавлении кислые шлаки, определяет в качестве основной реакции в сварочной ванне - реакцию восстановления закиси железа углеродом, вводимым в находящимся в железе, что увеличивает пластичность шва металла.

Образование твердых растворов циркония в железе приводы к изменению размеров электронной кристаллической решетки металла шва, повышающему его пластичность, и к снижению внутренних напряжений. Образующийся труднорастворимый карбид циркония измельчает зерно, повышает работу распространения трещин, уменьшает чувствительность к концентраторам напряжений. При содержании в покрытии концентрата менее 50%, а углерода в виде графита менее 6% не обеспечиваются условия для более полного протекания реакции восстановления железа углеродом и соответственно снижается пластичность металла шва.

Кроме этого, снижение содержания концентрата уменьшает эффект измельчения зерна и изменения размеров кристаллической решетки металла шва.

Увеличение содержания углерода в виде графита более 8% не обеспечивает хорошей пластичности металла шва за счет наличия в системе непрореагировавшего углерода. Увеличение концентрата более 55% не приводит к заметному изменению свойств, увеличивая в тоже время весовой коэффициент сварного соединения. Полевой шпат в заявленных пределах способствует улучшению стабильности горения дуги, т.к. в его составе содержатся окислы щелочных металлов, обладающие низкими значениями энергии активации. Мел выполняет функции дополнительного стабилизатора горения дуги. Качественный и количественный состав покрытия сварочного электрода обеспечивает хорошие сварочно-технологические его свойства: технологичность изготовления, снижение расхода электродного материала за счет хорошего качества формирования шва с плавным переходом к основному металлу и незначительным разбрызгиванием, стабильность горения дуги, а также улучшение качества металла шва по твердости, пластичности и износостойкости.

Пример. Цирконийсодержащий концентрат с размером частиц 50 мкм и содержанием компонентов, мас.%: оксид циркония 62,7; оксид кремния 27,25; оксид кальция 5,75'; оксиды железа 2,4'; оксид алюминия 1,8-2,0, а также измельченные полевой шпат, графит и мел перемешали.

В шихту состава мас.%: цирконийсодержащий концентрат 52,5'; полевой шпат 32,5'; графит 7 и мел 8, добавляли жидкое стекло натриевое до получения пастообразной массы, которую затем брикетировали. На электродообмазывающем прессе покрытие наносили на стальной стержень из проволоки Cb - 08 диаметром 4 мм, толщину покрытия выдерживали поддержанием соотношения диаметров электрода с покрытием и электрода без покрытия, равным 1,8:1.

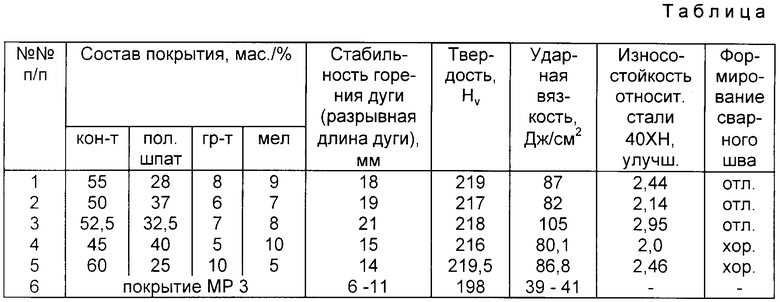

Электроды термообрабатывали в муфельной печи при 180oC в течение 2,5 ч. Этими электродами проводили сварку пластин из стали 3 с содержанием углерода 0,14%. Сварку проводили от стандартного трансформатора на режимах: ток 160-240 A, напряжение на дуге 28 - 30 B, температура испытаний 20oC. Результаты исследований представлены в таблице.

Исследования электрода с покрытием заявленного состава показали хорошие реологические свойства обмазочной массы, стабильность горения дуги, улучшение качества сварного шва по пластичности, твердости и износостойкости, что позволило повысить надежность сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2087287C1 |

| ШИХТА ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2196033C2 |

| ШИХТА ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2196034C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 1993 |

|

RU2043867C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1995 |

|

RU2098232C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ЦИРКОНИЯ | 1992 |

|

RU2053209C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ ВОЛЬФРАМСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ НА ОСНОВЕ ШЕЕЛИТОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2098233C1 |

| Электрод для сварки чугуна | 1989 |

|

SU1676776A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА ИЗ ЦИРКОНИЙСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1999 |

|

RU2167128C2 |

Изобретение относится к сварке сталей, в частности к покрытиям сварочных электродов. Покрытие содержит следующие компоненты , мас.%: полевой шпат 28-37; графит 6-8; мел 7-9; цирконийсодержащий концентрат - остальное, при этом в цирконийсодержащем концентрате содержатся следующие компоненты , мас. %: оксид циркония 61,9-63,5; оксид кремния 27,2-27,3; оксид кальция 5,4-6,1; оксиды железа 2,0-2,8; оксид алюминия 1,8-2,0. 1 табл.

Электродное покрытие для сварки сталей, включающее цирконийсодержащий концентрат, отличающееся тем, что оно дополнительно содержит полевой шпат, графит и мел при следующем соотношении компонентов, мас.%:

Полевой шпат - 28 - 37

Графит - 6 - 8

Мел - 7 - 9

Цирконийсодержащий концентрат - Остальное

при этом цирконийсодержащий концентрат содержит следующие компоненты, мас.%:

Оксид циркония - 61,9 - 63,5

Оксид кремния - 27,2 - 27,3

Оксид кальция - 5,4 - 6,1

Оксиды железа - 2,0 - 2,8

Оксид алюминия - 1,8 - 2,0г

| Геворкян В.Г | |||

| Основы сварочного дела | |||

| - М., 1985, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| SU, авторское свидетельство, 480516, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-27—Публикация

1995-01-31—Подача