Dl

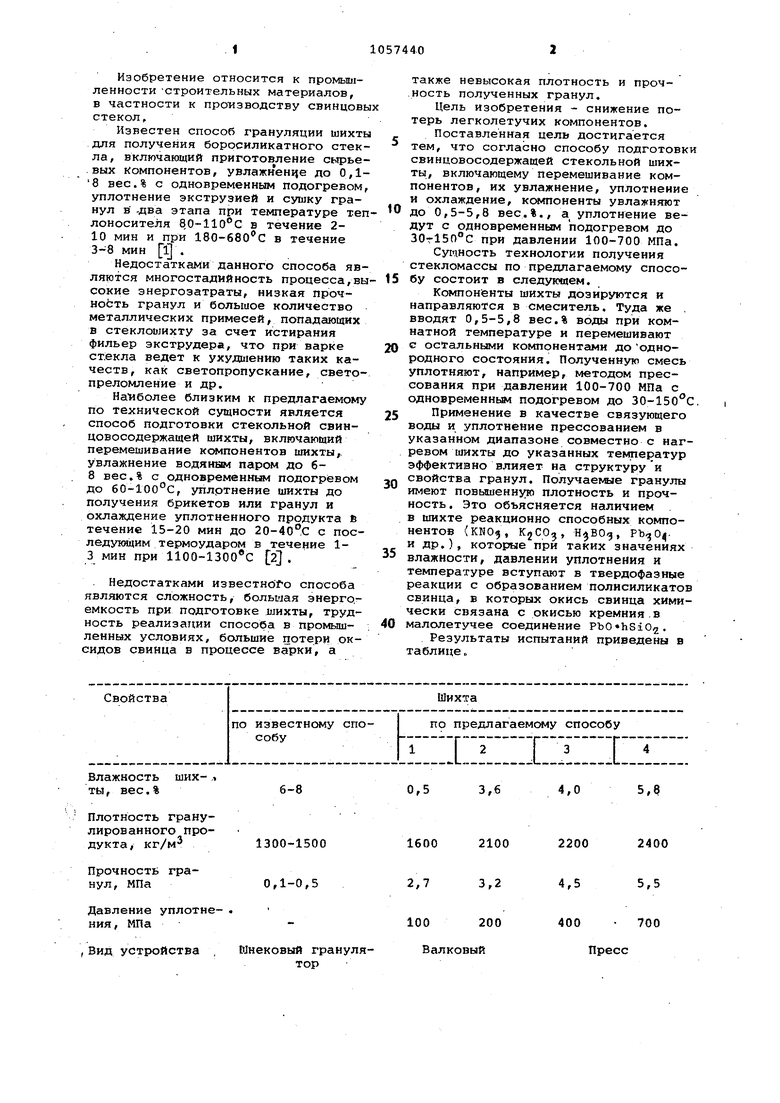

4 J Изобретение относится к промышленности -строительных материалов, в частности к производству свинцов стекол. Известен способ грануляции шихт для получения боросиликатного стек ла, включающий приготовление сырье вых компонентов, увлажненце до 0,1 8 вес.% с одновременным подогревом уплотнение экструзией и сушку гранул в -два этапа при температуре те лоносителя 80-11о С в течение 210 мин и при 180-680 с в течение 3-8 мин 1 . Недостатками данного способа яв ляются многостадийность процесса,в сокие энергозатраты, низкая прочноЬть гранул и большое количество металлических примесей, попадающих в стекловжхту за счет истирания фильер экструдера, что при варке ст:екла ведет к ухудшению таких качеств, как светопропускание, свето преломление и др. Наиболее близким к предлагаемому по технической сущности является способ подготовки стекольной свинцовосодержащей шихты, включающий перемешивание кс 1Понентов шихты,, увлажнение водяиам паром до 68 вес.% с одновременш подогревом до бО-ЮО С, уплотнение шихты до получения брикетов или гранул и охлаждение уплотненного продукта в течение 15-20 мин до 20-40°С с пос ледующим термоударом в течение 13 мин при 1100-1300с 2. Недостатками известно о способа являются сложность, большая энергоемкость при подготовке шихты, трудность реализации способа в промышленных условиях, большие потери оксидов свинца в процессе варки, а также невысокая плотность и прочность полученных гранул. Цель изобретения - снижение потерь легколетучих компонентов. Поставленная цель достигается тем, что согласно способу подготовки свинцовосодержащей стекольной шихты, включающему перемешивание компонентов, их увлажнение, уплотнение и охлаждение, ксжлпоненты увлажняют до 0,5-5,8 вес.%., а уплотнение ведут с одновременным подогревом до ЗОг150°С при давлении 100-700 МПа. Сущность технологии получения стекломассы по предлагаемому способу состоит в следующем. Компоненты шихты дозируются и направляются в смеситель. Туда же . вводят 0,5-5,8 вес.% воды при комнатной температуре и перемешивают с остальными компонентами до однородного состояния. Полученную смесь уплотняют, например, методом прессования при давлении 100-700 МПа с одновременньаи подогревом до 30-150с. Применение в качестве связующего воды и уплотнение прессованием в указанном диапазоне совместно с нагревом Ш1ЯХТЫ до указанных температур эффективно влияет на структуру и свойства гранул. Получаег ые гранулы имеют повЕдиенную плотность и прочность . Это объясняется наличием в шихте реакционно способных компонентов (KNO, , , . И др.), которые при таких значениях влажности, давлении уплотнения и температуре вступают в твердофазные реакции с образованием полнсиликатов свинца, в которых окись свинца химически связана с окисью кремния в малолетучее соединение PbOhSiO. Результаты испытаний приведены в таблице,,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СТЕКОЛЬНОЙ ШИХТЫ | 2011 |

|

RU2464240C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| Способ подготовки стекольной шихты | 1979 |

|

SU802205A1 |

| СПОСОБ ПОДГОТОВКИ СТЕКОЛЬНОЙ ШИХТЫ | 2005 |

|

RU2295503C1 |

| Способ подготовки стекольной шихты | 1979 |

|

SU885154A1 |

| Способ получения фритты | 1989 |

|

SU1717560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2014 |

|

RU2573496C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| Способ подготовки стекольной шихты | 1981 |

|

SU996337A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 2011 |

|

RU2472720C2 |

способ ПОДГОТОВКИ СВИНЦОВОСОДЕРЖАС1ЕЙ СТЕКОЛЬНОЙ ШИХТЫ, включающий Перемешивание компонентов, их увлажнение, уплотнение и охлаждение, о тли чающийся тем, что, с целью .снижения потерь легколетучих кс тонентов, компойёнты увлажняют до 0,5-5,8 вес.%., а уплотнение ведут с одновременным подогревом до 30-150 с при давлении 100700 МПа. §

6-8

1300-1500 0,1-0,5

Шнековый гранулятор

5,8

4,0

3,6

0,5

2200 2400 4,5 5,5

400 700 Пресс

Процент улетучивания вес.%

Температура нагрева шихты, с

Температура охлаждения гранул, €

Таким образец, предлагаемый способ позволяет значительно увеличить плотность и прочность полученного прессата в виде гранул по сравнению с известным и получить стекла,отвечающие требованиям ГОСТа. При этс потери свинцовых соединений в процессе грануляции, загрузки, транспортировки и варки шихты для хрусталя (РЙО 24%) снижены в среднем с 2,5-1,5% (извесЛ1ый способ) до

Продолжение таблицы

1,3

1,2

0,4

0,9

150

80

50

30

30

30

25

20

1,3-0,4%, что позволяет уменьшить выбросы вредных компонентов в окрухсающую среду. Использование шихты высокой плотности сокращает время стадий процесса стекловарения. Все эти факторы удшиевляют процесс варки стекла по сравнению,с известным способом.

Экономический эффект от внедрения изобретения составля ет 50,8 тыс.руб./г.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ грануляции шихты | 1978 |

|

SU698928A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ подготовки стекольной шихты | 1979 |

|

SU802205A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-11-30—Публикация

1982-07-06—Подача