Изобретение относится к промышленности строительных материалов, а именно к производству стекловидных эмалей.

Цель изобретения - улучшение условий труда, снижение потерь легколетучих и токсичных компонентов, увеличение выхода фритты и улучшение ее качества.

Сущность получения фритты по предложенному способу состоит в следующем. Гиг- роскопичные компоненты шихты перед смешиванием выдерживают в помещении в атмосфере при температуре воздуха 15- 30°С и относительной влажности воздуха 50-70%. При этом гигроскопичные компоненты (например, селитра, бура, борная кислота) за определенное время сорбируют влагу из воздуха до влажности 5,0-10,0%. Затем в смеситель загружают гигроскопичные и пластичные компоненты (криолит, оксид титана), перемешивают, а потом вводят

сухой песок и перемешивают. Соотношение влажностей песка и остальных компонентов и режимов смешения обеспечивает получение шихты с общей влажностью 2.5- 7,0%. Затем шихту подвергают компактированию на валковом прессе. Шихту подают в загрузочный бункер пресса и подвергают прокатке при давлении прессования 120-300 МПа. За счет высоких удельных давлений происходит нагрев поверхности валков и шихты до температуры 60-80°С, при которой происходит выделение химически связанной воды, находящейся, например, в боросодержащих компонентах (буре, борной кислоте). Эти параметры прессования обеспечивают получение плитки с влажностью 4,0-8,0%, плотностью 1300-1800 кг/м2 и прочностью 1,0-3,0 МПа, Затем из плитки получают гранулы размером 3-10 мм.

XI

VI

ся

о

О

Полученные гранулы загружают в печь, обеспечивая в процессе загрузки насыпную массу гранул 1100-1500 кг/мч, а за счет более высокой сыпучести гранул по сравнению с порошковой их равномерное распределение в рабочем объеме печи.

Затем ведут варку шихты быстрее стандартного времени на 10-20%, после чего осуществляется слив стеклоэмали и ее термическая грануляция в воду.

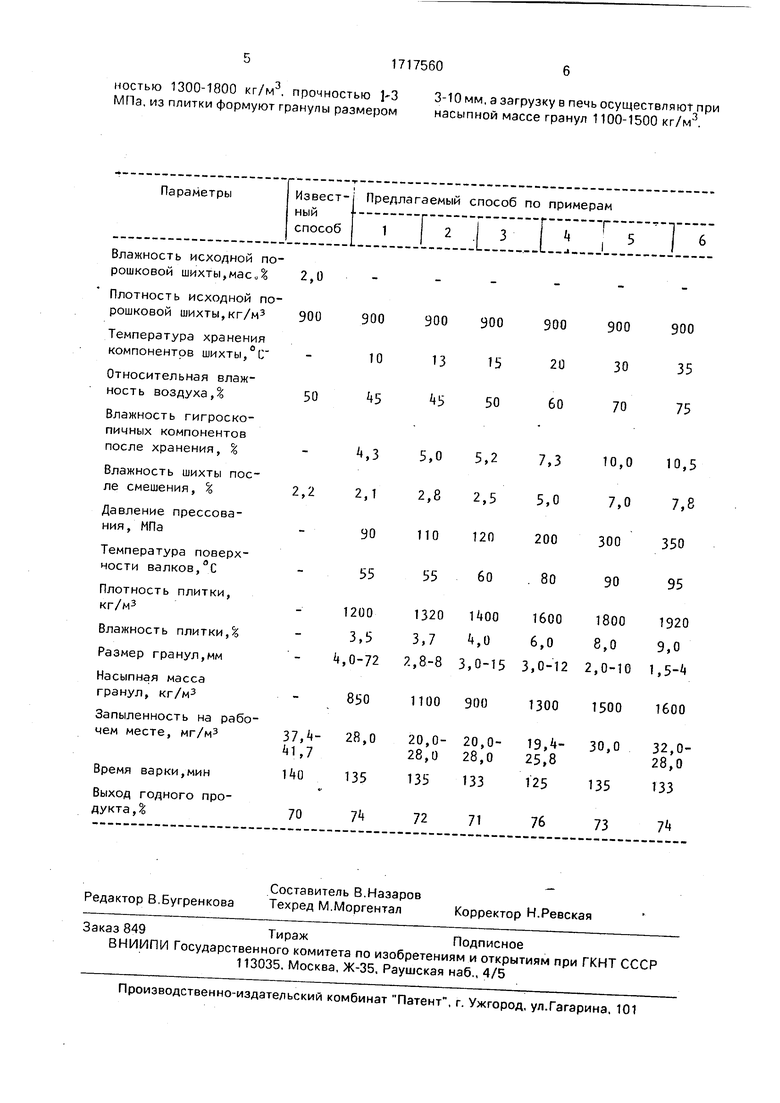

Были проведены сравнительные испытания известного и предлагаемого способов при варке шихт состава титановой эмали Т-5К, которая используется при производстве санитарно-технических изделий.

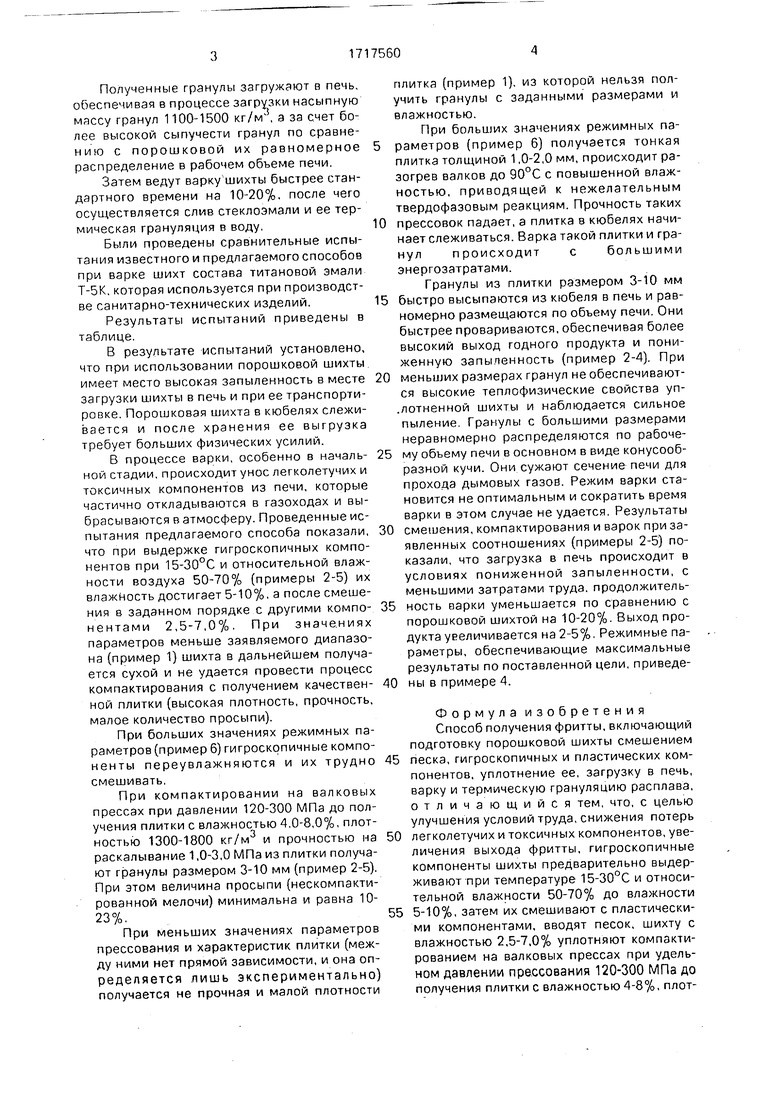

Результаты испытаний приведены в таблице.

В результате испытаний установлено, что при использовании порошковой шихты имеет место высокая запыленность в месте загрузки шихты в печь и при ее транспортировке. Порошковая шихта в кюбелях слеживается и после хранения ее выгрузка требует больших физических усилий.

В процессе варки, особенно в начальной стадии, происходит унос легколетучих и токсичных компонентов из печи, которые частично откладываются в газоходах и выбрасываются в атмосферу. Проведенные испытания предлагаемого способа показали, что при выдержке гигроскопичных компонентов при 15-30°С и относительной влажности воздуха 50-70% (примеры 2-5) их влажность достигает 5-10%, а после смешения в заданном порядке с другими компонентами 2,5-7,0%. При значениях параметров меньше заявляемого диапазона (пример 1) шихта в дальнейшем получается сухой и не удается провести процесс компактирования с получением качественной плитки(высокая плотность, прочность, малое количество просыпи).

При больших значениях режимных параметров (пример 6) гигроскопичные компоненты переувлажняются и их трудно смешивать.

При компактировании на валковых прессах при давлении 120-300 МПа до получения плитки с влажностью 4.0-8,0%, плотностью 1300-1800 кг/м и прочностью на раскалывание 1,0-3,0 МПа из плитки получают гранулы размером 3-10 мм (пример 2-5). При этом величина просыпи (нескомпакти- рованной мелочи) минимальна и равна 10- 23%.

При меньших значениях параметров прессования и характеристик плитки (между ними нет прямой зависимости, и она определяется лишь экспериментально) получается не прочная и малой плотности

плитка (пример 1), из которой нельзя получить гранулы с заданными размерами и влажностью.

При больших значениях режимных параметров (пример 6) получается тонкая плитка толщиной 1,0-2,0 мм, происходит разогрев валков до 90°С с повышенной влажностью, приводящей к нежелательным твердофазовым реакциям. Прочность таких

прессовок падает, а плитка в кюбелях начинает слеживаться. Варка такой плитки и гранул происходит с большими энергозатратами.

Гранулы из плитки размером 3-10 мм

быстро высыпаются из кюбеля в печь и равномерно размещаются по объему печи. Они быстрее провариваются, обеспечивая более высокий выход годного продукта и пониженную запыленность (пример 2-4). При

меньших размерах гранул не обеспечиваются высокие теплофизические свойства уп- .лотненной шихты и наблюдается сильное пыление. Гранулы с большими размерами неравномерно распределяются по рабочему объему печи в основном в виде конусообразной кучи. Они сужают сечение печи для прохода дымовых газоа. Режим варки становится не оптимальным и сократить время варки в этом случае не удается. Результаты

смешения, компактирования и варок при заявленных соотношениях (примеры 2-5) показали, что загрузка в печь происходит в условиях пониженной запыленности, с меньшими затратами труда, продолжительность варки уменьшается по сравнению с порошковой шихтой на 10-20%. Выход продукта увеличивается на 2-5%. Режимные параметры, обеспечивающие максимальные результаты по поставленной цели, приведены в примере 4.

Формула изобретения Способ получения фритты, включающий подготовку порошковой шихты смешением

5 песка, гигроскопичных и пластических компонентов, уплотнение ее, загрузку в печь, варку и термическую грануляцию расплава, отличающийся тем, что, с целью улучшения условий труда, снижения потерь

0 легколетучих и токсичных компонентов, увеличения выхода фритты, гигроскопичные компоненты шихты предварительно выдерживают при температуре 15-30°С и относительной влажности 50-70% до влажности

5 5-10%, затем их смешивают с пластическими компонентами, вводят песок, шихту с влажностью 2,5-7,0% уплотняют компакти- рованием на валковых прессах при удельном давлении прессования 120-300 МПа до получения плитки с влажностью 4-8%, плотностью 1300-1800 кг/м , прочностью 13 3-10 мм, а загрузку в печь осуществляют при МПа, из плитки формуют гранулы размером насыпной массе гранул 1100-1500 кг/м .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения компактированной стекольной шихты | 1986 |

|

SU1404469A1 |

| Способ приготовления стекольной шихты | 1988 |

|

SU1609747A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОГО КОНЦЕНТРАТА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2244691C2 |

| Способ получения компактированной стекольной шихты | 1988 |

|

SU1564125A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| Способ получения комплексных удобрений | 1989 |

|

SU1770317A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2011 |

|

RU2491238C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2012 |

|

RU2508255C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОГО КОНЦЕНТРАТА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2300505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВОГО МАТЕРИАЛА | 2006 |

|

RU2337082C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве эмалей. Цель изобретения - улучшение условий труда, снижение гготерь легколетучих и токсичных компонентов и увеличение выхода фритты. Способ включает естественное увлажнение гигроскопических компонентов до влажности 5-10%, их смешение с остальными компонентами шихты до общей влажности 2,5-7%, компактирование на валковом прессе и получение плитки с влажностью 4-8%, плотностью 1300-1800 кг/м3, получение из нее гранул размером 3-10 мм. Выход годного продукта до 76%. Запыленность на рабочем месте 19,4-30 мг/м3. 1 табл.

Влажность исходной по

| Способ получения силикатных эмалей | 1977 |

|

SU702076A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения фриттованной глазури | 1984 |

|

SU1203024A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-03-07—Публикация

1989-11-27—Подача