ел si

4

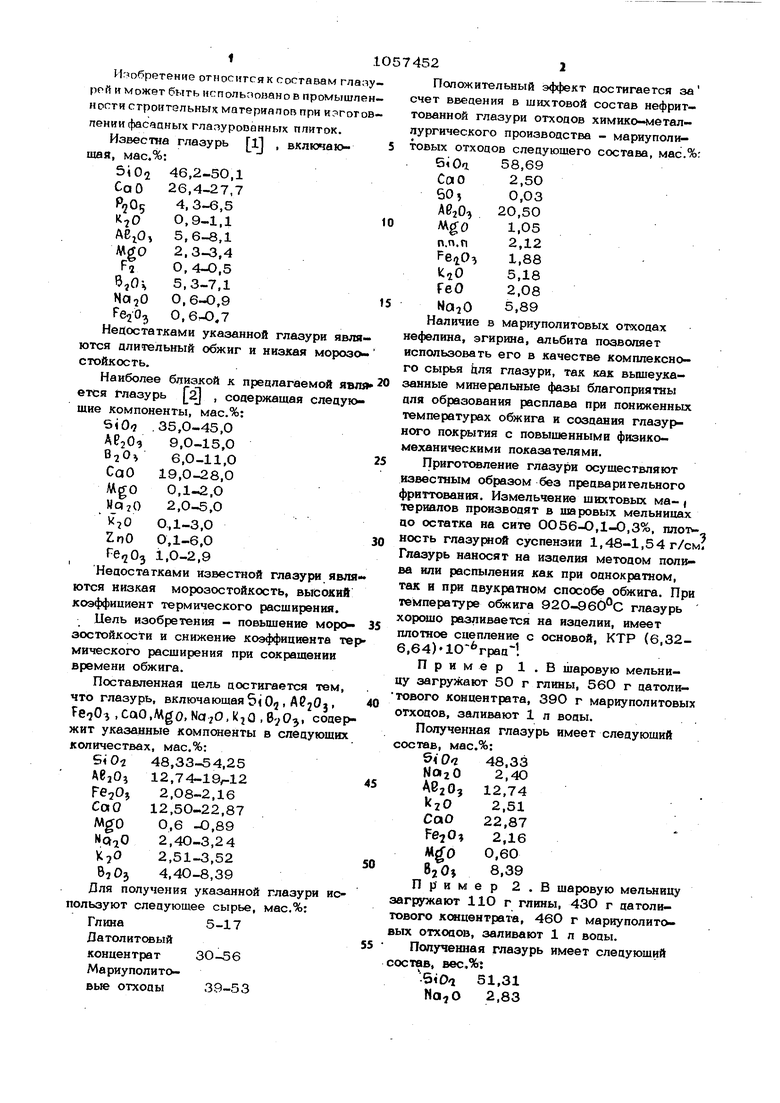

сл to Изобретение относится к ррй и может быть использов ности стронтэльнык матери пении фасааньгх глапурооонн Известна глазурь Ij шая, мас.%: 5i02 46,2-50,1 Со О 26,4-27,7 Р-205 4,3-6,5 KjO 0,9-1,1 5,6-8,1 MgO 2,3-3,4 Fa0,4-0,5 6,0 5,3-7,1 No,О 0,6-О,9 fe-iO 0,6-О,7 Недостатками указанной ются длительный обжиг и стойкость. Наиболее близкой к пре ется г-лазурь , содер щие компоненты, мас.%: SiO .35,0-45,0 АРзОэ 9,0-15,0 6,0-11,0 СаО 19,0-28,0 MgO 0,1-2,0 HqjO 2,0-5,0 0,1-3,0 ZnO 0,1-6,0 i.0-2,9 Недостатками известно ются низкая морозостойк коэффициент термического 11ель изобретения - пов зостойкости и снижение ко мического расширения при времени обжига. Поставленная цель аост что глазурь, включающая 5 Fe-jO ,CaO,Mgo, .KjQ жит указанные компоненты количествах, мас.%: SiO 48,33-54,25 AejOi 12,74-19r-12 , 2,08-2,16 СаО 12,50-22,87 MgO 0,6 Д),89 2,40-3,24 KjO2,51-3,52 6503 4,40-8,39 Для получения указанно пользуют следующее сырье Глина5-17 Латолитовый концентрат ЗО-56 Мариуполитовые отходы39-53 Положительный эффект достигается за счет вв€ цения в шихтовой состав нефрит- тованной глазури отходов химико-металлургического производства - мариуполитовых отходов следующего состава, мас.%: S«0i 58,69 СаО2,50 5050,03 APjO 20,50 Mg:o1,05 n.n.n2,12 fe/iO 1,88 .18 FeO2,08 5,89 Наличие в мариуполитовых отчсодах нефелина, эгирина, альбита позволяет использовать его в качестве комплексного сырья Цля глазури, так как вышеуказанные минеральные фазы благоприятны для образования расплава при пониженных температурах обжига и создания глазурного покрытия с повышенными физикомехани юскими показателями. Приготовление глазури осуществляют известным образом без предварительного фриттования. Измельчение шихтовых ма- « териалов производят в шаровых мельницах цо остатка на сите 0056-0,1-0,3%, imoi,, ность глазурной суспензии 1,48-1,54 г/см Глазурь наносят на изделия методом полива или распыления как при однократном, так и при двукратном способе обжига. При температуре обжига 920-960 С глазурь хорошо разливается на изделии, имеет плотное сцепление с основой, КТР (6,326,64) Пример 1 . В шаровую мельницу загружают 50 г глины, 560 г датолитового концентрата, 390 г мариуполитовых отходов, заливают 1 л воды. Полученная глазурь имеет следующий состав, мас.%: Sia/z 48,33 NoizO 2,4О АбгОз 12,74 202,51 СаО 22,87 Fe70 2,16 0,60 BjO 8,39 П р и м е р 2 . В шаровую мельницу загружают НО г глины, 43О г датоли- тового концентрата, 46О г мариуполитовых отходов, заливают 1 л воды. Полученная глазурь имеет следующий состав, вес.%: SiOi 51,31 N07 О 2,83

ABjO, 15,98

y-iO3,02

CaO17,64

FezO 2,10

,74

ВаОз 6,38

Пример З.В шаровцу загружают 170 г глины, литового концентрата, 530 г товых отходов, заливают 1 л

Полученная глазурь имеет состав, мас.%:

5i02 54,25

3,24

19,12

К, О3,52

CQO 12,50

2,08

0,89

07 Оэ 4,4О

Глазурь после обжига при температуре имеет ровный разлив, блестящую поверкность, без цека и других видимых дефектов.

Предлагаемый состав позволяет по лучать изделия при общем времени обжига 47. мни с ровной блестящей поверхностью, без видимого цека и других дефектов.

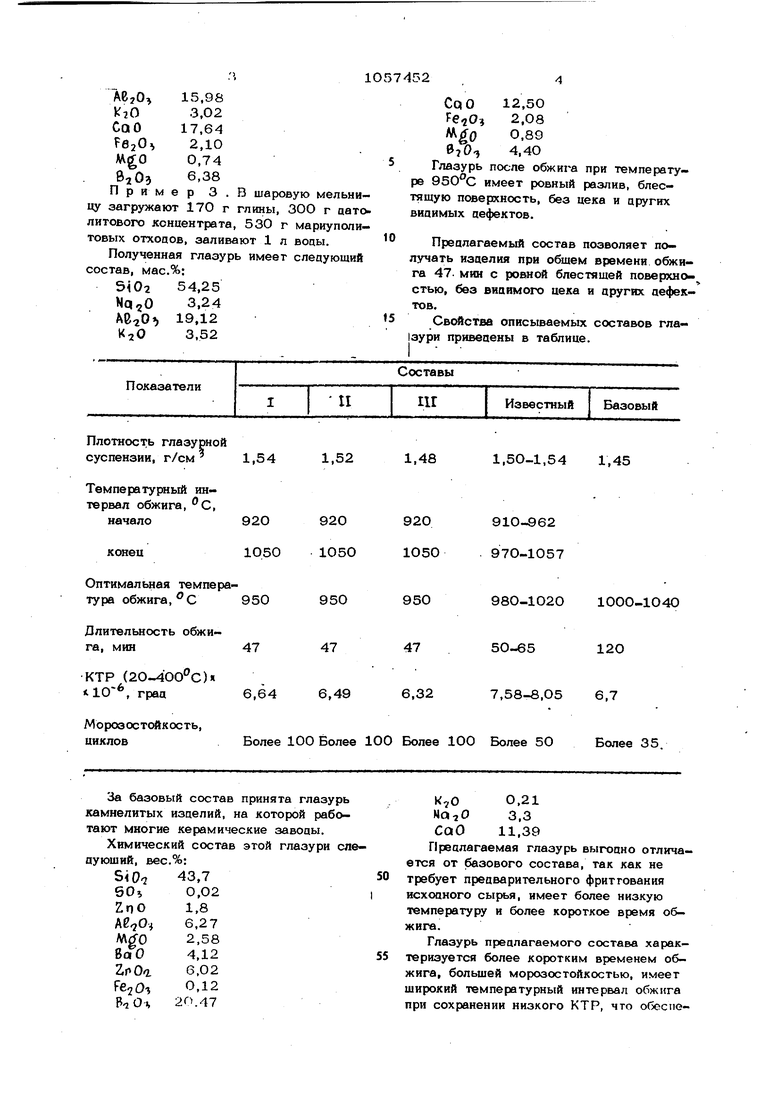

СваЛства описьшаемых составов гла1зури приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛАЗУРЬ | 2006 |

|

RU2320586C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2317270C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2316506C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2333168C1 |

| ГЛАЗУРЬ | 2006 |

|

RU2303007C1 |

| Глазурь | 1984 |

|

SU1222644A1 |

| Глазурь | 1983 |

|

SU1165651A1 |

| Глазурь | 1983 |

|

SU1165650A1 |

| Глазурь | 1984 |

|

SU1165654A1 |

| Глазурь | 1984 |

|

SU1165655A1 |

ГЛАЗУРЬ, включающая 5i02. AS20, ,re20,,CaO,Mgo,4o,o,K2 J-B903 отличающаяся тем, что, с целью повышения морозостойкости и сни жения коэффициента термического расширения при сокращении времени о&киг она соаержит указанные компоненты в следующих количествах, мас.%: 5iOa 48,33-54,25 AB-iO, 12,74-19,12 , 2 ,О8-2,16 СаО 12,,87 МбО 0,6 -0,89 NoiO 2,40-3,24 ,51-3,52 ВэОз 4,40-8,39 S

Плотность глазурной

суспензии, г/см1,541,52

92О

92О 10501050

Оптимальная темпераЗа базовый состав принята глазурь амнелитых изделий, на которой рабоают многие керамические заводы.

Химический состав этой глазури слеуюший, вес.%:

SiO 43,750

0,02I

SOi Zno

6,27 що 2,58

BaO

4,1255 ZrOa

FejO 20.47 ,

1,481,50-1,54 1,45

920910-962

1О5097О-1057

K,o 0,21

MOI703,3

CQO 11,39

Предлагаемая глазурь выгодно отличается от базового состава, так как не требует предварительного фритгования исходного сырья, имеет более низкую температуру и более короткое время обжига.

Глазурь предлагаемого состава характеризуется более коротким временем обжига, большей морозостойкостью, имеет широкий температурный интервал обжига при сохранении низкого КТР, что обеспечивает высокую термостойкость и хоро- ся в Сушествуюших на завоаах помольшую согласованность с черепком.ных агрегатах. Низкая температура пла Внеарение изобретения не требует цо- ростных режимах обжига в современных попнительных капитальных затрат, так5 автоматизи1Х) поточно-конвейерных

как приготовление глазури осуществляет-печных агр«;гатах.

1057452

пения позволяет использовать их при ско

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глазурь | 1979 |

|

SU863525A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Глазурь | 1979 |

|

SU833642A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-11-30—Публикация

1982-07-16—Подача