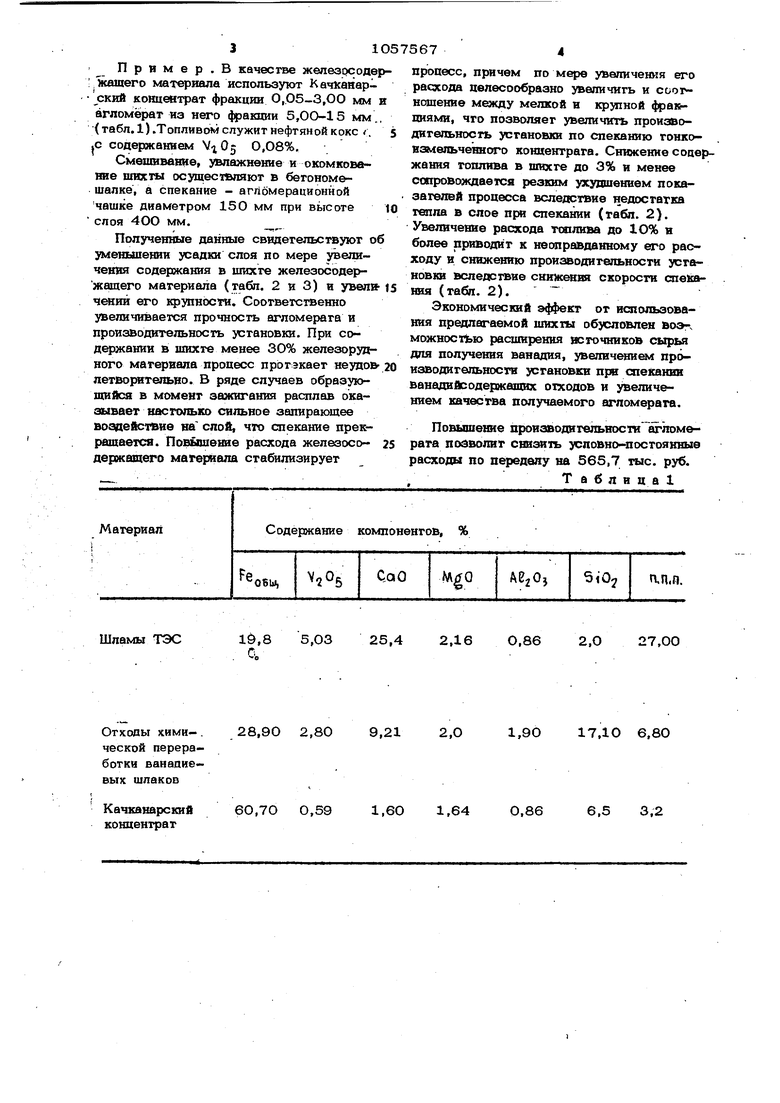

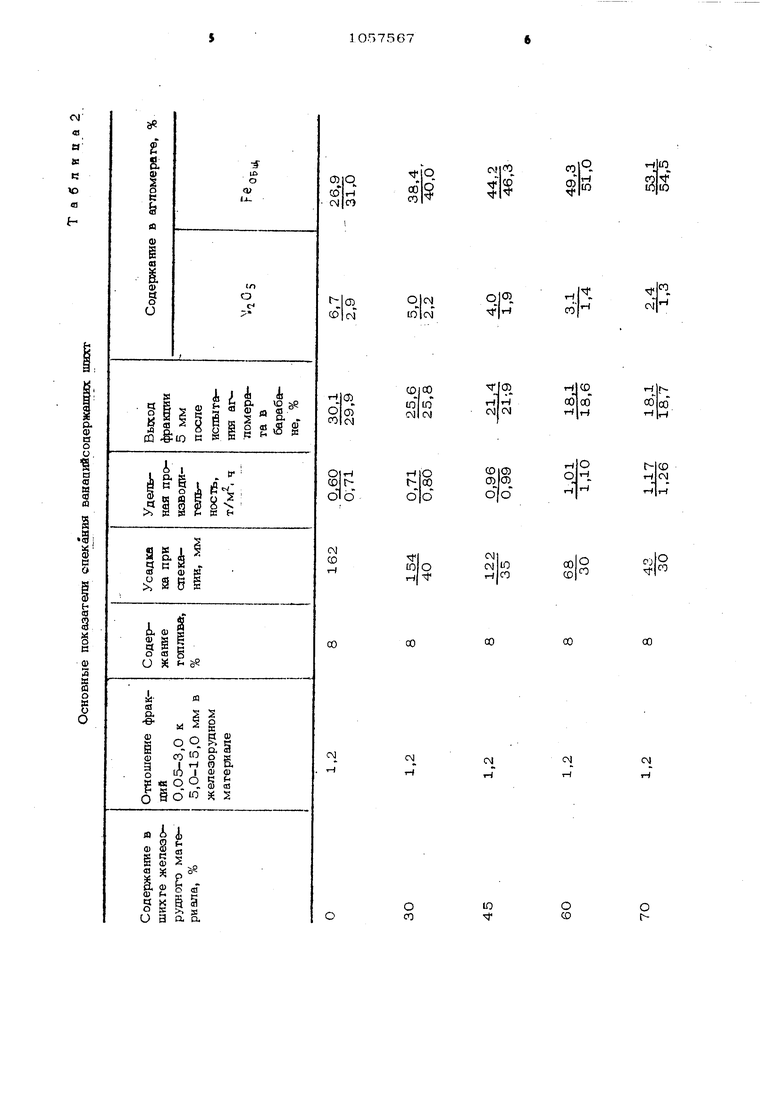

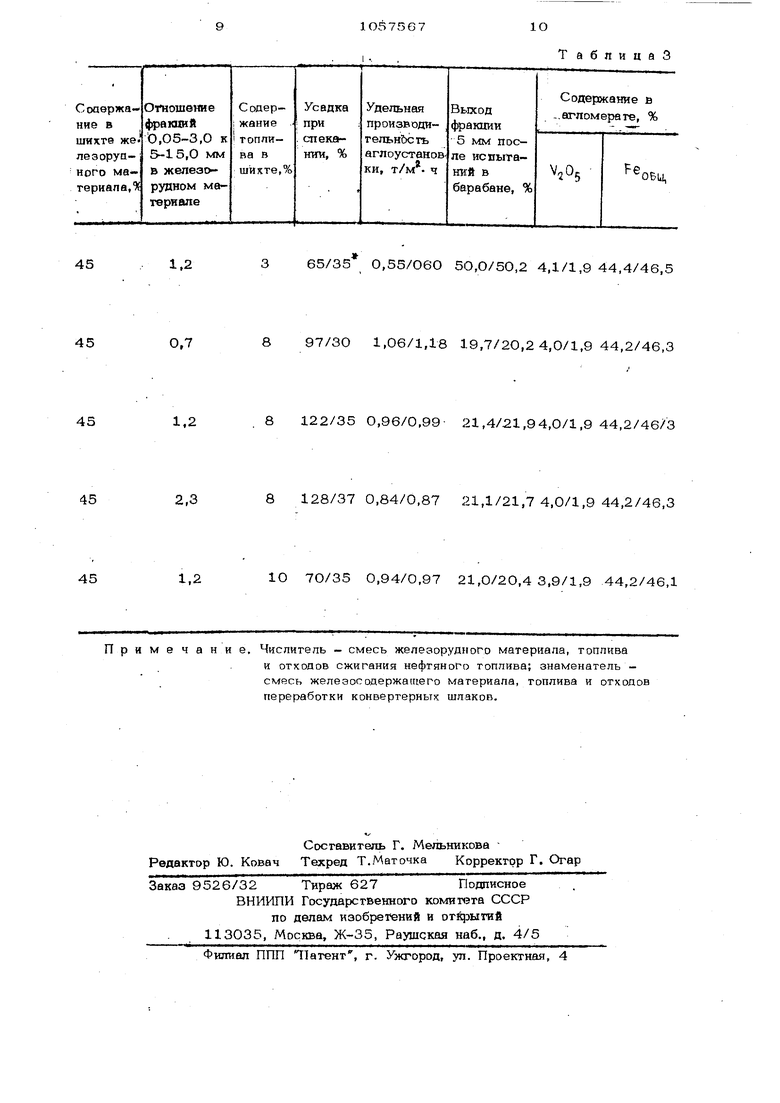

Изобретение огнссится к металлургии, в частности к области подготовки сырья | металлургическому переделу. Широкое применение в народном хозяйстве имеет ванадий и сплавы на его основе. Основным сырьем для получения ванадия являются титаномагнетитовые руды, содержащие цели процента этого металла. Вместе с тем имеются запасы более богатого сырья - отходы химической переработки | конвертерных шлаков (до 2,5% ) и отходы сжигания нефтяного топлива (до 30% ), извлечение ванадия из которых практически не ведется. Известны способы, рекомендующие для извлечения ванадия из отходов в основном гидрометаллургические процессы ij Однако данные способы не решают проб лему полной утилизаиии шламов. Наиболее близкой к предлагаемой по технической сущнйЬти и достигаемому эффекту является шихта цля получения ванадиевого агломерата, содержащая топпийЬ, отходы сжигания нефтяного топлива или отходы переработки конверт ных шлаков и твердое топливо 2. Недостатком известной шихты является ее легкоплавкость, вызывающая серьезные затруднения при спекании. Так, плавление отходов перерабогии конвертерных шлаков начинается при 9ОО-1000 С. Разнообразие химического состава нефтяных отходов опрецеляет различия в гемпера туре их плавления, однако основные соетавляклцие зол плавятся при 540-630 С Появление жидкой фазы Вызывает нарушен процесса горения твердого топлива, темпер тура воспламенения которого в условиях аг ломерациина 150-20(Яс ниже (80О°С) Образующийся расплав препятствует фильтрации воздуха через слой, и спекание принимает канальный характер. В результате снижается скорость процесса, а полученный аглом1ерат содержит большое количество включений непроплавившейся шихты и, - харшстеризуется низким качеством. Указанные явления усугубляются большими усадками в период спекания (до 50%), которые объясняются высоким содержанием летучих в нефтяных отходах (12-50% в зависимости от места образования) и влагоемкостью материала. Цель изобретения - стабилизация пропепса спекания и повьпиение качества а гломерата.Поставленная цель достигается тем, чт шихта, содержащая отходы сжигания нефтяного тотлива или отходы перерабопси конвертерных шлаков и твердое топливо, дополнительно содерркит железорудный материал с соотношением «{ акций О,053,ОО к 5-15 мм, составляющим 0,7-2,3 рри следующ1эм соотношении компонентов, мае. %: Твердое топливо. 3-10 Железору11;ный материал с соотношением фракций 0,053,00 к 5-15 ммЗО-7О Отходы с :игания нефтяного топлива или отходы переработки KOHEiepTepHbDC шлаковОстальное Кроме того, в качестве твердого топлива шихта содержит нефтяной кокс, по- лученшлй из ванадийсодержаших сйротов нефти. Мелкая фракция железосодержащего материала перемешивается в другими компонентами шихты и вследствие боль шей тугоплавкости () препятствует чрезмерному развитто про- цессов образовашш жидкой фазы при тер- мообработке. В свою очередь, железосодержаший матер:ал фракции 5-15 мм образует скелет слоя и препятствует его раэрушению и усадке при спекании. Нижний предел содержания железосодержащего материала и соотношение крупных и мелких « Чэакций в нем обусловлено необосодимостью равномерного распределения каждой из mt,x в объеме спекаемой шихты. Верхний предел определен из условия максимального использования отходов с получением богатого ванадием агломерата. нри содержании в шихте менее 30% отходов они не оказьгаают с трица тельного Воздействия на процесс. Применение в качестве топлива нефтяного кокса из ванадийсодержащих сортов нефти позволяет с минимальными потерями извлекать из нефти ванадий. Известно, что при переработке нефти ванадий переходит в коне и его использование в качестве источника тепла непосредственно в металлургическом производстве увеличивает извлечения ванадия и содержание 0 в агломерате. Напротив, при сжигании топлива в котлоагрегатасс улавливается лишь около 10% ванадийсодержащей золы. Кроме того-, использование нефтяного кокса погжоляет 9ко)яоми1Ь дефицитный кокс. 31 П р и м е р . В качестве жвлвзс соде ;.жа1цего материала используют Качканар ский концентрат фракции 0,.О5-3,ОО мм агломерат из него фракции 5,00-15 мм {табл. 1).Топливом служит нефтяной кокс/:. jC содержанием 0,О8%, Смеитвавие, увлажнение и окомковбк ниа шихт осуществляют в бетономешалке, а спекание - агломерационной чашке диаметром 15О мм при высоте слоя 4ОО мм. Получанные данные свидетельствуют о уменьшении усадки слоя по мере увеличетш содержания в шихге железосодержащего материала (табл. 2 и 3) и ували ченяи его крупности. Соответственно увеличивается прочность агломерата и производительность установки. При содержании в шихте менее 30% железорудного материала процесс прЬтэкает неудо& латворитально. В ряде случаев образующийся в момент зажигания расплав оказывает настолько сильное запирающее воздействие на слой, что спекание прекращается. Повышение расхода жепезосо держащего материала стабилизирует 567 процесс, причем по мере увет1ченУ1я его расхода целесообразно увеличить и соорнощение между мелкой и крупной фракциями, что позволяет увеличить производительность установки по спеканию тонкоизмельченного концентрата. Снижение содержания топлива в шихте до 3% и менее сопровождается резким ухудшением показателей процесса вследствие недостатка тепла в слое при спекании (табл. 2). Увеличение расхода топлива до 1О% и более приводит к неоправданному его расходу и снижению производительности установки вследствие снижения скорости спекания (табл. 2). Экономичес1шй эффект от использования предлагаемой шихты обусловлен воэ-. можностЬю расширения источников сырья для получения ванадия, увелвчедшем производительности установки при спекания ванадийсодаржащих отходов и уваличанием качества получаемого агломерата. Повыше1ше пронзводитепьности щглом&рата позволит снизить условно-постоянные расходы по переделу на 565,7 тыс. руб. .Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2021 |

|

RU2778807C1 |

| Шихта для производства железорудного агломерата | 2019 |

|

RU2722946C1 |

| Шихта для производства железорудного агломерата | 2020 |

|

RU2752794C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2763838C1 |

| Шихта для производства железорудного агломерата | 2023 |

|

RU2821213C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2281976C2 |

1.ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВАНАДИЕВОГО АГЛОМЕРАТА, содержащая отходы сжигания нефтяного топлива или отходы переработки конвертерных шлаков и твердое топливо, о т л и чающаяся тем, что, с целью стабилизации процесса спекания и повьоиения качества агломерата, она дслолнитвльно содержит железорудный материал с соотношением фракций О,05-3,ОО к 5-15 мм, составП1пощим 0,7-2,3, при следующем соотношении компонентов, мае. %: Твердое топливо, 3-10 Железорудный материал с соотношением фракций О.О5-3,ОО к 5-15 мм ЗО-7О Отходы сжигания нефт тяного топлива или .отходы переработки конвертерных I шлаковОстальное СО 2. Шихта поп. 1,отлича ю щ а я с я тем, что в качестве твердого топлива она содержит нефтяной кокс, полученный из ванадийсодержашюс сортов нефти. ел ел Од

Содержание компонентов, %

Материал

1,8

5,03

Шламы ТЭС

Со 28,90 2,809,21 Отходы химической переработки ванааиевых шлаков Качканарский 60,70 0,591,60 концентрат

2,16

О,86

2,0

27,00 2,О1,9017,1О 6,80 1,640,866,5 3,2

a

Ь9 R Ю

«

ь

1(O

CO

c.|

0) ЮЮ

Ю rf

J.

0)

c

О

CO

rJ05

ч

r-ijH

001 CO i-f Ы CM CM

HCD

CD 103 rHJCsJ

0) 05

(

00

О

00 CM

CO

о

CD

CO

00

CO

CO

CM

Т-Г

о

О

Ю

CD

-

rCM

,

1Г

V ТГ

HCD rk

0)

(N

O) тЧ

CM

sis

00

t

o

Ю rr

CM

CO

Ф «h

qicMi

op

cj

CM

m|to

««ПЙ

Pl (D|CO

(0 CO

CO

CM

a

Vi

о

Г 0)

2

is a С

Ю

Т абпицаЗ Числитель - смесь железорудного материала, топлива и отколов сжигания нефтяного топлива; знаменатель - смесь железосодержащего материала, топлива и отходов переработки конвертерньтк шлаков. 50,0/50,2 4,1/1,9 44,4/46,5 44,2/46,3 21,4/21,94,0/1,944,2/46/3 21,1/21,74,0/1,944,2/46,3 44,2/46,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сб | |||

| Второе Всесоюзное совещание по химии, технологии и применению ванадиевых соединений, Алма-Ата, 1976, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для получения ванадиевого агломерата и окатышей | 1980 |

|

SU918322A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-30—Публикация

1982-05-24—Подача