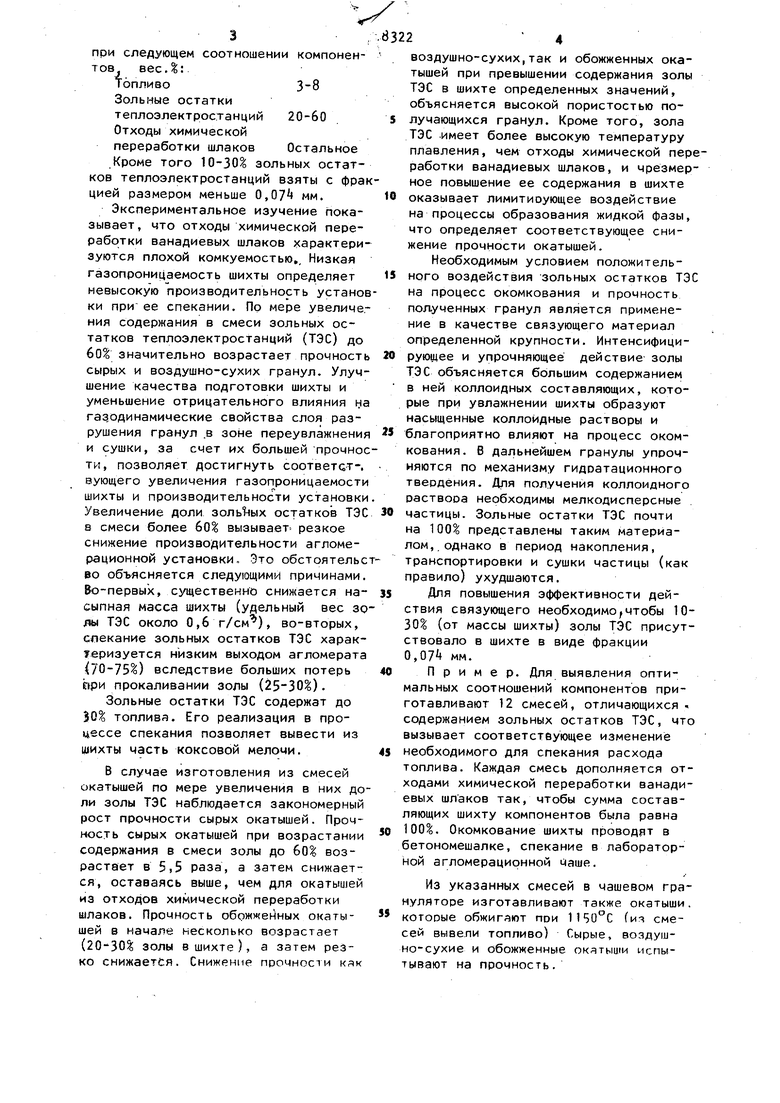

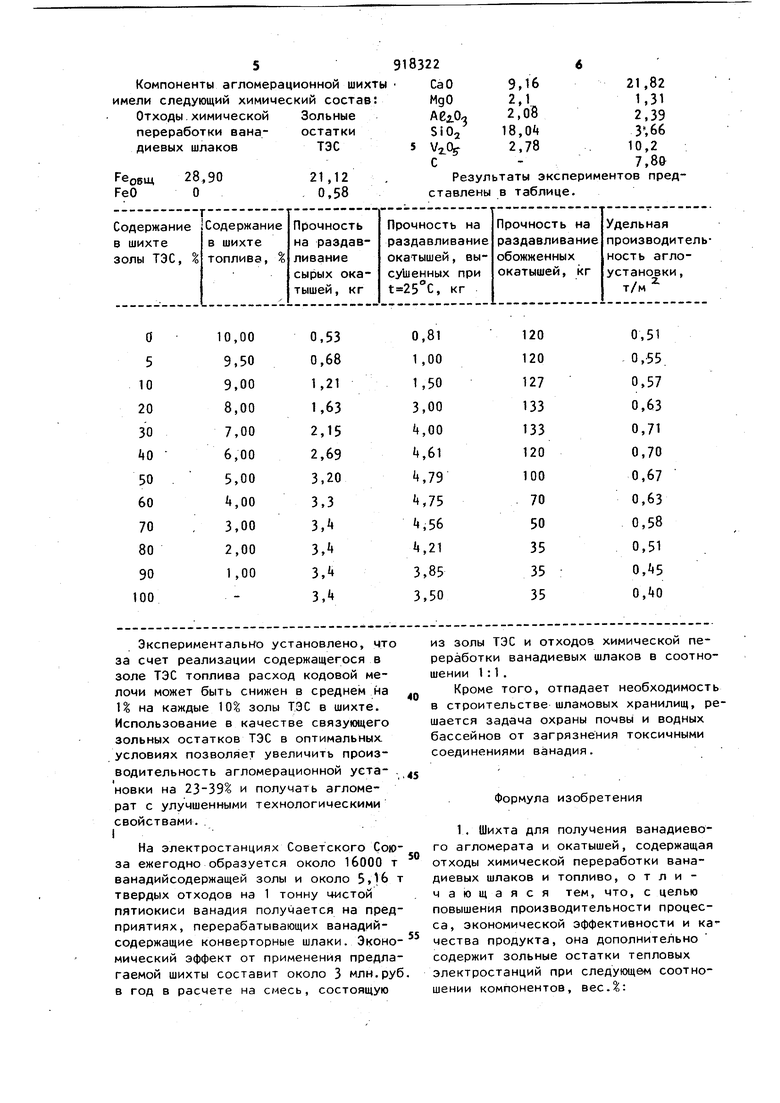

Изобретение относится к металлур гии черных и цветных металлов, в частности.к подготовке ванадиевого сырья к мет;аллургинескому переделу. На предприятиях, перерабатывающих конверторные ванадиевые шлаки, в среднем образуется .5,16 т твердых отходов на каждую -тонну чистой пятиокиси ванадия. Это недопустимо большое количество как по технологическим, так и по санитарно-гигиеническим требованиям современного производства Между тем проблема эффективной пер работки отходов до сих пор не решена В известных предложениях рекомендуется использовать лишь небольшие их количества в качестве добавки, в шихту спекания. Наиболее близкой к предлагаемой является шихта для производства агломерата, применяемого для извлечения ванадия, содержащая 25% отходов химической переработки ванадиевого конверторного шлака l. Однако эта шихта не позволяет вовлечь в переработку все имеющиеся запасы ванадиевых отходов. Кроме того, шихта имеет, невысокое содержание V205(0,,6 ), в то время как твердые отходы содержат 1,0-2,8 VjO Производство агломерата исключительно из отходов химической переработки конверторных шлаков затруднено, вследствие их плохой комкуемости. Применение известных связующих в данном случае не рационально, так как происходит разубоживание шихты и снижение содержания в ней железа и ванадия. Цель изобретения - повышение производительности процесса, экономической эффективности и качества продукта,. Поставленная цель достигается тем, что шихтч, содержащая отходыхимической переработки ванадиевых шлаков и топлисо, двлолнительно содержит-, зольные остат,и теплоэлектростанции при следующем соотношении компонентов вес Л: Топливо3-8 Зольные остатки теплоэлектростанций 20-60 Отходы химической переработки шлаков Остальное Кроме того 10-30 зольных остатков теплоэлектростанций взяты с фрак цией размером меньше 0,07 мм. Экспериментальное изучение показывает , что отходы химической переработки ванадиевых шлаков характеризуются плохой комкуемостью,. Низкая газопроницаемость шихты определяет невысокую производительность установ ки при ее спекании. По мере увеличения содержания в смеси зольных остатков теплоэлектростанций (ТЭС) до 60 значительно возрастает прочность сырых и воздушно-сухих гранул. Улучшение качества подготовки шихты и уменьшение отрицательного влияния ъ газ,одинамические свойства слоя разрушения гранул .в зоне переувлажнения и сушки, за счет их большей прочнос ти, позволяет достигнуть соответст-. вующего увеличения газопроницаемости шихты и производительности установки Увеличение доли зoль ыx остатков ТЭС 8 смеси более 60 вызывает резкое снижение производительности агломерационной установки. Это обстоятельс во объясняется следующими причинами. Во-первых, существенно снижается насыпная масса шихты (удельный вес зо яы ТЭС около 0,6 г/см), во-вторых, спекание зольных остатков ТЭС харакуеризуется низким выходом агломерата 00-75%) вследствие больших потерь Ьри прокаливании золы (25-30). Зольные остатки ТЭС содержат до 30 топливя. Его реализация в процессе спекания позволяет вывести из шихты часть коксовой мелочи. В случае изготовления из смесей окатышей по мере увеличения в них до ли золы ТЭС наблюдается закономерный рост прочности сырых окатышей. Прочность сырых окатышей при возрастании содержания в смеси золы до 60 возрастает в 5,5 раза, а затем снижается, оставаясь выше, чем для окатышей из отходов химической переработки шлаков. Прочность обожжейных окатышей в начале несколько возрастает (20-30 золы в шихте ), а затем резко снижается. Снижение прочности как 2 4 воздушно-сухих,так и обожженных окатышей при превышении содержания золы ТЭС в шихте определенных значений, объясняется высокой пористостью получающихся гранул. Кроме того, зола ТЭС имеет более высокую температуру плавления, чем отходы химической переработки ванадиевых шлаков, и чрезмерное повышение ее содержания в шихте оказывает лимитиоующее воздействие на процессы образования жидкой фазы, что определяет соответствующее снижение прочности окатышей. Необходимым условием положительного воздействия зольных остатков ТЭС на процесс окомкования и прочность полученных гранул является применение в качестве связующего материал определенной крупности. Интенсифицирующее и упрочняющее действие золы ТЭС объясняется большим содержанием в ней коллоидных составляющих, которые при увлажнении шихты образуют насыщенные коллоидные растворы и благоприятно влияют на процесс окомкования. В дальнейшем гранулы упрочняются по механизму гидратационного твердения. Для получения коллоидного раствора необходимы мелкодисперсные . частицы. Зольные остатки ТЭС почти на 100% представлены таким материалом,, однако в период накопления, транспортировки и сушки частицы (как правило) ухудшаются. Для повышения эффективности действия связующего необходимо,чтобы 1030 (от массы шихты) золы ТЭС присутствовало в шихте в виде фракции 0,07 мм. Пример. Для выявления оптимальных соотношений компонентов приготавливают 12 смесей, отличающихся, содержанием зольных остатков ТЭС, что вызывает соответствующее изменение необходимого для спекания расхода топлива. Каждая смесь дополняется отходами химической переработки ванадиевых шлаков так, чтобы сумма составляющих шихту компонентов была равна 100%. Окомкование шихты проводят в бетономешалке, спекание в лабораторной агломерационной (аше. Из указанных смесей в чашевом грануляторе изготавливают также окатыши. которые обжигают пои (и смесей вывели топливо) Сырые, воздушно-сухие и обожженные окатыши испытывают на прочность.

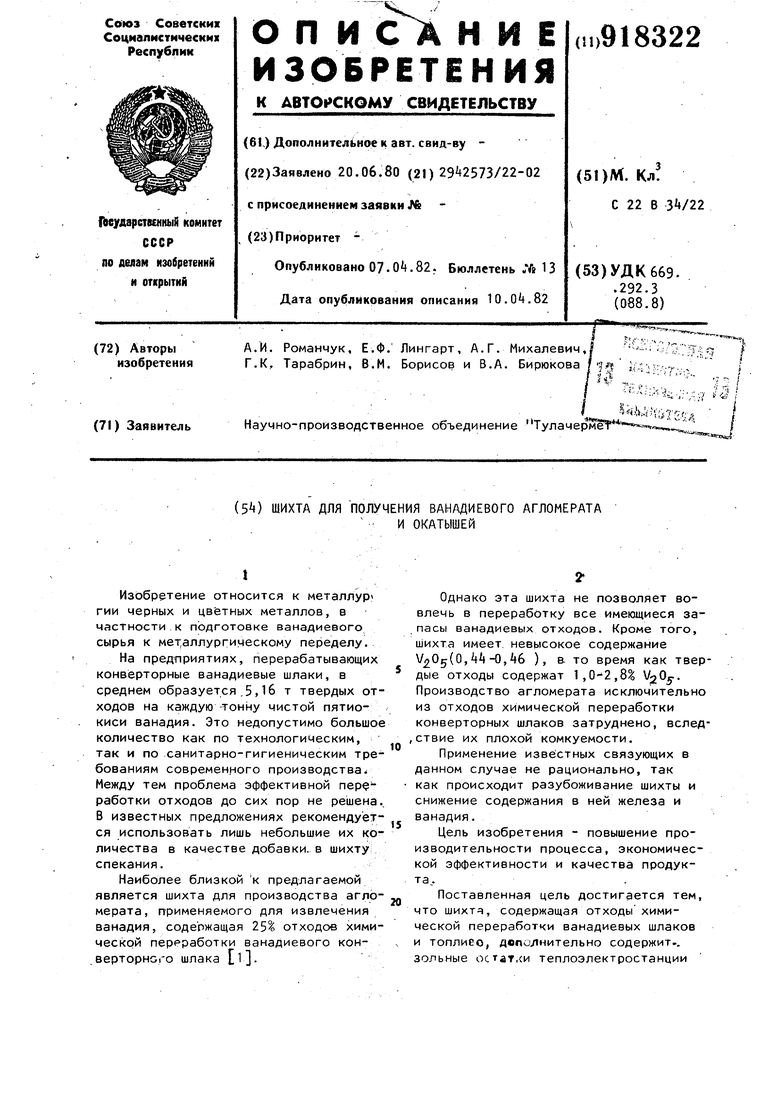

Компоненты агломерационной шихты имели следующий химический состав: Отходы.химической Зольные переработки вана- остатки диевых шлаков ТЭС

21,82 1,31 2,39 З.бб

10,2 7М

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения агломерата из ванадийсодержащих отходов нефтяного топлива | 1981 |

|

SU1013503A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ СЖИГАНИЯ ОРГАНИЧЕСКИХ ТОПЛИВ (ВАРИАНТЫ) | 1998 |

|

RU2160318C2 |

| ШИХТА ГРАНУЛИРОВАННАЯ ВАНАДИЙСОДЕРЖАЩАЯ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА | 2019 |

|

RU2705838C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2080403C1 |

| Шихта для производства железорудного агломерата | 2023 |

|

RU2821213C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Способ подготовки алгломерационной шихты к спеканию | 1987 |

|

SU1406193A1 |

| Шихта для производства окатышей | 1990 |

|

SU1747518A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2255125C1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

Эксперименталько установлено, что за счет реализации содержащегося в золе ТЭС топлива расход кодовой мелочи может быть снижен в среднем на 1 на каждые 10 золы ТЭС в шихте. Использование в качестве связующего зольных остатков ТЭС в оптимальных условиях позволяет увеличить производительность агломерационной уста- . новки на 23-39 и получать агломерат с улучшенными технологическими свойствами.. I На электростанциях Советского Союза ежегодно образуется около 16000 т ванадийсодержащей золы и около 5,16 т твердых отходов на 1 тонну цистой пятиокиси ванадия получается на предприятиях, перерабатывающих ванадийсодержащие конверторные шлаки. Экономический эффект от применения предлагаемой шихты составит около 3 млн,руб в год в расчете на смесь, состоящую из золы ТЭС и отходов химической переработки ванадиевых шлаков в соотношении 1:1. Кроме того, отпадает необходимость в строительстве шламовых хранилищ, решается задача охраны почвЫ и водных бассейнов от загрязнения токсичными соединениями ванадия. Формула изобретения 1. Шихта для получения ванадиевого агломерата и окатышей, содержащая отходы химической переработки ванадиевых шлаков и топливо, отличающаяся тем, что, с целью повышения производительности процесса, экономической эффективности и ка чества продукта, она дополнительно содержит зольные остатки тепловых электростанций при следующем соотношении компонентов, вес.;: 7 . Топливо 3-8 Зольные остатки тепловых электростанций 20-60 Отходы химической переработки вана, диевых шлаков . Остальное ,2. Шихта по,п. 1, отличдю щ а я с я тем, что 10-30% зольных -1. Авторское свидетельство СССР 918322 8 остатков тепловых электростанций взяты с фракцией размером меньше 0,07 мм. . 5 Источники информации, принятые во внимание при экспертизе № , кл. С 22 В 3V22,. 1972.

Авторы

Даты

1982-04-07—Публикация

1980-06-20—Подача