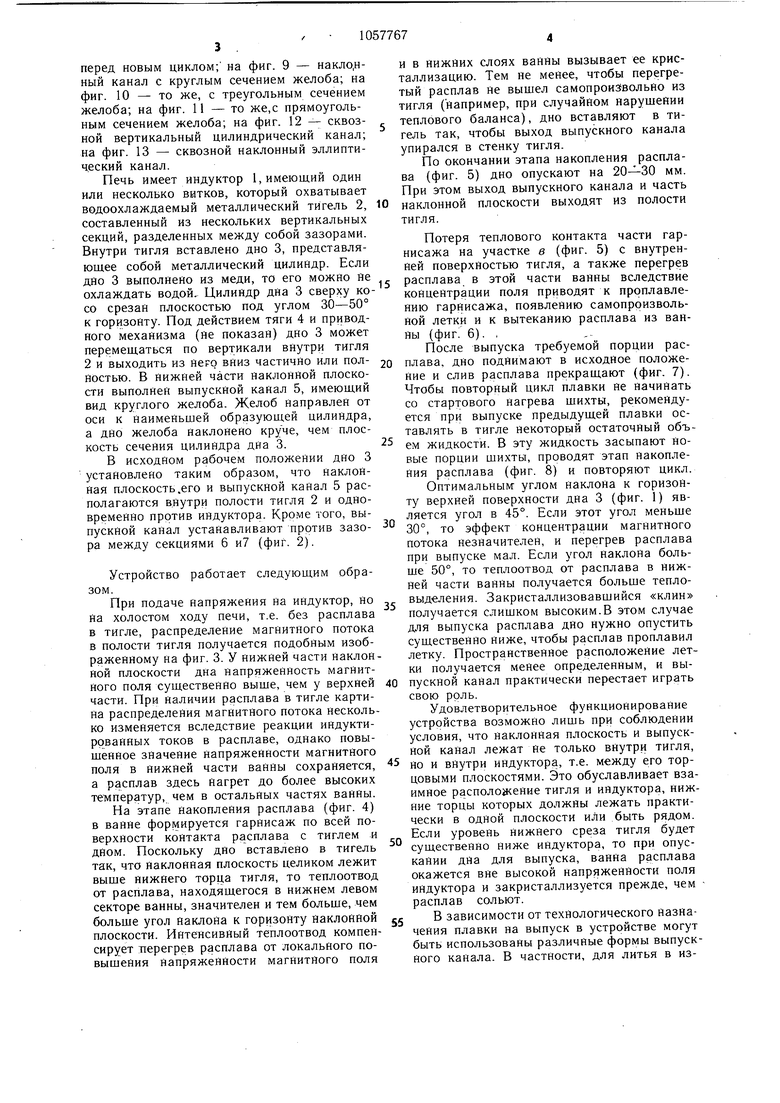

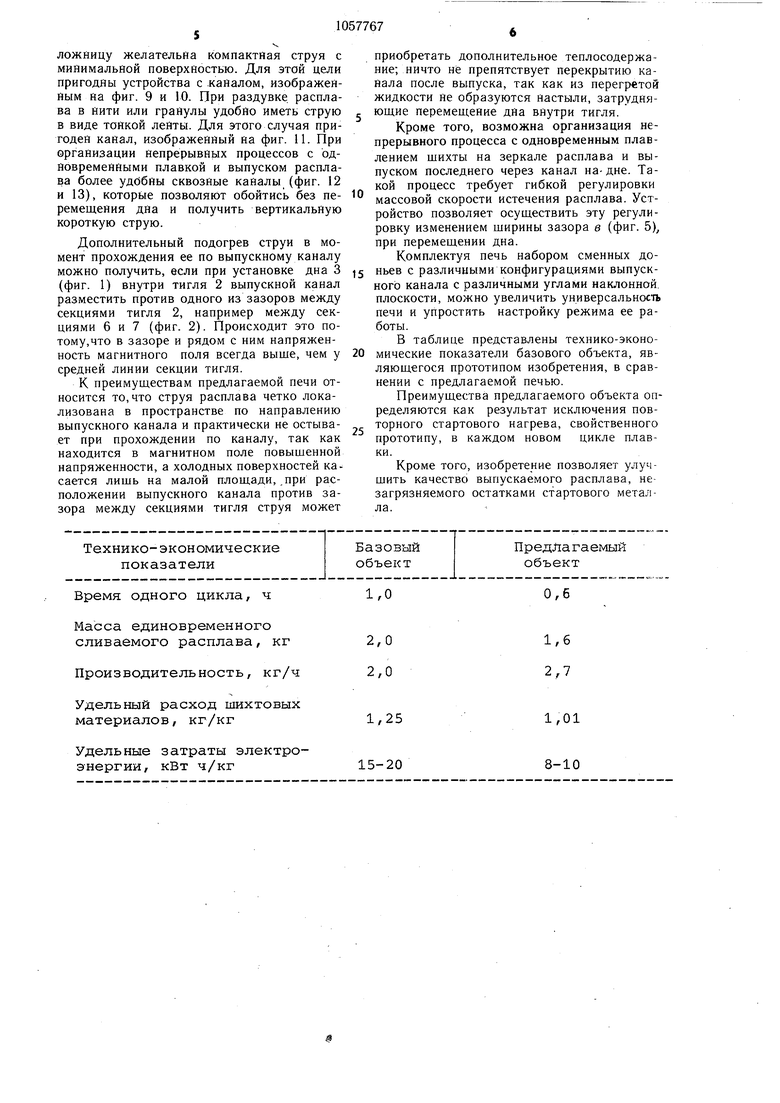

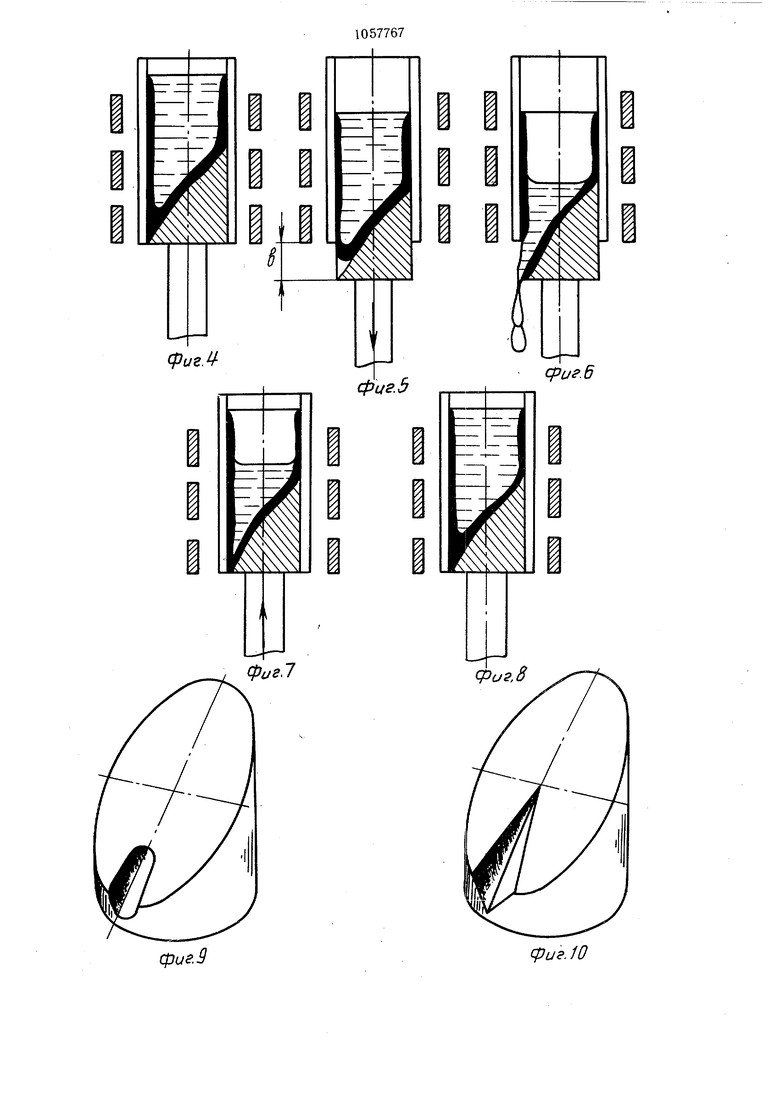

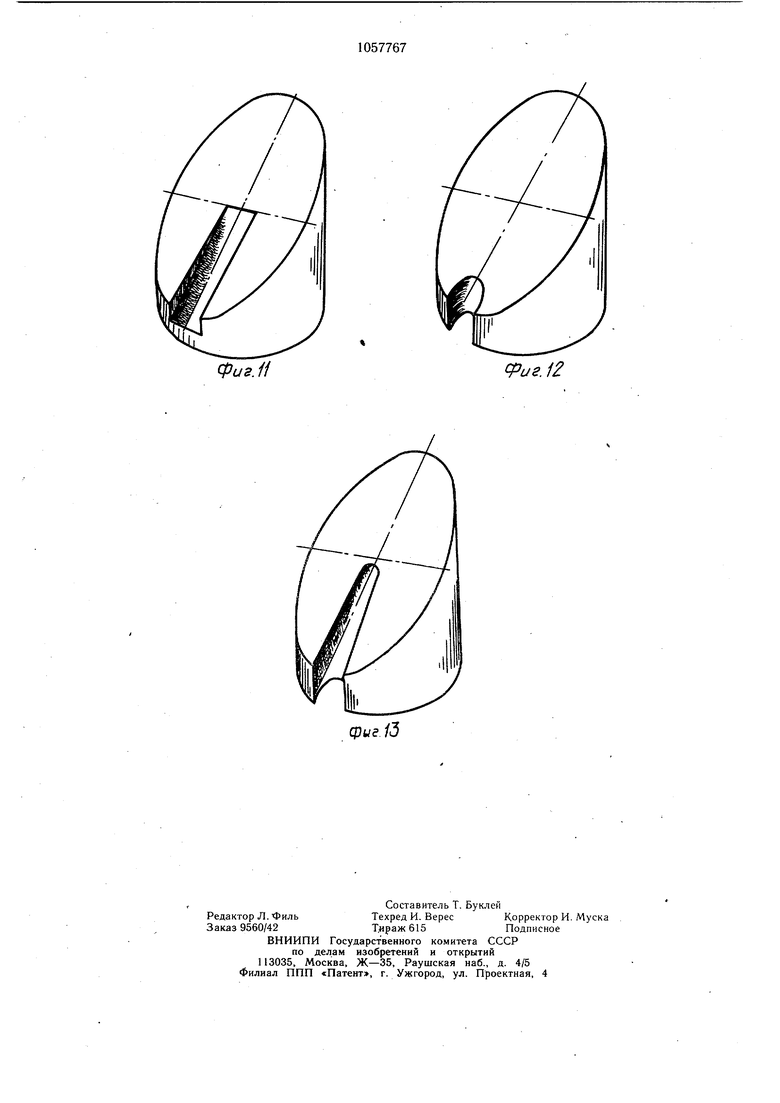

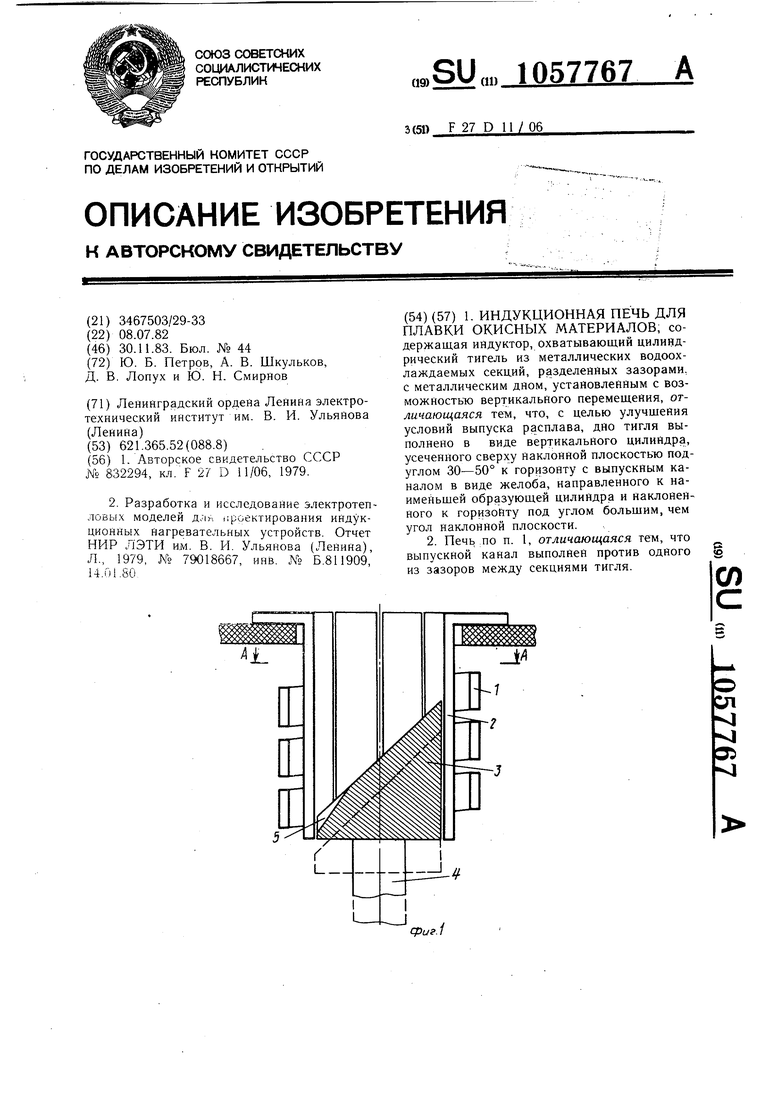

Изобретение относится к конструкциям печей, применяемых для получения плавленных окисных материалов, и может быть использовано при индукционной плавке высокотетйпературных окислов в холодных тиглях с целью литья расплава в изложницу или На барабан, при раздувке расплава в порошок или минеральную вату. Печь может бытн использована при варке тугоплавких стекол и ситаллов. Известна индукционная печь, содержащая индуктор, охватывающий металлический водоохлаждаемый тигель в виде горизонтального цилиндра с разрезом сверху вдоль образующей и имеющий две зоны: плавильную и зону выпуска с особым профиЛем сечения для подогрева струи при выпуске расплава 1. К недостаткам данной печи относятся Низкий коэффициент мощности индуктора (cosf) в результате малого заполнения расплавом его окна значительные тепловые потери на излучение вследствие большой площади зеркала расплава в горизонтальном цилиндрическом тигле и наличие шунтирующего тока поперек зеркала расплава, что приводит к так называемому «канальному плавлению в узкой полосе. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является печь, состоящая из индуктора, концентрически охватывающего металлический водоохлаждаемый тигель, составленный из вертикальных секций с зазорами между ними. Тигель имеет подвижное дно в виде металлического конуса, замыкающего тигель снизу таким, образом, что вершина конуса входит в плавильное пространство тигля. Печь работает следующим образом. В исходном положении коническое дно замыкает тигель, в котором производят плавку и накапливают расплав. При этом на стенках и дне тигля формируется гарнисаж. На дне он повторяет форму конуса с вершиной вверх, которая оказывается во внутренних горячих слоях ванны расплава. После накопления нужного объема расплава коническое дно перемещают вниз на 10-15мм так, чтобы тепловой контакт дна с гарнисажем прекратился и образовалась щель по линии касания поверхности конуса и цилиндра тигля. После этого верщина конического гарнисажа внутри ванны расплавляется, и расплав вь1текает по поверхности конического дна в упомянутую щель. Когда выпуск жидкости заканчивается, дно поднимают вверх в исходное положение и повторяют процесс 2. Недостатками печи являются неопределенность направления движения струи, так как падая на вери1иНу конического дна, она стекает по поверхности его в любом направ лении равновероятно, что создает неудобство в организации приема расплава, лишает возможности использовать устройство для получения отливок; значительное ох| лаждение струи при прохождении ее по no-i верхности холодного конуса: стекая по ко-, нусу, расплав теряет жидкотекучесть и застывает сосульками и настылями, а также то, что настыли на поверхности конуса мешают вернуть его в исходную позицию после выпуска расплава, и чтобы сделать это. их требуется удалять механически, что неудобно. Цель изобретения - улучшение условий выпуска расплава. Поставленная цель достигается eм, что в известйой индукционной печи для плавки окисНых материалов, содержашей индуктор, охватывающий цилиндрический тигель из металлических, водоохлаждаемых секций, разделенных зазорами, с металлическим дном, установленны.м с возможностью вертикального перемещения, дно тигля выполнено в виде вертикального цилиндра, усеченного сверху наклонной плоскостью под углом 30- 50° к горизонту с выпускным каналом в виде желоба, направленного к наименьшей образующей цилиндра и наклоненного к горизонту под углом большим, чем угол Наклонной плоскости. , Выпускной канал выполнен против одного из зазоров между секциями тигля Для индукционной плавки окислоь: ,: пользуют переменное электромагнитное поле с частотой 2-5 МГц. При выполнении дна тигля в виде дьлиндра, косо срезанного сверху, и помещении его в поле индуктора магнитный поток, обтекая такой цилиндр, уплотняется в нижней части наклонной плоскости. асплав в этой зоне тигля будет гр.еться интенсивней. Перегрев расплава можно использовать для прожига гарнисажа и выпуска струи расплава, всегда локализован-, ной в месте концентрации магнитного потока. Перегрев способствует также повышению литейных свойств расплава. Выполнение на наклонной плоскости дна в месте выхода струи канала в виде желоба определенного сечения позволяет не только направить струю по желаемому пути, но придать ей определенную форму, удобную для технологического использования. На фиг. 1 приведена печь, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - картина магнитного поля индуктора при наличии внутри него металлического цилиндра, косо срезанного сверху; на фиг. 4 - завершение этапа накопления расплава перед выпуском; на фиг. 5 - подготовка печи к выпуску расплава; на фиг. 6 - вскрытие гарнисажа и выпуск расплава из печи; на фиг. 7 - возвращение подвижного дна в исходное положение и перекрытие выпускного канала; на фиг. 8 - повторное накопление расплава перед новым циклом; на фиг. 9 - накло,нный канал с круглым сечением желоба; на фиг. 10 - то же, с треугольным сечением желоба; на фиг. 11 - то же,с прямоугольным сечением желоба; на фиг. 12 - сквозной вертикальный цилиндрический канал; на фиг. 13 - сквозной наклонный эллиптический канал. Печь имеет индуктор 1, имеющий один или несколько витков, который охватывает водоохлаждаемый металлический тигель 2, составленный из нескольких вертикальных секций, разделенных между собой зазорами. Внутри тигля вставлено дно 3, представляюш,ее собой металлический цилиндр. Если дно 3 выполнено из меди, то его можно не охлаждать водой. Цилиндр дна 3 сверху ко со срезан плоскостью под углом 30-50° к горизонту. Под действием тяги 4 и приводного механизма (не показан) дно 3 может перемешаться по вертикали внутри тигля 2 и выходить из него вниз частично или полйостью. В нижней части наклонной плоскости выполнен выпускной канал 5, имеющий вид круглого желоба. Желоб направлен от оси к наименьшей образующей цилиндра, а дно желоба наклонено круче, че.м плоскость сечения цилиндра дна 3. В исходном рабочем положении дно 3 установлено таким образом, что наклонная плоскость .его и выпускной канал 5 располагаются внутри полости тигля 2 и одновременно против индуктора. Кроме того, выпускной канал устанавливают против зазора между секциями 6 и7 (фиг. 2). Устройство работает следующим обраПри подаче напряжения на индуктор, но на холостом ходу печи, т.е. без расплава в тигле, распределение магнитного потока в полости тигля получается подобным изображенному На фиг. 3. У Нижней части наклонной плоскости дна напряженность магнитного поля существенно выше, чем у верхней части. При Наличии расплава в тигле картина распределения магнитного потока несколько изменяется вследствие реакции индуктированных токов в расплаве, однако повышенное значение напряженности магнитного поля в нижней части ванны сохраняется, а расплав здесь нагрет до более высоких температур, чем в остальных частях ванны. На этапе накопления расплава (фиг. 4) в ванне формируется гарнисаж по всей поверхности контакта расплава с тиглем и дном. Поскольку дно вставлено в тигель так, что наклонная плоскость целиком лежит выше нижнего торца тигля, то теллоотвод от расплава, находящегося в нижнем левом секторе ванны, значителен и тем больше, чем больше угол наклона к горизонту наклонной плоскости. Интенсивный теплоотвод компенсирует перегрев расплава от локального повышения Напряженности магнитного поля и в нижних слоях ванны вызывает ее кристаллизацию. Тем не менее, чтобы перегретый расплав не вышел самопроизвольно из тигля (например, при случайном нарушении теплового баланса), дно вставляют в тигель так, чтобы выход выпускного канала упирался в стенку тигля. По окончании этапа накопления расплава (фиг. 5) дно опускают на 20-30 мм. При этом выход выпускного канала и часть наклонной плоскости выходят из полости тигля. Потеря теплового контакта части гарнисажа на участке в (фиг. 5) с внутренней поверхностью тигля, а также перегрев расплава в этой части ванны вследствие концентрации поля приводят к проплавлению гарнисажа, появлению самопроизвольной летки и к вытеканию расплава из ванны (фиг 6). , После выпуска требуемой порции расплава, дно поднимают в исходное положе„ие и слив расплава прекращают (фиг. 7). Чтобы повторный цикл плавки не начинать со стартового нагрева шихты, рекомендуется при выпуске предыдушей плавки оставлять в тигле Некоторый остаточный объем жидкости. В эту жидкость засыпают новые порции шихты, проводят этап накопления расплава (фиг. 8) и повторяют цикл. Оптимальным углом наклона к горизонту верхней поверхности дна 3 (фиг. 1) является угол в 45°. Если этот угол меньше 30°, то эффект концентрации магнитного потока Незначителен, и перегрев расплава при выпуске мал. Если угол наклона больше 50°, то теплоотвод от расплава в нижней части ванны получается больше тепловыделения. Закристаллизовавшийся «клин получается слишком высоким.В этом случае для выпуска расплава дно нужно опустить существенно ниже, чтобы расплав проплавил летку. Пространственное расположение летки получается менее определенным, и выпускной канал практически перестает играть свою роль, Удовлетворительное функционирование устройства возможно лишь при соблюдении условия, что Наклонная плоскость и выпускной канал лежат Не только внутри тигля. но и внутри индуктора, т.е. м€жду его торцовыми плоскостями. Это обуславливает взаимное расположение тигля и индуктора, нижние торцы которых должны лежать практически в одной плоскости или быть рядом. Если уровень нижнего среза тигля будет существенно ниже индуктора, то при опускании дна для выпуска, ванна расплава окажется вне высокой напряженности поля индуктора и закристаллизуется прежде, чем расплав сольют. В зависимости от технологического назначения плавки на выпуск в устройстве могут быть использованы различные формы выпускного канала. В частности, для литья в изложницу желательна компактная струя с минимальной поверхностью. Для этой цели пригодны устройства с каналом, изображенным на фиг. 9 и 10. При раздувке. расплава в Нити или гранулы удобно иметь струю в виде тонкой ленты. Для этого случая пригоден канал, изображенный на фиг. 11. При организации непрерывньтх процессов с одновременными плавкой и выпуском расплава более удббны сквозные каналы (фиг. 12 и 13), которые позволяют обойтись без перемещения дна и получить вертикальную короткую струю. Дополнительный подогрев струи в момент прохождения ее по выпускному каналу можно получить, если при установке дна 3 (фиг. 1) внутри тигля 2 выпускной канал разместить против одного из зазоров между секциями тигля 2, например между секциями 6 и 7 (фиг. 2). Происходит это потому,что в зазоре и рядом с ним напряженность магнитного поля всегда выще, чем у средней линии секции тигля. К преимуществам предлагаемой печи относится то,что струя расплава четко локализована в пространстве по направлению выпускного канала и практически не остывает при прохождении по каналу, так как находится в магнитном поле повышенной напряженности, а холодных поверхностей касается лишь на малой площади,, при расположении выпускного канала против зазора между секциями тигля струя может приобретать дополнительное теплосодержание; ничто не препятствует перекрытию канала после выпуска, так как из перегретой жидкости не образуются настыли, затрудняющие перемещение дна внутри тигля. Кроме того, возможна организация непрерывного процесса с одновременным плавлением щихты на зеркале расплава и выпуском последнего через канал на-дне. Такой процесс требует гибкой регулировки массовой скорости истечения расплава. Устройство позволяет осуществить эту регулировку изменением ширины зазора в (фиг. 5) при перемещении дна. Комплектуя печь набором сменных доньев с различными конфигурациями выпускного канала с различными углами наклонной, плоскости, можно увеличить универсальность печи и упростить настройку режима ее работы. В таблице представлены технико-экономические показатели базового объекта, являющегося прототипом изобретения, в сравнении с предлагаемой печью. Преимущества предлагаемого объекта определяются как результат исключения повторного стартового нагрева, свойственного прототипу, в каждом новом цикле плавки. Кроме того, изобретение позволяет улучшить качество выпускаемого расплава, незагрязняемого остатками стартового металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная печь | 1979 |

|

SU832294A1 |

| Индукционная печь | 1987 |

|

SU1505900A1 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2019 |

|

RU2720840C1 |

| Индукционная печь с холодным тиглем для остекловывания ВАО | 2019 |

|

RU2737663C1 |

| Индукционная печь для остекловывания высокоактивных отходов | 2022 |

|

RU2780195C1 |

| Индукционная печь для плавки вулканической породы | 2023 |

|

RU2802941C1 |

| Индукционная печь | 1980 |

|

SU885767A1 |

| ХОЛОДНЫЙ ТИГЕЛЬ | 2000 |

|

RU2199066C2 |

| ИНДУКЦИОННЫЙ ПЛАВИТЕЛЬ С ХОЛОДНЫМ ТИГЛЕМ | 2008 |

|

RU2392675C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1991 |

|

RU2015104C1 |

1. ИНДУКЦИОННАЯ ПЕЧЬ ДЛЯ ПЛАВКИ ОКИСНЫХ МАТЕРИАЛОВ, содержащая индуктор, охватывающий цилиндрический тигель из металлических водоохлаждаемых секций, разделенных зазорами, с металлическим дном, установленным с возможностью вертикального перемещения, отличающаяся тем, что, с целью улучщейия условий выпуска расплава, дно тигля выполнено в виде вертикального цилиндра, усеченного сверху наклонной плоскостью подуглом 30-50° к горизонту с выпускным каналом в виде желоба, направленного к наименьщей образующей цилиндра и наклоненного к горизонту под углом большим, чем угол наклонной плоскости. 2. Печь, по п. 1, отличающаяся тем, что выпускной канал выполнен против одного из зазоров между секциями тигля. СО СП 1 vj 35

Время одного цикла, ч

Масса единовременного сливаемого расплава, кг

Производительность, кг/ч

Удельный расход шихтовых материалов, кг/кг

Удельные затраты электроэнергии, кВт ч/кг

0,6

1,6 2,7

1,01

1,25 8-10 15-20

фие.9

cfiue. 10

фиг. а

ие. 12

фуг. 0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Индукционная печь | 1979 |

|

SU832294A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разработка и исследование электротепловых моделей дл проектирования индукционных нагревательных устройств | |||

| Отчет НИР ЛЭТИ им | |||

| В | |||

| И | |||

| Ульянова (Ленина) Л,, 1979, № 79018667, инв | |||

| № Б 811909 14.01.80 | |||

Авторы

Даты

1983-11-30—Публикация

1982-07-08—Подача