I

Изобретение относится к металлургии, в частности к конструкции индукционных печей для выплавки огнеупорных материалов.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является индукционная плавильная печь, включакнцая тигель с углублениями на внутренней поверхности и индуктор, причем ширина углублений превышает глубину проникновения тока в материал расплава и принята не менее величины, обеспечивающей полное затекание расплава в углубление l3

Однако известная печь имеет высокие потери тепла от расплава к холодному тиглю из-за наличия между расплавом и тиглем лишь тонкого слоя гарнисажа и воздушного зазора.

Цель изобретения - снижение удельных затрат на плавку огнеупорных материалов.

Указанная цель достигается за счет того, что в индукционной печи, включающей тигель с углублениями на внутренней поверхности и индуктор, углубления вьшолнены с шириной меньшей величины, обеспечивакнцей затекание расплава в углубления.

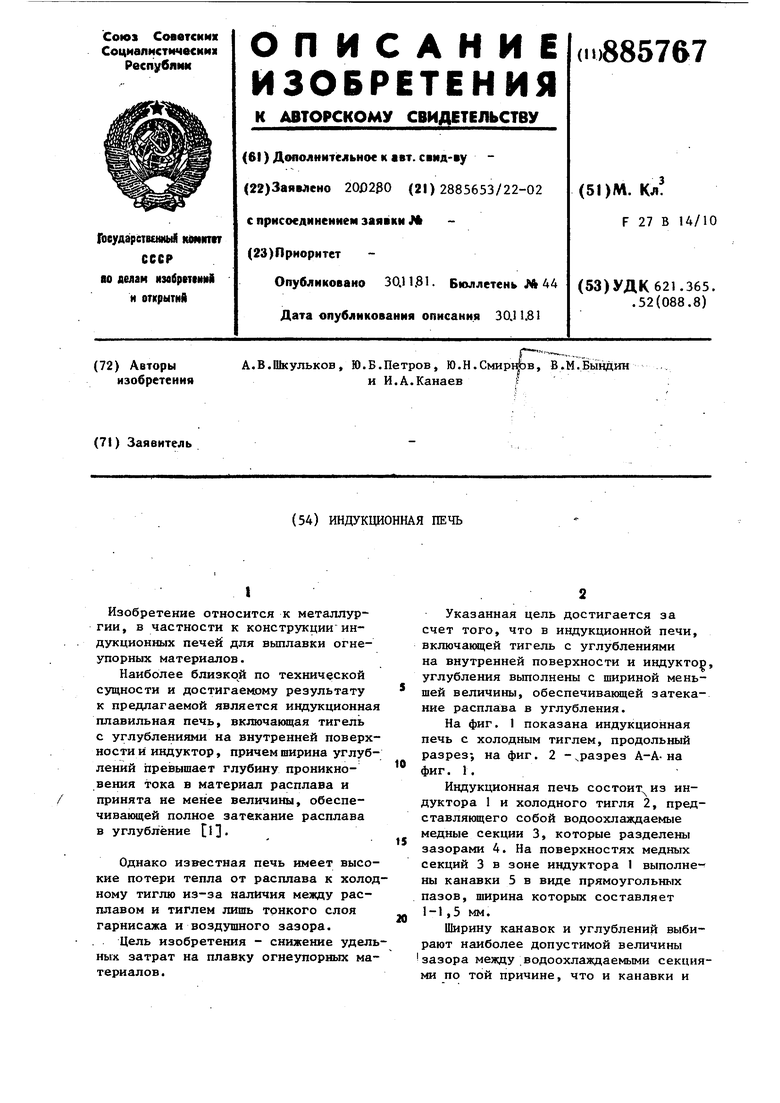

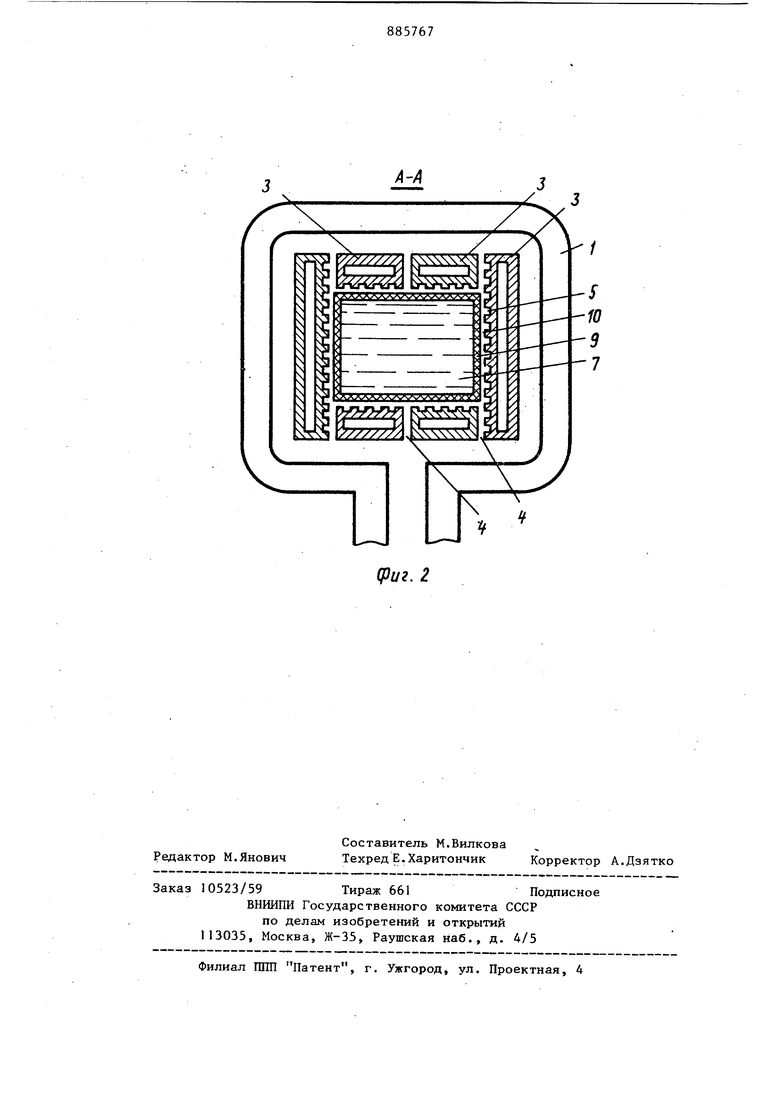

На фиг. 1 показана индукционная печь с холодным тиглем, продольный разрез-, на фиг. 2 -,разрез А-А-на фиг. 1.

Индукционная печь состоит из индуктора 1 и холодного тигля 2, представляющего собой водоохлаждаемые медные секции 3, которые разделены

IS зазорами 4. На поверхностях медных секций 3 в зоне индуктора 1 выполнены канавки 5 в виде прямоугольных пазов, ширина которых составляет 1-1,5 мм.

20

Ширину канавок и углублений выбирают наиболее допустимой величины зазора между ;водоохлаждаемыми секциями по той причине, что и канавки и

зазоры должны удовлетворять одному

и тому же требованию - исключить

затекание расплава в них. Методика

выбора величины зазоров холодного

тигля достаточно хорошо разработана.

На практике величина зазоров лежит

в пределах 0,5-3 мм.

Индукционная печь работает следующим образом.

Шихта огнеупорного материала 6 поступает из бункера (не показан и расплавляется на поверхности расплав 7, который нагревается в поле индуктора 1. В донной части ванны расплав 7 кристаллизуется и в виде слитка 8 с помощью механизма перемещения выводится из холодного тигля 2. Расплав удерживается в печи благодаря образующему гарнисажу 9. Между гарнисажем 9 и медными секциями 3 существует воздушный зазор 10. Благодаря канавкам 5 величина эквивалентного воздушного зазора между секциями 3 и гарнисажем В-увеличивается, что уменьшает тепловой поток от расплава 7 к холодному тиглю.

Использование предлагаемого изобретения при плавке огнеупорных материалов позволит снизить удельные затраты электроэнергии на плавку на 10-15% и увеличить производительность установок на 20-25%. Например, при плавке окиси магния производительность опытно-промышленной плавильной установки увеличится с 40 т/г. до 50 т/г., а экономический эффект составит 8-10 тыс.руб. в год на одну установку.

Формула изобретения

Индукционная печь, .содержащая тигель с углублениями на внутренней поверхности и индуктор, отличающаяся тем, что, с целью снижения удельных затрат на плавку огнеупорных материалов, углубления выполнены с шириной меньшей величины, обеспечивающей затекание расплава в углубление.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №342035, кл. F 27 В 14/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная печь | 1980 |

|

SU905594A1 |

| Индукционная печь с холодным тиглем для остекловывания ВАО | 2019 |

|

RU2737663C1 |

| Индукционная печь для плавки окисных материалов | 1982 |

|

SU1057767A1 |

| Индукционная печь | 1987 |

|

SU1505900A1 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2019 |

|

RU2720840C1 |

| Индукционная печь для плавки окислов | 1982 |

|

SU1013722A1 |

| Индукционная печь для остекловывания высокоактивных отходов | 2022 |

|

RU2780195C1 |

| Индукционная печь для непрерывной плавки окислов | 1986 |

|

SU1337351A2 |

| Индукционная печь для плавки окислов | 1975 |

|

SU551490A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ С ХОЛОДНЫМ ПОДОМ | 2009 |

|

RU2413017C2 |

(риг.1

(Риг. 2

Авторы

Даты

1981-11-30—Публикация

1980-02-20—Подача