Изобретение относится к области металлургии, а именно к металлическим холодным тиглям, и может быть использовано преимущественно для плавки алюмосиликатов и минералов.

Известен холодный тигель, включающий дно и боковые стенки, набранные из медных пластин, установленных с зазором по отношению друг к другу, и систему охлаждения упомянутых боковых стенок (см. патент 905594, МПК F 27 B 14/10, заявл. 20.02.80).

В известном тигле, с целью увеличения срока его службы и удлинения межремонтных промежутков, путем снижения теплового и химического воздействия расплава на стенки тигля, последние отполированы и покрыты слоем металлического хрома.

При работе известного тигля износу подвергается в основном часть стенок, находящаяся в зоне перегретого расплава. Износ по высоте стенок неравномерен и приходится во время ремонта заменять тигель с полностью работоспособной частью стенок, что значительно снижает экономические показатели работы тигля.

Известен также холодный тигель, преимущественно для плавки минералов, наиболее близкий к заявляемому по технической сущности (прототип), см. патент 2082684, МПК С 03 В 37/04, заявл. 17.06.93.

Известный холодный тигель включает дно и боковые цилиндрические стенки, набранные из установленных с зазором по отношению друг к другу медных пластин, вертикальную перегородку, разделяющую объем тигля на сообщающиеся между собой плавильную и выпускную камеры, систему охлаждения упомянутых дна, стенок и вертикальной перегородки и индуктор, размещенный вокруг тигля в зоне зеркала расплава. Известно, что тепловое воздействие расплава на стенки тигля приводит к их разрушению, несмотря на слой гарнисажа, образующийся на стенках вследствие их охлаждения. Особенно сильному разрушению подвергается часть стенок, контактирующая с зоной перегретого расплава, где температура расплава превышает 2000oС, а слой гарнисажа наиболее тонок. Износ составляет около 0,1 мм в сутки. Далее, по глубине расплава температура последнего несколько снижается и увеличивается слой гарнисажа на стенках. Износ этой части стенок значительно меньше.

Обычно после 300-500 ч работы тигель ремонтируют или полностью заменяют. При этом часть стенок тигля оказывается изношенной, а верхняя и нижняя части упомянутых стенок остаются во вполне работоспособном состоянии.

Таким образом, для ремонта или полной замены демонтируют тигель с практически не изношенной частью стенок, что неэкономично и приводит к увеличению себестоимости изготавливаемой продукции. К тому же, снижается время работы тигля в межремонтные промежутки, что снижает его производительность.

Задачей изобретения является создание экономичного охлаждаемого тигля, конструктивное исполнение стенок которого обеспечивало бы выравнивание износа стенок по их высоте и повышение производительности путем увеличения межремонтных промежутков.

Поставленная задача достигается тем, что охлаждаемый тигель содержит дно и боковые стенки, вертикальную перегородку, разделяющую объем тигля на сообщающиеся между собой плавильную и выпускную зоны, систему охлаждения дна, стенок и вертикальной перегородки, и индуктор, подключенный к источнику питания и закрепленный вокруг тигля в его верхней части, при этом боковые стенки тигля смонтированы по высоте из, по меньшей мере, двух секций, закрепленных одна над другой соответственно температурным зонам над зеркалом расплава и по его глубине, при этом толщина секции, соответствующей зоне максимальных температур, превышает толщину секции, соответствующей зоне минимальных температур, а высота секции, соответствующей зоне минимальных температур, превышает высоту секции, соответствующей зоне максимальных температур, на величину, не меньшую величины перемещения расплава вдоль секций при наклоне тигля.

При этом необходимо, чтобы толщина секции, соответствующей зоне максимальных температур, на 1,5-2,0 мм превышала толщину секции, соответствующей зоне минимальных температур.

Величина перемещения расплава вдоль секций при наклоне тигля определяется зависимостью

h2 = D•tgα (мм),

где D - диаметр тигля;

α - угол наклона тигля.

Наиболее целесообразно внутреннюю поверхность боковых стенок секции, соответствующей зоне максимальных температур покрыть слоем латуни толщиной не более 1,5мм.

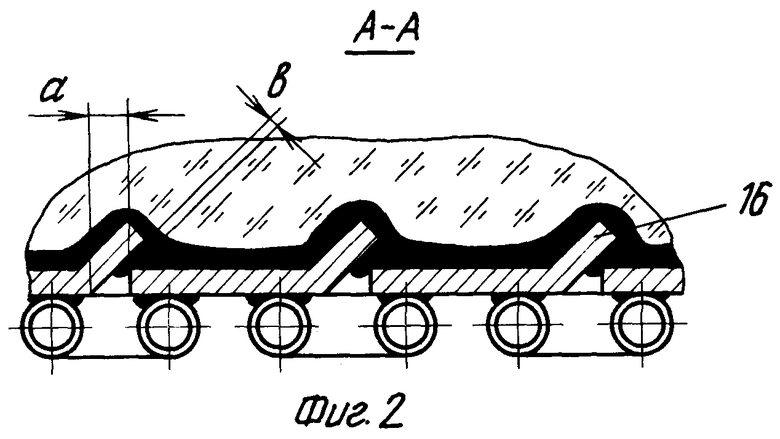

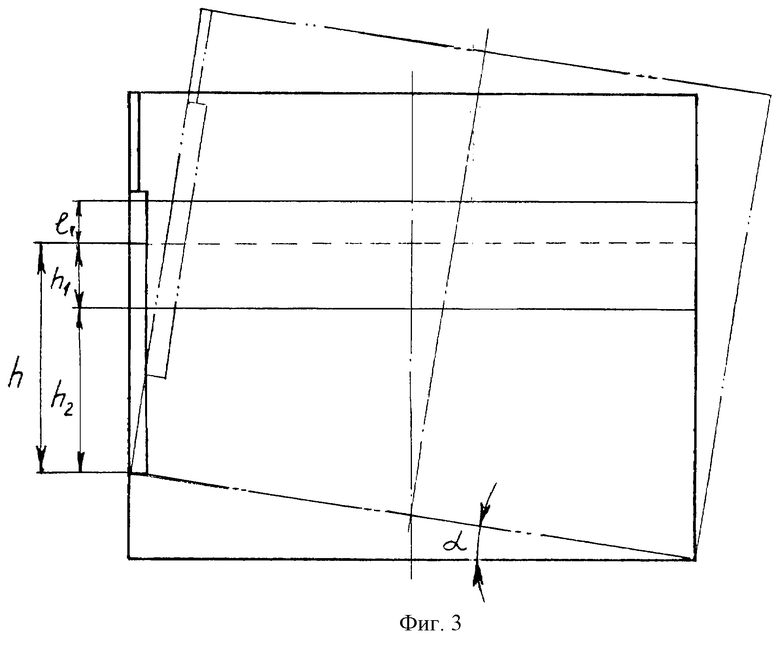

В дальнейшем изобретение поясняется описанием примера его конкретного выполнения и чертежами, где на фиг.1 схематично изображен общий вид предлагаемого тигля, разрез на фиг.2 - то же, вид А-А, на фиг.3 - распределение температурных зон при вертикальном и наклонном положении тигля.

Холодный тигель, в данном примере - для плавки базальтовой шихты, содержит дно 1 и прикрепленные ко дну 1 боковые стенки 2, выполненные из медных пластин, установленных с зазором "а" по отношению друг к другу. Имеется система охлаждения в виде змеевика из труб 3, равномерно охватывающая по периметру всю наружную поверхность боковых стенок 2 и скрепленных с последними соединением с малым тепловым сопротивлением, в данном случае - пайкой с латунным припоем. Имеется также система 4 охлаждения дна 1 и индуктор 5, подключенный к источнику тока (не показано), создающий переменное электромагнитное поле с частотой 1760 кГц. Индуктор 5 закреплен вокруг тигля в его верхней части так, что его витки находятся на расчетном уровне от зеркала 6 расплава. Боковые стенки 2 холодного тигля в данном примере смонтированы по высоте из трех секций: верхней 7, средней 8 и нижней 9. Нижняя секция 9 размещена в нижней части тигля, где температура расплава более низкая, и, соответственно, более толстый слой гарнисажа 10, толщина ее стенок определена обычным способом, с помощью известных зависимостей, в основном из условий механической прочности при давлении расплава. Средняя секция 8 находится в зоне максимальных температур, соответствующей по высоте зоне интенсивного теплового излучения l1 от зеркала 6 расплава и зоне перегретого расплава h1. Высота зон l1 и h1 различна для разных материалов и режимов плавки и определяется естественным образом с помощью известных средств. Таким образом, верхняя граница стенок средней секции 8 находится не ниже зоны l1 интенсивного излучения от зеркала 6 расплава, так чтобы при наклоне тигля указанная зона не оказалась выше верхней границы стенок 2 данной секции 8, нижняя граница упомянутой секции 8 размещена под зеркалом 6 расплава ниже высоты h1 слоя перегретого расплава на расстоянии h2, учитывающем относительное перемещение стенок 2 тигля при его наклоне. Данное расстояние h2 определяется из соотношения

h2 = D•tgα мм,

где D - диаметр тигля;

α - угол его наклона.

Толщина стенок 2 секции 8, как установлено экспериментально, на 1,5-2,0 мм превышает толщину стенок вышеуказанной секции 9.

Высота верхней секции 7 и нижней секции 9 определяется конструктивно, в зависимости от высоты тигля, глубины ванны расплава и высоты секции 8. Толщина верхней секции 7 равна, по конструктивным соображениям, толщине секции 9.

В варианте с четырьмя секциями (не показано) толщина секции, размещенной между наиболее "холодной" придонной секцией и секцией, размещенной в зоне максимальных температур, выбрана как средняя величина между толщиной стенок указанных секций.

Холодный тигель разделен вертикальной перегородкой 11, охлаждаемой проходящей по трубкам 12 водой, на две сообщающиеся между собой камеры - плавильную 13 и выпускную 14 со сливным носком 15.

Тигель установлен с возможностью наклона в сторону выпускной камеры.

В лучшем варианте боковые стенки 2 средней 8 и верхней 7 секций покрыты слоем латуни толщиной не более 1,5 мм, и на одной из боковых кромок каждой медной пластины, составляющей стенки 2, выполнена отбортовка 16, направленная внутрь тигля (фиг.2) и перекрывающая расстояние "а" между смежными медными пластинами с образованием радиального зазора "b" между наружной кромкой отбортовки 16 и смежной пластиной. Величина радиального зазора в данном примере составляет 1,5 мм. Допустимо выполнять указанный зазор в пределах 1,0 - 1,5мм. Отбортовка необходима для снижения вероятности протечек расплава между пластинами, т.к. в зазоры затекает и застывает расплав, образуя защитный слой (гарнисаж).

В другом варианте конструктивного выполнения (не показано) нижняя секция 9 может быть выполнена в виде медного цилиндра с прорезями, не доходящими до его нижнего края, для увеличения жесткости конструкции, и разделяющим его поверхность на отдельные пластины, соответствующие пластинам средней 8 и верхней 7 секций.

Холодный тигель работает следующим образом: из бункера (не показано) в плавильную камеру 13, отделенную от выпускной камеры 14 вертикальной перегородкой 11, охлаждаемой водой, проходящей по трубам 12, подается базальтовая шихта. Так как указанная шихта в холодном состоянии практически не электропроводна, в стартовый период в нее добавляют графит. Включают индуктор 5, подключенный к источнику тока (не показано), который индуцирует электромагнитное поле в шихту. Графит нагревается и расплавляет шихту. Образуется стартовый объем расплава, передающий теплоту шихте, расплавляя необходимый для работы объем шихты. Концентрация электромагнитного поля индуктора 5 на периферии зоны плавления, вследствие крепления указанного индуктора в области зеркала 6 расплава создает локальный перегрев части расплава до температуры свыше 2000oС, в этой зоне h1 стенки тигля подвергаются наибольшему тепловому и химическому воздействию, их износ максимален. Также очень велико тепловое воздействие на стенки в зоне l1, где идет интенсивное излучение от зеркала расплава.

В результате перегрева части объема расплава осуществляется, как известно, интенсивная теплопередача к слою сырья на зеркале расплава и перенос расплавленного сырья в объем расплава, температура которого уменьшается по глубине. Охлаждающий агент (вода), протекая по трубам 3, 4, 12 систем охлаждения дна 1, стенок 2, и вертикальной перегородки 11, охлаждает их. При этом на охлаждаемом дне 1, стенках 2 и вертикальной перегородке 11 образуется слой гарнисажа 10, изолирующий названные узлы 1, 2, 11 от химического воздействия расплава и снижающий тепловые потери от расплава к стенкам 2, дну 1 и вертикальной перегородке 11. Толщина гарнисажа 10 увеличивается ко дну 1, пропорционально уменьшению температуры расплава. Расплав затекает также в зазоры "b" между медными пластинами средней секции 8 и отбортовкой 16, застывает, образуя также защитный слой, снижающий вероятность протечек расплава, что повышает длительность работы тигля в межремонтные промежутки.

Температура расплава по его глубине несколько снижается, что в комплексе с увеличивающимся слоем гарнисажа 10 приводит к снижению износа стенок 2 в этой зоне. Придонная часть стенок 2 и дно 1 практически не изнашиваются. Для выравнивания степени износа стенок 2, стенки секции 8, находящейся в зоне максимальных температур, высота которых рассчитана, как показано выше, выполнены утолщенными на 1,5 - 2,0 мм. Экспериментально установлено, что увеличение толщины менее чем на 1,5 мм нецелесообразно, а при более толстых стенках возможно быстрое выгорание материала до критической толщины из-за ухудшения теплоотвода в систему охлаждения.

Гомогенизированный расплав поступает в выпускную камеру 14 под воздействием массопереноса, вызываемого истечением расплава из тигля через сливной носок 15. Для постоянного истечения тигель закреплен с возможностью наклона в сторону выпускной камеры 14, в данном случае под углом α=7o.

Таким образом, выполнение боковых стенок 2 тигля из отдельных секций 7, 8, 9, размещенных в соответствии с температурными зонами тигля, с разной толщиной стенок высотой - не меньшей высоты указанных зон при вертикальном и наклонном положении тигля, позволяет выровнять износ стенок секций 7, 8, 9, что предотвращает ремонт и замену тигля с практически не изношенной частью стенок, повышая тем самым экономичность его работы и значительно, практически в 2 раза, увеличивая межремонтные промежутки, а следовательно, экономичность и производительность тигля.

Данный эффект в большей мере усиливается при покрытии стенок 2 секции 8, находящейся в зоне максимальных температур, слоем латуни толщиной не более 1,5 мм.

Обусловлено это тем, что латунь в результате теплового и химического воздействия расплава приобретает рыхлую, пористую структуру, в поры которой попадает расплав и образует с указанным покрытием очень прочное соединение, дополнительно предохраняющее стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| ИНДИВИДУАЛЬНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ ОКСИДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2065413C1 |

| Индукционная печь | 1987 |

|

SU1505900A1 |

| Устройство для получения керамических изделий | 1987 |

|

SU1574575A1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2019 |

|

RU2720840C1 |

| Индукционная печь для непрерывной плавки окислов | 1986 |

|

SU1337351A2 |

| Индукционная печь для плавки окисных материалов | 1982 |

|

SU1057767A1 |

| ЭЛЕКТРОМАГНИТНАЯ ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ С U-ОБРАЗНЫМ МАГНИТОПРОВОДОМ И ГОРИЗОНТАЛЬНЫМ МАГНИТНЫМ ПОТОКОМ | 2013 |

|

RU2539490C2 |

| Холодный тигель | 2016 |

|

RU2619458C1 |

Изобретение относится к области металлургии, а именно к металлическим холодным тиглям, и может быть использовано для плавки алюмосиликатов и минералов. В предлагаемом тигле боковые стенки смонтированы по высоте из, по меньшей мере, двух секций, закрепленных одна над другой соответственно температурным зонам над зеркалом расплава и по его глубине. При этом толщина секции, соответствующей зоне максимальных температур, превышает толщину секции, соответствующей зоне минимальных температур. Высота секции, соответствующей зоне минимальных температур, превышает высоту секции, соответствующей зоне максимальных температур, на величину, не меньшую величины перемещения расплава вдоль секций при наклоне тигля. Изобретение позволяет создать охлаждаемый тигель, конструктивное исполнение стенок которого обеспечивает выравнивание их износа по высоте, а также повысить производительность путем увеличения межремонтных промежутков. 4 з.п. ф-лы, 3 ил.

h2 = D•tgα, мм,

где D - диаметр тигля;

α - угол наклона тигля.

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ИЗ СТЕКЛООБРАЗУЮЩЕГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2082684C1 |

| Индукционная печь для плавки окислов | 1982 |

|

SU1013722A1 |

| GB 1208708, 14.10.1970 | |||

| US 3734480, 22.05.1973 | |||

| Устройство для натяжения гусеничной цепи | 1977 |

|

SU639749A1 |

| ВАЙНБЕРГ А.М | |||

| Индукционные плавильные печи | |||

| - М.: Энергия, 1967, с.184-186. | |||

Даты

2003-02-20—Публикация

2000-10-04—Подача