ел 00

сд

ot

Изобретение относится к системам автоматического, управления блоками ректификационных колонн, и может быть использовано при автоматизации технологических процессов нефтеперерабатывающей промышленности, например установок четкой ректификаци бензиновых фракций или газофракционирующих установок.

Известна система автоматического управления блоком ректификационных колонн, содержащая анализатор и датчик расхода на линии.откачки жидкой фракции из рефлюксной емкости во вторую колонну., регулятор состава, связанный с вычислительным блоком, вход которого соединен с датчик ком расхода целевого продукта, выходящего из второй колонны, а выход - с регулятором температуры продукта первой колонны 1 ,

Наиболее близкой к изобретению по технической сущности и достигаемому резуль,тату является система автоматического управления блоком ректификационных колонн, содержащая регуляторы давления, соединенные с клапанами на линиях подачи верхних продуктов ректификационных колонн в конденсаторы, регуляторы уровня продуктов в .рефлюксных емкостях, связанные с регуляторами расхода, соединенными с датчиками расходов и клапанами на линиях отк«ачки жидких фракций из рефклюсных емкостей, клапан на линии подачи верхнего продукта из первой колонны в середину второй колонны з ,

Однако при использовании системы автоматического управления расходуется избыточное количество орошения доведение которого до требуемой температуры обеспечивается за счет расходования дополнительных энергетических ресурсов (например, воды).

Это обуславливается тем, что паровая и жидкостная фазы вводятся в среднюю часть второй ректификационной колонны в произвольных количествах.

Целью изобретения является сокращение энергетических затрат на проведение процесса.

Поставленная цель достигается тем, что. система, содержащая регуляторы давления, соединенные с клапанами на линиях подачи верхних продуктов ректификационных колонн в конденсаторы, регуляторы уровня продуктов в рефлюксных емкостях, связанные с регуляторами расхода, соединенными с датяиками расходов и клапанами на линиях откачки жид- . ких фракций из рефлюксных емкостей, клапан на. линии подачи верхнего продукта из первой колонны в середину второй колонны, дополнительно содержит последовательно соединенные блок

извлечения квадратного корня и инвертирующий сумматор, причем датчик расхода жидкой фракции, поступающей из первой рефлюксной емкости во вторую колонну, связан с входом блока извлечения квадратного корня, а выход инвертирующего сумматора с клапаном на линии подачи верхнего продукта из первой колонны в середину второй колонны.

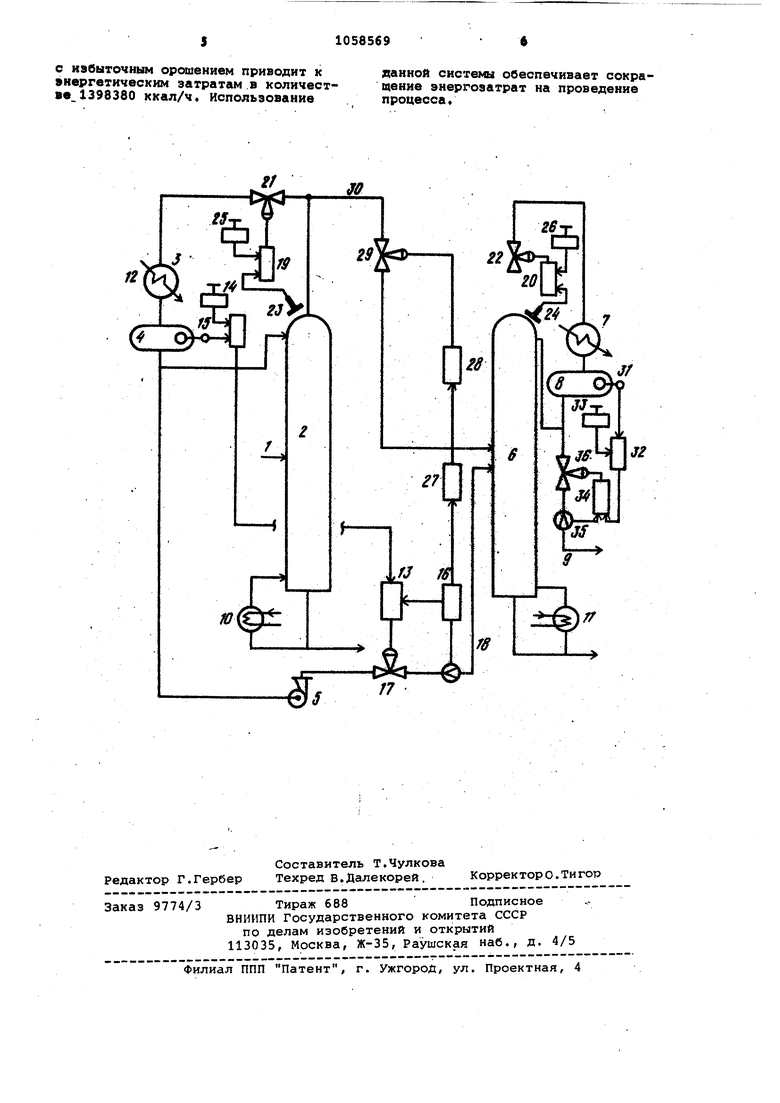

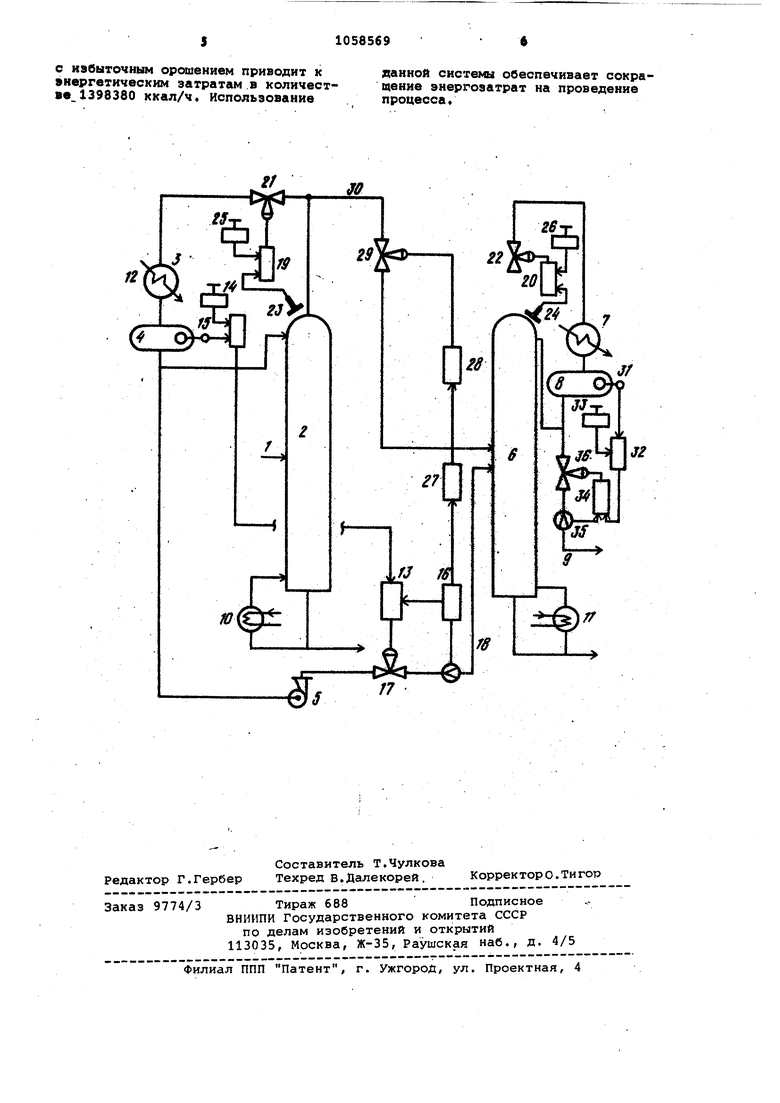

На чертеже показана блок-схема системы автоматического управления блоком ректификационных колонн.

Система автоматического управления содержит сырьевой трубопровод 1 первую ректификационную колонну 2, первый конденсатор 3, первую рефлюксную емкость 4, насос 5, вторую ректификационную колонну 6, второй конденсатор 7, вторую рефлюксную емкость 8, трубопровод 9, первый рибойлер 10,, второй рибойлер 11, первый регулятор уровня 12, первый регулятор рё1схода 13, задатчик 14, первый датчик уровня 15, первый датчик расхода 16, клапан 17, расположенный на выходе насоса 5, трубопровод 18, первый регулятор Дайления 19, второй регулятор давления 20, клапан 2 клапан 22, первый датчик давления 23, второй датчик давления 24, задатчик 25 и 26, блок 27 извлечения квадратного корня, инвертирующий сумматор 28, клапан 29, трубопровод 30, второй датчик уровня 31, второй регулятор уровня. 32, задатчик 33, второй регулятор расхода 34, второй датчик расхода 35 и клапан 36, при этом выхорэ первого и второго датчиков уровней 15 и 31 соединены с первыми входами первого и второго регуляторов уровней 12 и 32, соответствено вторые входы - с задатчиками 14 и 33, а выходы с первым и вторым регуляторами расхода 13 и 34, выход первого датчика расхода 16 соединен через первый регулятор расхода 13 с клапаном 17 и через блок извлечения квадратного корня и инвертирующий сумматор 28 с клапаном 29 и выходы первого и второго датчиков давления 23 и 24 связаны через первый и второй регуляторы давления 19 и 20 с клапанами 21 и 22.

Система автоматического управления работает следующим образом.

Широкая бензиновая фракция (например, НК-180°)поступает по сырьевому трубопроводу 1 в первую ректификационную колонну 2. Образующиеся в ней пары дистиллята проходят первый конденсатор 3, где конденсируют ся и попадают в первую рефлексную емкость 4, откуда в виде жидкости (фракция НК-85°) насосом 5 подаютсй в середину второй ректификационной колонны 6. Часть паров дистиллята

из первой ректификационной колонны 2 непосредственно подается также в середину второй ректификационной колонны 6. Пары дистиллята второй ректификационной колонны 6 проходят второй конденсатор 7, где конденсируются и попадают во вторую рефлюксную емкость 8, откуда в виде жидкости (фракция ИК-62) подаются на оретпение второй ректификационной колонны 6 и откачиваются в качестве целевого продукта по трубопроводу 9. Подвод тепла в нижней части первой и второй ректификационных колонн 2 и б .обеспечивается с -помощью первого и второго рибойлеров 10 и 11 соответственно. Жидкие продукты из рибойлеров 10 и 11 - фракция НК-180° и фракция 62-85 соответственно откачиваются с установки в виде целевых продуктов.

Поддержание уровня жидкости в первой рефлюксной емкости 4 обеспечивается с помощью первого регулятора уровня 12, выходной сигнал которого воздействует на задание первого регулятора расхода 13 фракции НК-85 ; задание первому регулятору уровня 12 формируется оператором с помощью задатчика 14, измерение уровня жидкости производится первым задатчиком уровня 15, измерение расхода фракции НК-85°- первым датчиком расхода 16; выходной сигнал регулятора расхода 13 воздействует на клапан 17, расположенный на трубопроводе l8 подачи фракции НК-85° во вторую ректификационную колонну 6.

Давление в ректификационных колоннах 2 и 6 поддерживается первым и вторым регуляторами давления 19 и 20 соответственно путем воздействия на клапаны 21 и 22, измерение давлений .производится с помощью первого и второго датчиков давления 23 и 24, а формирование заданий - с помощью задатчиков 25 и 26.

Поддержание соотнесения парового и жидкостного потоков на входе второй ректификационной колонны 6 обеспечивается следующим образом.

Выходной сигнал датчика расхода 16 подается на вход блока 27 извдечения квадратного корня, который обеспечивает линейность расходной характеристики.

В блоке 27 извлечения квадратного корня рассчитывается расход жидкостного потока Q в трубопроводе 18 по формуле

Го-

- коэффициент расхода, учиобтывающий неравномерность распределения скоростей по сечению потокаJ

SQ - площёщь поперечного сечения отверстия диафрагмы первого датчика расхода 16; р - плотность жидкостного

потока;

йР - перепад давления на диафрагме, измеряемый первым датчиком расхода 16. Так как плотность жидкостного потока р колеблется в реальных услоВИЯХ незначительно, расход Q - однозначно определяется выходным сиг.налом первого датчика расхода 16.

Выходной, линейный относительно измеряемого расхода, сигнал блока 27 поступает на минусовой вход инвертирующего сумматора 28 и далее - на клапан 29, расположенный на трубопроводе 30 подачи паров дистиллята во вторую ректификационную колонну 6. Инвертирующий сумматор 28 реализует функцию

РО ВЫХ

ВХ7

где Pg(,, и Pgj, выходной и входной

сигналы инвертирующего сумматора 28; РО - опорный сигнал. Применение инвертирующего сумматора 28 позволяет изменять расход парового потока по трубопроводу 30 прямо пропорционально расходу жидкостного потока по трубопроводу 18, несмотря на то, что клапан 29 по условиям техники безопасности примеиен типа воздух закрывает.

Таким образом, при изменении расхода жидкостного потока по трубопроводу 18 происходит пропорциональное ему изменение хода клапана 29, а так как давление до и после клапана 29 стабилизируется регуляторами 19 и 20, то и расход парового потока по трубопроводу 30 изменяется пропорционально расходу жидкостного потока по трубопроводу 18.

Регулирование уровня во второй рефлюксной емкости 8 осуществляется следующим образом. Выходные сигналы задатчика 33 и второго датчика уровня 31 поступают на входы второго регулятора уровня 32, выходной сигнал которого, в свою очередь, воздействует на задающий вход второго регулятора расхода 34; на вход последнего поступает также сигнал от второго датчика расхода 35, выходной сигнал второго регулятора расхода определяет положение клапана 36. Ери имеющих место колебаниях

расходов паровой и жидкой фаз на

входе второй ректификационной колонны доля отгона колеблется в среднем с t 0,523 на +10%. Соответственно, количество подаваемого в колонну

орошения колеблется на 18%. Работа

51058569 6

С избыточным орошением приводит к данной системы обеспечивает сокраэнергетическим затратам в количест- цение энергозатрат на проведение 80 1398380 ккал/ч. Использование процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЭТАНОВОЙ ФРАКЦИИ | 2010 |

|

RU2459160C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМ РЕЖИМОМ БЛОКА РЕКТИФИКАЦИОННЫХ КОЛОНН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208831C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2001 |

|

RU2217668C2 |

| СПОСОБ УПРАВЛЕНИЯ РЕКТИФИКАЦИОННОЙ КОЛОННОЙ ВЫДЕЛЕНИЯ ИЗОПЕНТАНА | 2019 |

|

RU2722132C1 |

| Способ автоматического регулирования процесса перегонки, преимущественно процессов стабилизации и обезвоживания углеводородной фракции с риформингов | 1990 |

|

SU1828756A1 |

| Способ автоматического регулирования работы ректификационной колонны | 1982 |

|

SU1042766A1 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗДЕЛЕНИЯ ПАРОВ КОКСОВАНИЯ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ НА ФРАКЦИИ | 1999 |

|

RU2144413C1 |

| Способ управления процессом закалкипЕРЕгРЕТыХ РЕАКциОННыХ гАзОВ | 1979 |

|

SU812305A1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2309002C2 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ БЛОКОМ РЕКТИФИКАЦИОНЙЬК КОЛОНН, содержащая регуляторы давления, соединенные с клапанами на линиях подачи верхних продуктов рек-. тификационных колонн в конденсаторы, регуляторы уровня продуктов в рефлюксных емкостях, связанные с регуляторами расхода, соединенными с датчиками р.асходов и клапанами на линиях откачки жидких фракций из рефлгоксных емкостей, клапан на линии подачи верхнего продукта из первой колонны в середину второй колонны, отлича1рщаяся тем, что, с целью сокращения энергозатрат на проведение процесса, система дополнительно содержит последовательно соединенные «лок извлечения квадратного корня и инвертирующий сумматор, причем датчик расхода жидкой фрак. ции, поступакяцей из первой реф иоксной емкости во вторую колонну, свя(Л зан с входом блока извлечения квадратного корня, а выход инвертирующего сумматора - с клапаном на линии подачи верхнего продукта из первой колонны в середину второй колонны.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для регулирования процесса ректификации в двухколонной установке | 1973 |

|

SU475163A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Анализ фракционирующей части установки каталитического крекинга как объекта автоматического управления | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| М., ЦНИИКА, 1969, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-12-07—Публикация

1982-01-06—Подача