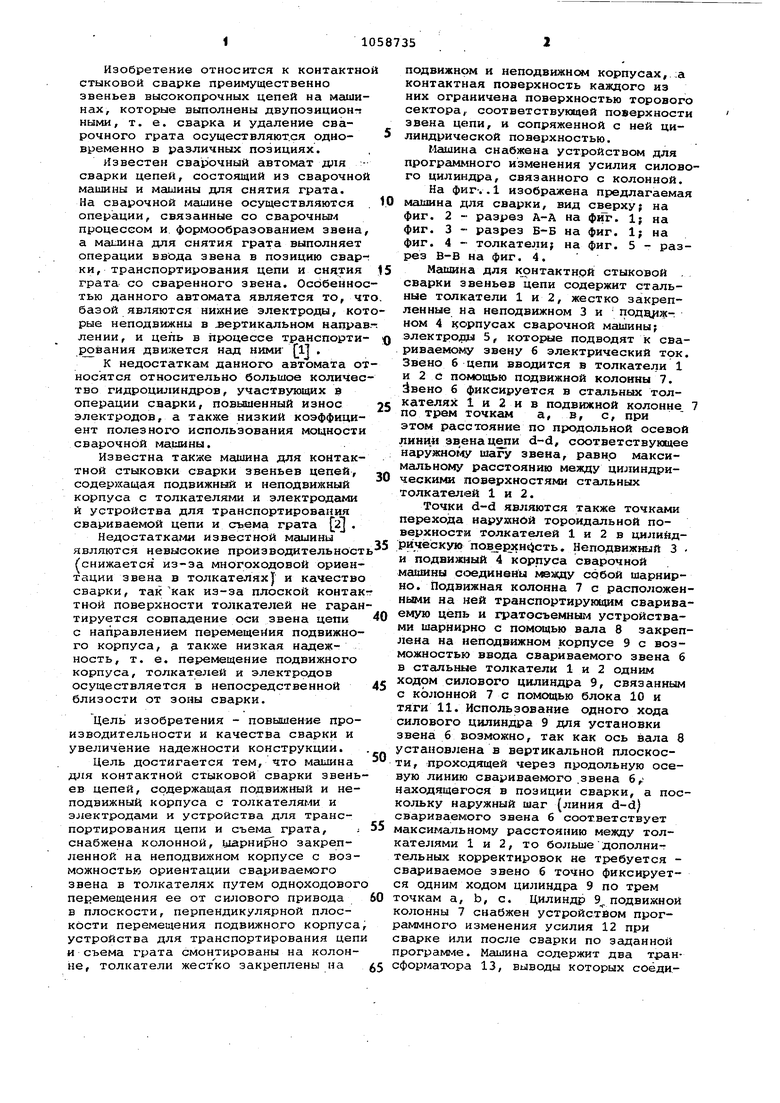

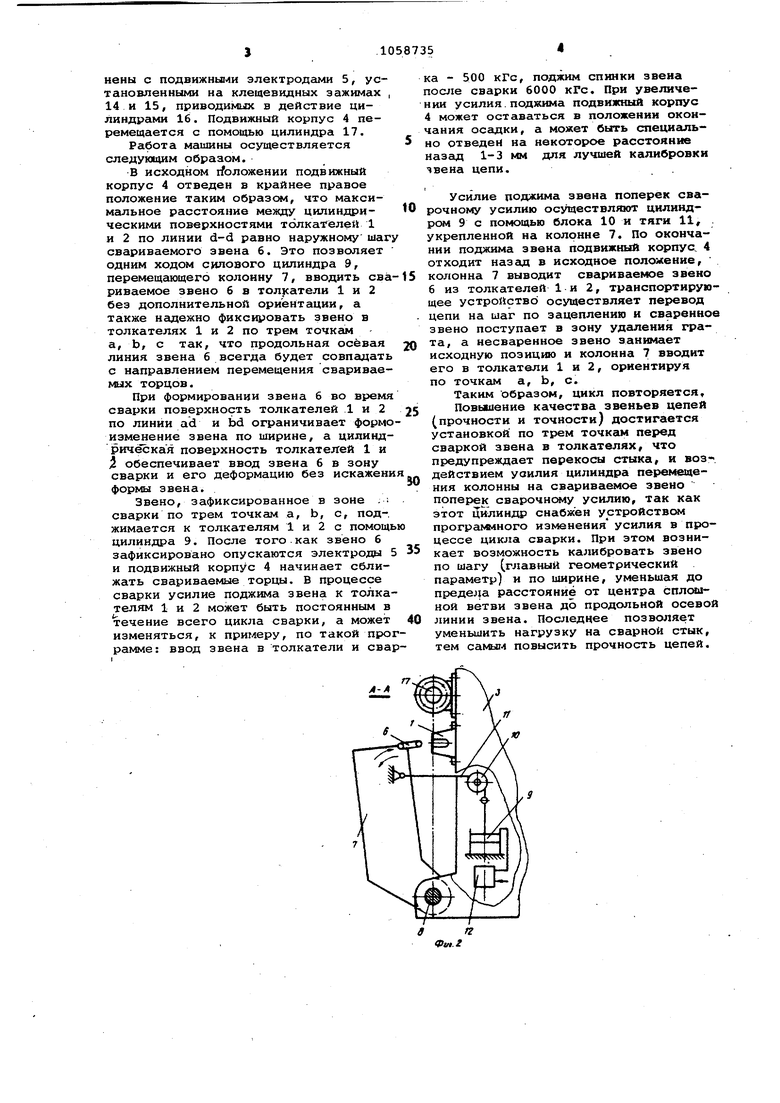

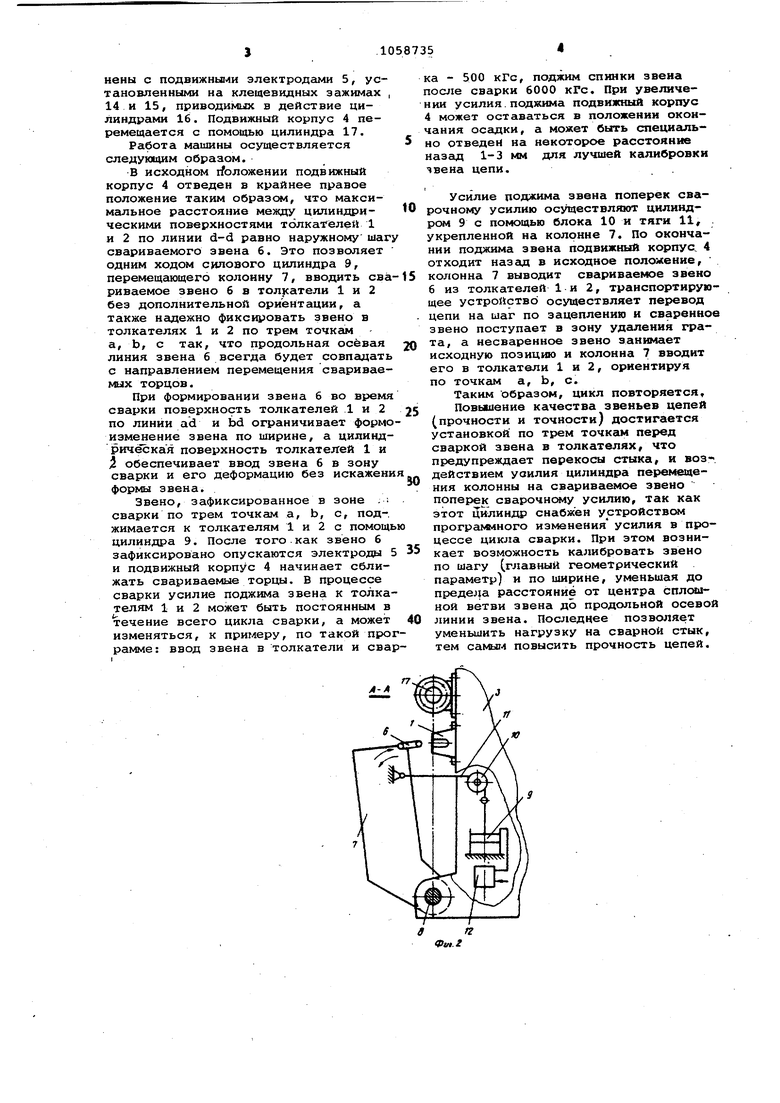

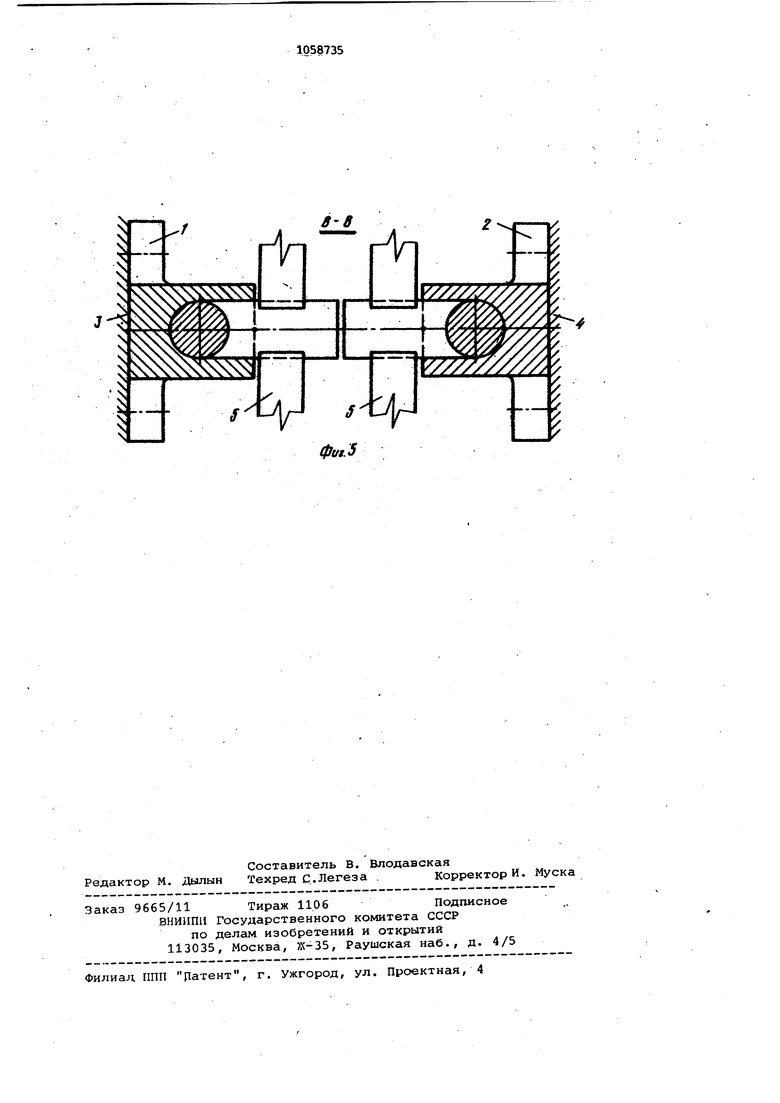

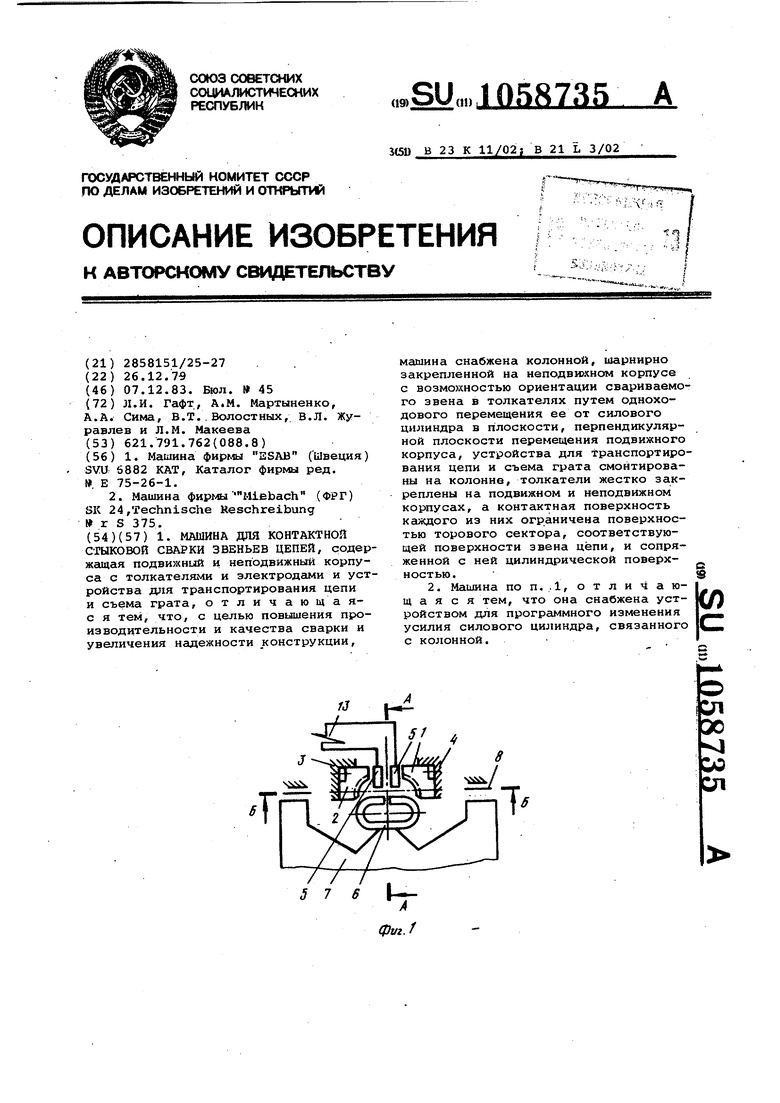

Изобретение относится к контактно стыковой сварке преимущественно звеньев высокопрочных цепей на маши нах, которые выполнены двупоэицион-t ными, т. е. сварка и удаление сварочного грата осуществляются одновременно в различных позициях. Известен сварочный автомат для : сварки цепей, состоящий из сварочно машины и машины для снятия грата. На сварочной машине осуществляются операции, связанные со сварочны14 процессом и формообразованием звена а машина для снятия грата выполняет операции ввода звена в позицию свар ки, транспортирования цепи и снятия грата со сваренного звена. Особенно тью данного автомата является то, ч базой являются нижние злектроды, ко рые неподвижны в вертикальном нацра лении, и цепь в процессе транспорти рования движется над ними . К недостаткам данного автомата от носятся относительно большое количес тво гидроцилиндров, участвующих в операции сварки, повышенный износ электродов, а также низкий коэффициент полезного использования мощности сварочной машины. Известна также машина для контактной стыковки сварки звеньев цепей, содержащая подвижный и неподвижный корпуса с толкателяг/ш и электродами и устройства для транспортирования свариваемой цепи и съема грата 2 . Недостатками известной машины являются невысокие производительност снижается из-за многоходовой ориентации звена в толкателях и качество сварки, так как из-за плоской контак тной поверхности толкателей не гаран тируется совпадение оси звена цепи с направлением перемещения подвижного корпуса, а также низкая надежность, т. е. перемещение подвижного корпуса, толкателей и электродов осуществляется в непосредственной близости от зоны сварки. Цель изобретения - повышение производительности и качества сварки и увеличение надежности конструкции. Цель достигается тем, что машина для контактной стыковой сварки звеньев цепей, содержащая подвижный и неподвижный корпуса с толкателями и электродами и устройства для транспортирования цепи и съема грата, снабжена колонной, уарнирно закрепленной на неподвижном корпусе с возможностью ориентации свариваемого звена в толкателях путем одноходового перемещения ее от силового привода в плоскости, перпендикулярной плоскости перемещения подвижного корпуса устройства для транспортирования цепи и съема грата смонтированы на колонне, толкатели жестко закреплены на подвижном и неподвижном корпусах, :а контактная поверхность каждого из них ограничена поверхностью торового сектора,, соответствукядей поверхности звена цепи, и сопряженной с ней циЛИНДРИЧ€ СКОЙ поверхностью. Машина снабжена устройством для программного изменения усилия силового цилиндра, связанного с колонной. На фиг-.. 1 изображена предлагаемая машина для сварки, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - толкатели} на фиг. 5 - разрез В-В на фиг. 4. Машина для контактной стыковой . сварки звеньев цепи содержит стальные толкатели 1 и 2, жестко закрепленные на неподвижном 3 и подщик-: ном 4 корпусах сварочной машины; электро л 5, которые подводят к свариваемому звену 6 электрический ток. Звено 6 цепи вводится в толкатели 1 и 2 d пОМощью подвижной колонны 7. Йвено б фиксируется в стальных толкателях 1 и 2 и в подвижной колонне 7 по трем точкам а, в, с, при этом расстояние по продольной осевой лкни.« зв енацепи d-d, соответствующее наружном/ шагу звена, равно максимальному расстоянию между цилиндрическими поверхностями стальных толкателей 1 и 2. Точки d-d являются также точками перехода наружной тороидгшьной поверхности толкателей 1 и 2 в цилиндрическую пове1)хн4сть. Неподвижный 3 и подвижяыЛ 4 корпуса сварочной машины с эединены между собой шарнирно. Подвижная колонна 7 с расположенными на ней транспортирующим свариваемую цепь и гратосъемным устройствами шарнирно с помощью вала 8 закреплена на неподвижном корпусе 9 с возможностьв} ввода свариваемого звена б в стальные толкатели 1 и 2 одним ходом силового цилиндра 9, связанным с колонной 7 с помощью блока 10 и тяги 11. Использование одного хода силового цилиндра 9 для установки звена б возможно, так как ось вала в установлена в вертикальной плоскости, проходящей через продольную осевую линию свариваемого .звена 6, находящегося в позиции сварки, а поскольку наружный шаг (линия d-d) свариваемого звена 6 соответствует аксимальному расстоянию между толателями 1 и 2, то большеДополнит ельных корректировок не требуется вариваемое звено б точно фиксируетя одним ходом цилиндра 9 по трем очкам а, Ь, с. Цилиндр 9 подвижной олонны 7 снабжен устройством прогаммного изменения усилия 12 при варке или после сварки по заданной рограмме. Мгшгана содержит два транформатора 13, выводы которых соёдийены с подвижньлии электродами 5, установленными на клещевидных зажимах 14 и 15, приводимых в действие цилиндрами 16. Подвижный корпус 4 перемещается с помощью цилиндра 17. Работа машины осуществляется следующим образом. В исходном положении подвижный корпус 4 отведен в крайнее правое положение таким образом, что максимальное расстояние между цилиндрическшли поверхностями толкателей 1 и 2 по линии d-d равно наружному шаг свариваемого звена 6. Это позволяет одним ходом силового цилиндра 9, перемещающего колонну 7, вводить сва риваемое звено 6 в тол}сатели 1 и 2 без дополнительной ориентации, а также надежно фиксировать звено в толкателях 1 и 2 по трем точкам а, Ь, с так, что продольная осевая линия звена 6 всегда будет совпадать с направлением перемещения свариваемых торцов. При формировании звена 6 во время сварки поверхность толкателей 1 и 2 по линии ad и bd ограничивает формо изменение звена по ширине, а цилиндрическая поверхность толкателей 1 и обеспечивает ввод звена 6 в зону сварки и его деформацию без искажени формы звена. Звено, зафиксированное в зоне . сварки по трем точкгм а, Ь, с, под-, жимается к толкателям 1 и 2 с помощь цилиндра 9. После того.как звено б зафиксировано опускаются электроды 5 и подвижный корпус 4 начинает сближать свариваемые торцы. В процессе сварки усилие поджима звена к толкателям i и 2 может быть постоянным в течение всего цикла сварки, а может изменяться, к примеру, по такой прог рамме: ввод звена в толкатели и свар

ff ка - 500 кГс, поджим спинки звена осле сварки 6000 кГс. При уветшчении усилия.поджима подвижный корпус 4 может оставаться в положении оконания осадки, а может быть специально отведен на некоторое расстояние назад 1-3 мм для лучшей калибровки звена цепи. Усилие поджима звена поперек сварочному усилию осуществляют цилиндром 9 с помощью блока 10 и тяги 11, укрепленной на колонне 7. По окончании поджима звена подвижный корпус. 4 отходит назад в исходное положение, колонна 7 выводит свариваемое звено 6 из толкателей 1 и 2, транспортирующее устройство осуществляет перевод цепи на шаг по зацеплению и сваренное звено поступает в зону удсшения грата, а несваренное звено занимает исходную позицию и колонна 7 вводит его в толкатели 1 и 2, ориентируя по точксцл а, Ь, с. Таким образом, цикл повторяется. Повышение качества звеньев цепей (прочности и точности) достигается установкой по трем точкам перед сваркой звена в толкателях, что предупреждает перекосы стыка, и воздействием усилия цилиндра перемещения колонны на свариваемое звено поперек сварочному усилию, так как этот цилиндр снабжен устройством программного изменения усилия в процессе цикла сварки. При этом возникает возможность калибровать звено по шагу (главный геометрический параметр) и по ширине, уменьшая до пpeдeJ a расстояние от центра сплошной ветви звена до продольной осевой линин звена. Последнее позволяет уменьшить нагрузку на сварной стык, тем caNttJM повысить прочность цепей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки звеньев предварительно связанной цепи двухпозиционной двухпроходной схемы | 1984 |

|

SU1166944A1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2023 |

|

RU2816466C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2765959C1 |

| МАШИНА МСО-1201 ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОРОТКИХ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2015 |

|

RU2628948C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2015 |

|

RU2634970C2 |

| Машина для контактной стыковой сварки полос | 1977 |

|

SU698738A1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| Гидросистема механизма зажатия деталей контактной стыковой сварочной машины клещевого типа | 1982 |

|

SU1076233A2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2024 |

|

RU2833637C1 |

i. МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОЮЙ СВАРКИ ЗВЕНЬЕВ ЦЕПЕЙ, содержгицая подвижный и неподвижный корпуса с толкателями и электродами и устройства для транспортирования цепи и съема грата, отличающаяс я тем, что, с целью повышения производительности и качества сварки и увеличения надежности конструкции. машина снабжена колонной, шарнирно закрепленной на неподвижном корпусе с возможностью ориентации свариваемого эвена в толкателях путем одноходового перемещения ее от силового цилиндра в плоскости, перпендикулярной плоскости перемещения подвижного корпуса, устройства для транспортирования цепи и съема грата смонтированы на колонне, толкатели жестко закреплены на подвижном и неподвижном корпусах, а контактная поверхность каждого из них ограничена поверхностью торового сектора, соответствующей поверхности звена цепи, и сопряженной с ней цилиндрической поверхностью. 2. Машина по п.,1, отличаю(Л щаяся тем, что она снабжена устройством для программного изменения усилия силового цилиндра, связанного с колонной.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство канатной передачи с цилиндрическими шкивами | 1927 |

|

SU6882A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-12-07—Публикация

1979-12-26—Подача