(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления теплоизоляционного материала | 1981 |

|

SU992499A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2332387C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ДЕКОРАТИВНЫХ ПОТОЛОЧНЫХ ПАНЕЛЕЙ | 2006 |

|

RU2327665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2511245C2 |

| Теплоизоляционная масса | 1980 |

|

SU948987A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2203253C2 |

| ТЕПЛО- ШУМОВЛАГОИЗОЛИРУЮЩИЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526449C2 |

| Огнестойкая теплоизоляционная композиция | 2021 |

|

RU2777311C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающая вспученный перлит, едкую щелочь и некормовую солому, отличающаяс я тем, что, с целью с шжения пло-гаости и тенлопроводностл материала и утилиза1Ц1и отхо,дов, смесь дополнительно содержит лузгу зерновых культур при следующем соотйошении компонентов, мас.%: Вспученный перлит40-60 Едсая щелочь3-5 Некормовая солома. 17-25 Лузга зерновых культур20-30

ел

00

CD сл

САд

изобретение относится к строительным материалам и предназначено для изготовления тенпойзоляцио1шых материалов на основе вспучен1ЮГО перлита.

Известна шихта 1 для изготовле1шя филь ровальных перегородок, включающая вспученный перлит и едкую щелочь при следующем соотношении компонентов, мае. %: . Вспученный перлит92-98

Едкая щелочь2-8

Вода (сверх 100%)25-45

Недостат1сами материала из этой цшхты являются хрупкость, а также высокие плотность и коэффициент теплопроводности.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является шихт 2}, для изготовле1шя теплоизолящтонного материала, включающая вспученный перлит, едкую щелочь и некормопую солому .при следующем соотношении компонентов, иc. %:

Вспу юнный перлит70-80

Едкая щелочь 3-5

Некормовая солома17-25

Недостатками материала из этой цщхты явг ЯЯ1ОТСЯ высокие плотность и коэффициент теппопроводности.

Цель изобретения - ашжение плотности и теплопроводности материала и утилизация отходов.

Указанная цель достигается тем, что сырьевая смесь для изготовле1шя теплоизол5щио1шого материала, включающая вспученный перлит, едкую щелочь и некормовую солому, дополнительно содержит лузту зерновых культур при следующем соотношении компонентов, мае. %: Вспученпьш перлит40-60

Едкая щелочь.3-5 .

Некормовая солома 17-25

Лузга зерновых культур20-30

Для изготовления теплоизоляцио1шого мате.{Я1ала используют исход1П)1е компоненты со следующими характеристиками: Bcnyiieinibrii перлит {по ГОСТ 10832-74 Песок и щебень перлитовые вспученные) с насыпзюй плотностью 80-150 кг/см ; едкая щелочь - едкий натр (по ГОСТ 4328-77 Натрия падроокись Техническиеусловия); некормовая солома, преимущественно рисовая, с длиной стеблей мм, средний диаметр стеблей 3-5мм плотность 10 кг/м при равновесной влажности 10-12 мас.%; лузга зерновых культур (рисовая,Гречишная, просяная), предпочтительно рисовая (в связи с больщим ее наличием), лредставляющая тонкие чещуйки светложелтого цвета, имеющие форму неправильного зллип са, длиной 6-7 мм, щириной 2-3 мм и толпШной 0,05-0,10 мм с плотностью 85--100кГ/м.

В процессе перемешивания затворенной водой в сырьевой и последующей тепловой обработки отформованного сырца едкая щелочь, вступая во взаимодействие с перлитом и некормовой соломой, экстрагирует из них минеральные (кремнезем) и органические (пентозаны, гексазаны, лигнин и др. ) соединения, которые переходят в жидкую фазу, придавая смеси клеящие , свойства и обеспечивая необходимые меха1шческие характеристики материалу. Равномерно диспергированная в смеси и обладающая высокой жесткостью лузга на под-1 вержена химической деструкщш, т. е. сохраняет свою форму, размеры и массу, так как покрыта на noBepxHocTii тонкой щелочестойкой плешсой. Обладая, химической инертностью по отношению как к исходным компонентам смеси, так и к экстрагированным из перлита и соломы продуктам, лузга сохраняет исходную жесткость, форму, размеры и массу. Равномерно рас11ределе1шая в смеси лузга препятствует ее излишнему уплотнегшю на стадии прессовашш сырца и, выполняя функции легкого заполнителя, способствует снижению объемной массы и коэффициента теплопроводности теплоизо;г1яционного материала.

Уменьшение содержания лузги ниже 20 мас.% затрудняет ее равномерное длспергирова1ше в смеси, следствием чего является неравноплотность материала, т. е. большой разброс в значениях его плотности теплофизических характеристик. Увеличение содержания лузги выше 30 мас.% приводит к ухудшению прочностных свойств материала, так как умень.шается суммарная площадь поверхности контакта зерен перлита .и клеящих компонентов.

Пример 1. К 17 вес. % рисовой соломы добавляют 3 вес. % едкого натра, смешивают и затворяют водой. Композицию вводят в оборудованный мешалкой смеситель, в который затем загружают 60 вес. % вспученного перлита и 20 вес. % рисовой лузги. Перемешивание продолжают в тече1ше 20 М1Ш, после чего смесь помещают в пресс-форму и подпрессовьшают при давлении 0,05 МПа. Отформова1П1ЫЙ сырец высуншвают при 120° С в тече ние 60 мин.

П р и м е р 2. К 21 вес. % рисовой соломы добавляют 4 вес. % едкого калия, смешивают и затворяют водой. Композицию вво-. дят в оборудова1шый мешалкой смеситель, в которьш затем загружают 50 вес.% вспученного перлита и 25 вес.,% рисовой лузги. Перемешивание продолжают в течение 20 ми, после чего смесь помещают в пресс-форму и пошцйссовывают при давлении ОД)5 МПа.Отфомовштый сырец высушивают при 120° С в теченяе 75 мин.

Пример 3. К 25 вес. % рисовой соломы добавляют 5 вес. % едкого натра, смешивают и затворяют водой. Композицию вводят в оборудовашпш мешалкой смеситель, в который затем загружают 40 вес. % вспучевного перлита и 30 вес. % рисовой лузги. Перемешивание продолжают в течение 20 мин, после чего смесь помещают в пресс-форму и подпрессовывают при давлении 0,05 МПа.

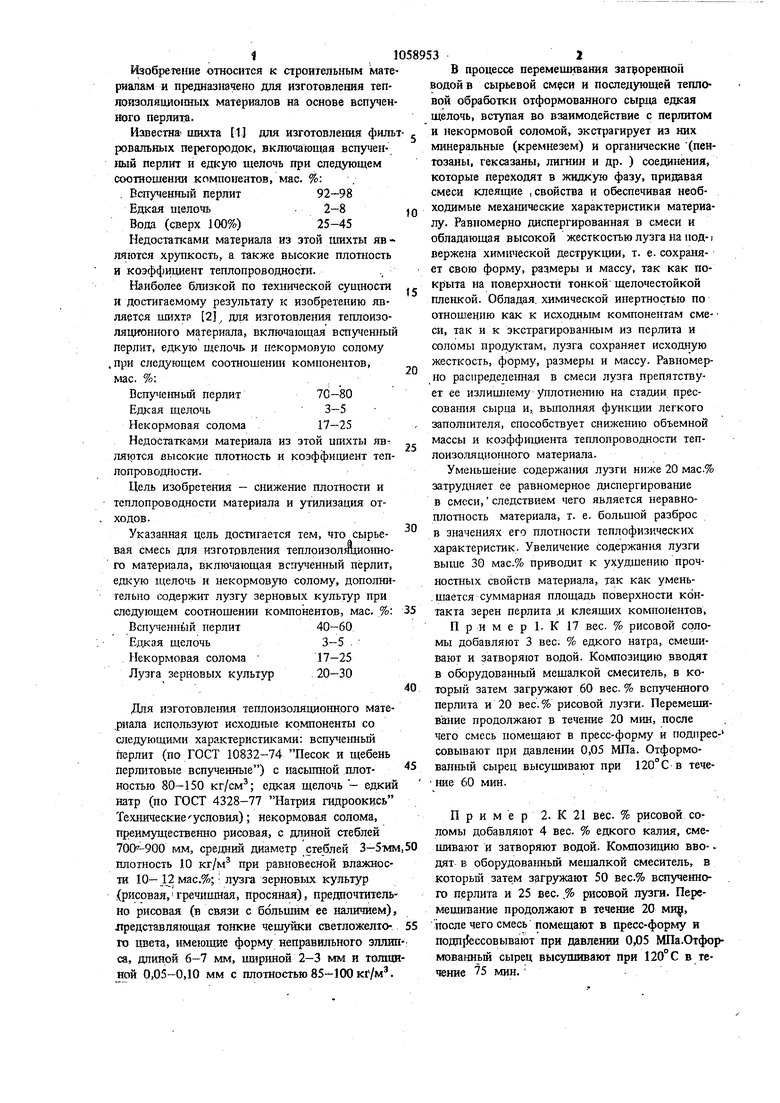

Состав смеси для изготовления теплонзоляЦИ01ШОГО материала приведен в табл. 1.

В табл. 2 представлеШ) свойства образцов, изготовленных из предлагаемого и известного составов.

Использование предлагаемой сырьевой смеси дпл изготовления теплоизолящюнного материала, по сравнению с известной шихтой.

позволяет уменьшить плотность теплоизоляционного материала до 150 кг/м и коэффициент теплопроводности до OJ037 ккал/м-ч-°С, а также обеспечить утилизацию ежегодно воэобновляемых и подлежащих уничтожению от- . ходов - лузги зерновых культур. В результате этого облегчается выполнение монтажных и ремонтных работ, снижается масса теплонзощфующей конструкции на 15-20% ,и сокра|цаются теплопотери в окружающую среду на 10-15%.

Полученный материал рекомендуется для применения в строительстве в качестве тепловой изоляции кровли, внутренних nepei opoдок, ограждающих конструкций Ж1шых и производственных зданий и сооружений сельскохо- . зяйствешюго назначений.

tТаблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ ФИЛЬТРУЮЩИХ | 0 |

|

SU282128A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3294282/29-33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-07—Публикация

1982-07-08—Подача