СП

Об

со

со

Изобретение относится к резиново промьшшенности и может быть использовано в производстве формовых резинотехнических изделий (РТИ), работающих при низки; температурах в среде бензина, масел и других неполярных растворителей.

Известна резиновая смесь на основе бутадиеннитрильного каучука для двустороннего пйкрытия текстильных уплотнительных изделий, включающая термоэластопласт - блок-сополимер бутадиена и стирола (ДСТ-30), серу, тиурам, сульфенамид, неоэон, технический углерод и дибутилфталат например в соотношении соответствеино 100:5-30 0,5j2,2:1:1:100:38 l . Однако резиновое покрытие из известной смеси имеет недостаточно высокую прочность, значительно набухает в неполярных растворителях при и теряет в массе и объеме при выдержке в агрессивных жидкостях при повышенных температурах. Нее это снижает эксплуатационные свой-ства резин покрытия и.самого материала.

Цель изобретения повышение эксплуатационных свойств уплотнительных изделий, .

Поставленная цель достигается тем, что резиновая смесь на основе бутадиеннитрильного Каучука для двустороннего покрытия текстильных уплотнительных изделий, включающая термоэластопласт- блок-сополимер на основе бутадиена и стирола, серу тиурам, сульфенамид, стеарин, цинковые белила, неозон, технический углерод и дибутилфталат, содержит в качестве ,термоэластопласта блоксополимер бутадиена,стирола и акрилонитрила с содержанием акрчлонитрила 6-26 мас.% при следующем соотношении компонентов, мае,ч,8 Бутадиеннитрильцый каучук100

Сера0,5-1,0

Тиурам2,2-2,5

Сульфенамид1,0-1,1

Стеарин1,0-1,1

Цинковые белила 4,5г5,0 Неозон1,5-2,0

Технический

углерод80-100

Дибутилфталат 30-35 Блок-сополимер бут-адиена, стирола и акрилонитрила с содержанием акрилонитрила 6-26 мас,% 5-30 Пример 1. На вальцах по общепринятым режимам резинового производства в течение 20 мин готовят маточную смесь состава, мае,ч.: СКН-26М 100,0; сера 0,5; тиурам 2,2; сульфенамид Ц 1,0; стеарин 1,0 цинковые белила 5,0; неозон Д 1,5; техуглерод I1M-15 50,0; ДГ-100 30,0;

дибутилфтсшат 30,0, В маточную смесь в течение 5 мин добавляют термоэластопласты и готовят 2-сторонние резиновые покрытия на текстиле вулканизацией при 1Ь5°С 15 мин. Резиновые 5 покрытия содержат в качестве добавки 20 мае.ч, бутадиенстирольного термоэластопласта (ДСТ-ЗО),

Примеры 2-6, Готовят резиновые смеси ансшогичного примеру 1 Q следующего состава с использованием в качестве добавки по 20 мае,ч. бутадиенстиролакрилонитрильного термоэлаетопласта (ДСНТ) с содержанием связанного акрилонитрила (АН) : G% по примеру 2; 10% по примеру 3 11,6% по примеру 4; 18,6% по примеру 5 и 26% по примеру 6,

Примеры 7-9. Готовят резиновые смеси смешением указанных компонентов по примеру 1 и компонентов, 0 взятых в следующем количестве, мае.ч, СКН-2ЬМ 100; сера 1; тиурам 2,5; сульфенамид ц 1,1; етеарин 1,1, цинковые белила 4,5; неоЗон-Д 1, технический углерод 100 (ПМ15-50 и 5 ДГ 100-г50); дибутилфталат 35. В вводят по 5,10 и 30 мае.ч. ДСНТ с .еодержани12м АН в них 10%, .

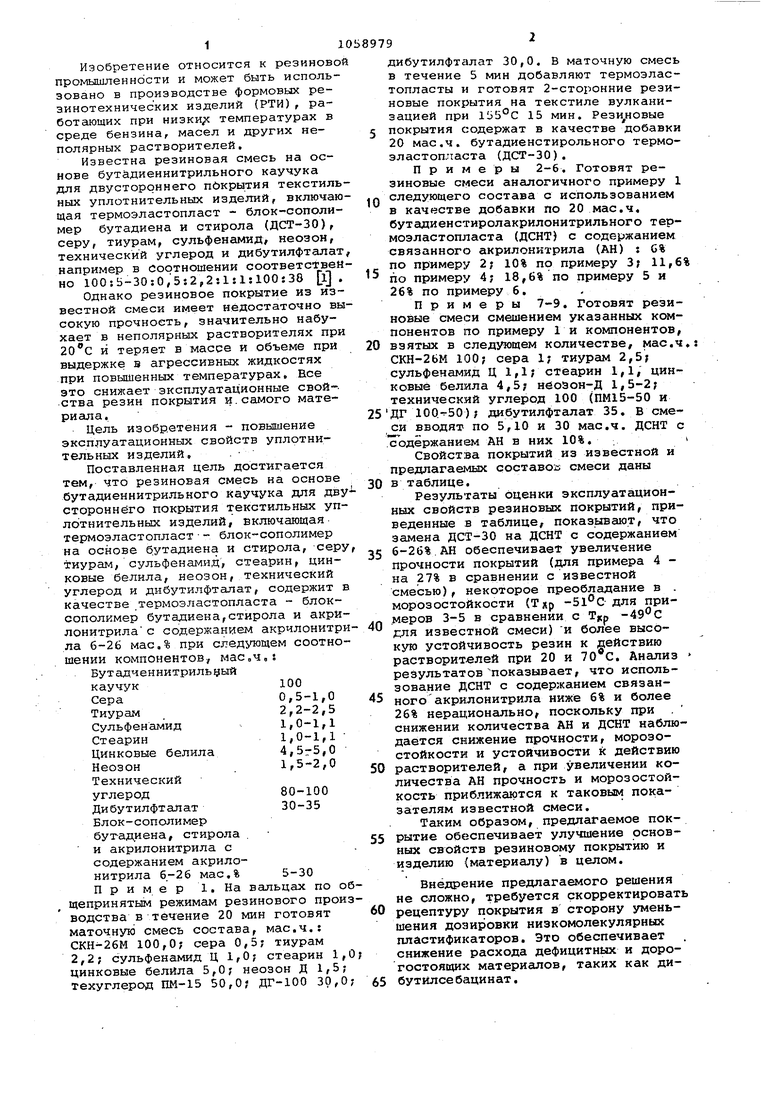

Свойетва покрытий из известной и предлагаезивх еоетавоа смееи даны 0 в таблице.

Результаты оценки эксплуатационных свойств резиновых покрытий, приведенные в таблице, показывают, что замена ДСТ-30 на ДСНТ е содержанием 5 6-26% АН обеспечивает увеличение прочности покрытий (для примера 4 на 27% в сравнении с известной смесью), некоторое преобладание в . морозостойкоети (Тхр для при,. меров 3-5 в сравнении е кпя известной смеси) и более высокую устойчивость резин к действию растворителей при 20 и . Анализ результатов показывает, что использование ДСНТ е еодержанием евязан ногоакрилонитрила ниже 6% и более 26% нерационально, поскольку при . снижении количества АН и ДСНТ наблюдается снижение прочноети, морозостойкоети и уетойчивоети к дейетвию 0 раетворителей, а при увеличении количества АН прочноеть и морозостойкость приближаются к таковым показателям известной емеси,

Таким образом, предлагаемое пок5 рытие обеспечивает улучшение основных евойетв резиновому покрытию и изделию (материалу) в целом.

Внедрение предлагаемого решения не сложно, требуется скорректировать

0 рецептуру покрытия в сторону уменьшения дозировки низкомолекулярных пластификаторов. Это обеспечивает снижение расхода дефицитных и дорогостоящих материалов, таких как ди5 бутйлсебацинат. Прочность при разрыве/ МЛа 10,1 10,3 11,6 Относительное 340 340 400 . удлинение, % Твердость по ТМ-2 61 62 63

Эластичнххзть по

37

37 37 отскоку, % Температура хрупкости Tj,A. ,С -49 -49 -51 -51 Набухание в жидкости СЖР-2 при 70°С, эа 24 ч; % (мае/объем) -10 fl 4:5 Набухание в смеси бензинбенэол 75i25) при , за 24 ч, мас.%35,7 34,0 31,2 30,

35 38 37

37

36

36 гЗх -3 12,8 11,6 10,9 10,3 10,8 11,2 390 410 360 340 330 380 64 64 65 62 62 65 -51 -49 -46 -49 -5Ь -5,1 -С.6 -3. & 15 6 9 - 475 -Г, 27,4 25,3 34,5 32,3, 31,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1979 |

|

SU859397A1 |

| Резиновая смесь | 1985 |

|

SU1359279A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2008 |

|

RU2400497C2 |

| Резиновая смесь | 2018 |

|

RU2677145C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232172C1 |

| Резиновая смесь | 2018 |

|

RU2688512C1 |

| МАСЛОСТОЙКАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2547477C2 |

| ТЕРМОПЛАСТИЧНАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2111985C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2232171C1 |

| МАСЛОБЕНЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2507221C1 |

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ВУТАДИЕННИТРИЛЬНОГО КАУЧУКА ДЛЯ двустороннего покрытия .-текстильных уплотнительных лзделий, включающая термоэластопласт - влок-сополимер на х:нове бутадиена и стирола серу, тиурам, сульфенамид, стеарин, цинковые белила, неозон, технический углерод я дибутилфталат, отличающаяся тем, что, С целью повышения ..эксплуатационных свойств уплогнительных изделий, смесь содержит в качестве те1 1юэластопласта «SnoK-cbполииер бутадиена, стирол и акрилонитрила с содержанием акрилонитрила 6-26 мас.% при слеъаующемАСОотношении компонентов, . Нутадиеннитрильный каучук100 . Сера0,5-1,0 Тиурам2,0-2,5 ; Сульфенамид1, Стеарии1,0-1,1 Цинковые белила 4,5-5,:0 Неозон. 1,5-2,0 Технический углерод 80-100 Дибутилфталат 30-35 Влок-сополимер . бутадиена, стирол и акрилоиитрила с содержанием акрилонитрила 6-26 мас.15-30

Авторы

Даты

1983-12-07—Публикация

1982-03-26—Подача