СП

со о го

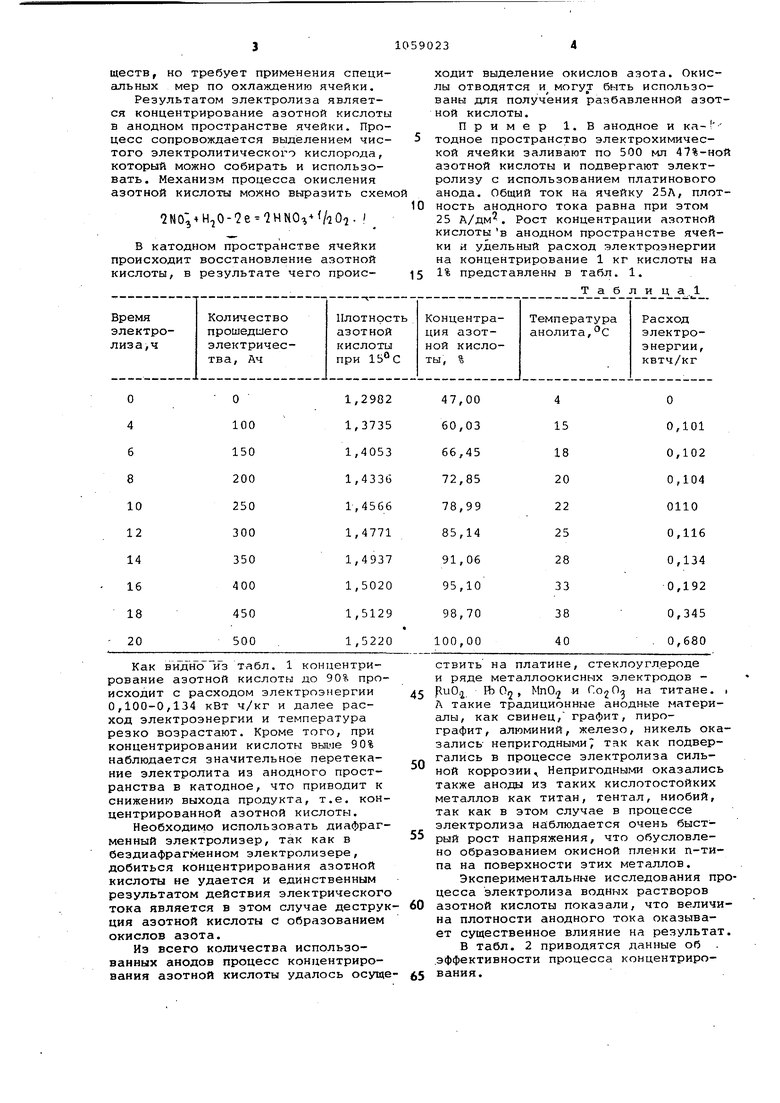

Со Изобретение относится к технологи получения концентрированной азотной кислоты, широко используемой в промьпиленности .при производстве лаков, красителей, химических удобрений, ле карственных препаратов и других продуктов . Известен способ концентрирования азотной кислоты, согласно которому обычной перегонкой разбавленной азот ной кислоты получают дистиллят с кон центрацией не выше 68,4%, так. как азотная кислота и вода образуют азео троп состава 68,4%.HNO и 31,6% H-jO с температурой кипения 121,9°С. Для получения -более концентрирог ванной азотной кислоты дистилляцию проводят в присутствии дегидратирующих средств - концентированной серно кислоты, нитратов щелочных металлов и щелочноземельных металлов. Так, в сернокислотном способе раз бавленную азотную кислоту смешивают с 92,5%-ной серной кислотой в массовых соотношениях 1:4 и далее полученную смесь разгоняют, получс я 98%-ную азотную кислоту Щ , Недостатком этого способа являетс необходимость дистилляции и регенерации большого количества кислот. По лучаемая азотная кислота загрязнена серной кислотой, что необлагоприятно сказывается не ее качественных показателях. Кроме того, производство кислоты сопровождается выбросом окислов азота и серы, загрязняющих атмосферу. Наиболее близким по технической сущности и достигаемому результату к избретению является способ концент рирования азотной кислоты прямым окислением кислородом воздуха смеси разбавленной азотной кислоты с окис лами азота под давление 50 атм , Процесс получения концентрирован ной азотной кислоты по этому рпосо бу состоит из следующих стадий. Получаемые в результате каталитическо го сжигания воздуха газы, главньгм образом окись азота, окисляют до возможно более и полного превращени в двуокись азота, которую поглощаю концентрированной азотной кислотой. Из полученной смеси концентрированной азотной кислоты и окислов азота (олеума) выделяют и конденсируют чи тую двуокись азота. Далее готовят смеси жидкой двуокиси азота с разба ленной азртной кислотой с заданными массовыми соотношениями компонентов N0 ч И7.0. Эту cfMecb под давлением 50 атм. подают в автоклав, где в присутствии кислорода при 70- 85происходит окисление и образуется концентрированная азотная кислота, содержащая избыток окислов азота. Затем следует отбелка полученной кислоты током сухого воздуха, в ре-. зультате которой получают готовую концентрированную азотную кислоту и окислы азота, используемые в производстве слабой азотной кислоты }i , К недостаткам известного способа относится многостадийность процесса, использование высоких давлений (50 атм, следствием чего является чрезмерная сложность аппаратурного оформления и взрывоопасность процесса. По этой же причине затруднительно создание непрерывного производства. Кроме того, применение относительно высоких температур (70-85°с) вызывает большие потери конечного продукта вследствие низкой температуры кипения азотной кислоты и ее высокой летучести, что служит причиной загрязнения окружающей среды, несмотря на использование мощных устройств для улова паров азотной кислотй и окислов азота. Цель изобретения - увеличение выхода кислоты и упрощения процесса. Поставленная цель достигается тем, что согласно способу получения концентрированной азотной кислоты путем окисления азотсодержащего соединения, разбавленную азотную кислоту электрохимически окисляют в диафрагменном электролизере на анодах платины, стеклоуглерода или металлоокисных электро цах на основе титана при плотности тока не более 50 А/дм , При этом в качестве металлокислых электродов используют двуокиси руте-сния, свинца и марганца, трехокись кобальта на титановой основе. Процесс осуществлен лабораторных условиях в следующем порядке. Для концентрирования кислоты использовалась электрохимическая ячейка обычной конструкции с paздeлeнныJyи: пористой керамической дйафраг мой анодным и катодным пространствами. В анодное и катодное пространства ячейки Зс1ливают по 500 мл 47%-ной азотной кислоты. В анолит погружают |электрод, изготовленный из материа- i ла, устойчивого в условиях анодной поляризации в азотной кислоте, например из платины или стеклоуглерода. В католит погружают катод, изготовленный из нержавеющей стали. На ячейку подается постоянный электрический ток силой 5-50 А. Плотность анодного тока составляет при этом 5-50 А/дм. В ходе электролиза анолит и католит охлаждают проточной водопроводной водой. Температура, процесса 440-с. Повышение температуры выше J40 С нежелательно, так как усиливается испаренное азотной кислоты из. электролита вследствие ее высокой летучести, а понижение температуры ниже не дает каких-либо преимуществ, но требует применения специальных мер по охлаждению ячейки. Результатом электролиза является концентрирование азотной кислоты в анодном пространстве ячейки. Процесс сопровождается выделением чистого электролитического кислорода, который можно собирать и использовать. Механизм процесса окисления азотной кислоты можно выразить схе 2NO; + H,0-2e 2HNO - /202. В катодном пространстве ячейки происходит восстановление азотной кислоты, в результате чего происходит выделение окислов азота. Окислы отводятся и могут быть использованы для получения разбавленной азотной кислоты. Пример 1.В анодное и катодное пространство электрохимической ячейки заливают по 500 мл 47%-ной азотной кислоты и подвергают электролизу с использованием платинового анода. Общий ток на ячейку 25Л, плотность анодного тока равна при этом 25 А/дм. Рост концентрации азотной кислоты в анодном пространстве ячейки и удельный расход электроэнергии на концентрирование 1 кг кислоты на 1% представлены в табл. 1. Т а б л и ц а. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения концентрированной азотной кислоты | 1982 |

|

SU1089172A1 |

| Способ получения борфторида нитрония | 1983 |

|

SU1175976A1 |

| Способ получения пятиокиси азота | 1982 |

|

SU1089047A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2104960C1 |

| Способ концентрирования водных растворов азотной кислоты | 1959 |

|

SU126106A1 |

| Способ регенерации нитрующей смеси | 1990 |

|

SU1798384A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ И ИЗДЕЛИЙ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ В ПОКРЫТИЯХ | 1998 |

|

RU2143010C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ ЦЕРИЯ | 2016 |

|

RU2623542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОСОЕДИНЕНИЙ | 1997 |

|

RU2121526C1 |

| Способ получения солей нитрония | 1988 |

|

SU1608250A1 |

1. СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ-путем окисления азотсодержащего соединения, о т.л ич а ю щ ни ся тем, что, с целью увеличения выхода кислоты и упрощения процесса, разбавленную азотную кислоту электрохимически окисляют в диафрагменном электролизере на анодах из платины, стеклоуглерода или металлоокисных электродах на основе титана при плотности тока не более 50 А/дм, 2. Способ поп,1, отличающийся тем, что в качестве металлоокисных- электродов используют дву-окиси рутения, свинца и марганца, трехокись кобальта на титановой основе.

Как видно из табл. 1 концентрирование азотной кислоты до 90% происходит с расходом электроэнергии 0,100-0,134 кВт ч/кг и далее расход электроэнергии и температура резко возрастают. Кроме того, при концентрировании кислоты вьиче 90% наблюдается значительное перетекание электролита из анодного пространства в катодное, что приводит к снижению выхода продукта, т.е. концентрированной азотной кислоты.

Необходимо использовать диафрагменный электролизер, так как в бездиафрагменном электролизере, добиться концентрирования азотной кислоты не удается и единственным результатом действия электрического тока является в этом случае деструкция азотной кислоты с образованием окислов азота.

Из всего количества использованных анодов процесс концентрирования азотной кислоты удалось осуществить на платине, стеклоуглероде и ряде металлоокисных электродов |luO,j Fb 0,2 , МпО и Г.огО на титане. , Л такие традиционные анодные материалы, как свинец, графит, пирографит, алюминий, железо, никель оказались- непригодными так как подвергались в процессе электролиза сильной коррозии Непригодными оказались также аноды из таких кислотостойких металлов как титан, тентал, ниобий, так как в этом случае в процессе электролиза наблюдается очень быстрый рост напряжения, что обусловлено образованием окисной пленки п-типа на поверхности этих металлов.

Экспериментальные исследования процесса электролиза водных растворов азотной кислоты показали, что величина плотности анодного тока оказывает существенное влияние на результат.

В табл. 2 приводятся данные об . .эффективности процесса концентрирования. Как видно из табл. 2, при плотНости анодного тока сверх 50 А/дм наблюдается снижение эффективности концентрирования: при одном и том ж количестве электричества, прошедшего через электролизер, концентрация азотной кислоты увеличивается тем меньше, чем больше величина плотнос ти тока. .При плотности анодного тока более 60 А/дм концентри 5ование азотной кислоты практически не происходит. Кроме того, в случае использования неплатиновых анодов при плотнос ти Анодного тока более 50 А/дм пр исходит разрушение материала анода. Нижний предел используемой плотно ти анодного тока не имеет четкой гра ницы. Однако использование низких плотностей тока Гменее 5 соответственно требует применения элек тродов с большой площадью, что эконо мически не выгодно.

Та6лица2 Таким образом, предлагаемый способ проведен на небольших количествах кислоты с изменением всех опрелягапих процесс показателей. При этом установлено, что предлагаемый способ позволяет без применения высокого давления на довольно простой технологической аппаратуре получать чистую азотную кислоту в одну стадию. Применение высоких- температур и отсутствие необходимости перегонки азотной кислоты практически исключает выброс паров КИСЛОТЫ и окислов азота в атмосферу, что благоприятно сказывается на санитарных условиях окружаю1;ей среды. Способ позволяет, кроме того, получать чистый кислород в качестве побочного продукта, область применения которого разнообразна и обширна. Предлагаемый способ может быть реализован путем установки серии проточных электролизеров, что обеспечит непрерывность процесса и его полную автоматизацию.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник азотчика, М., Химия, т.2, 1969, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник азотчика, М., Химия,т.2, 1960, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1983-12-07—Публикация

1981-08-17—Подача