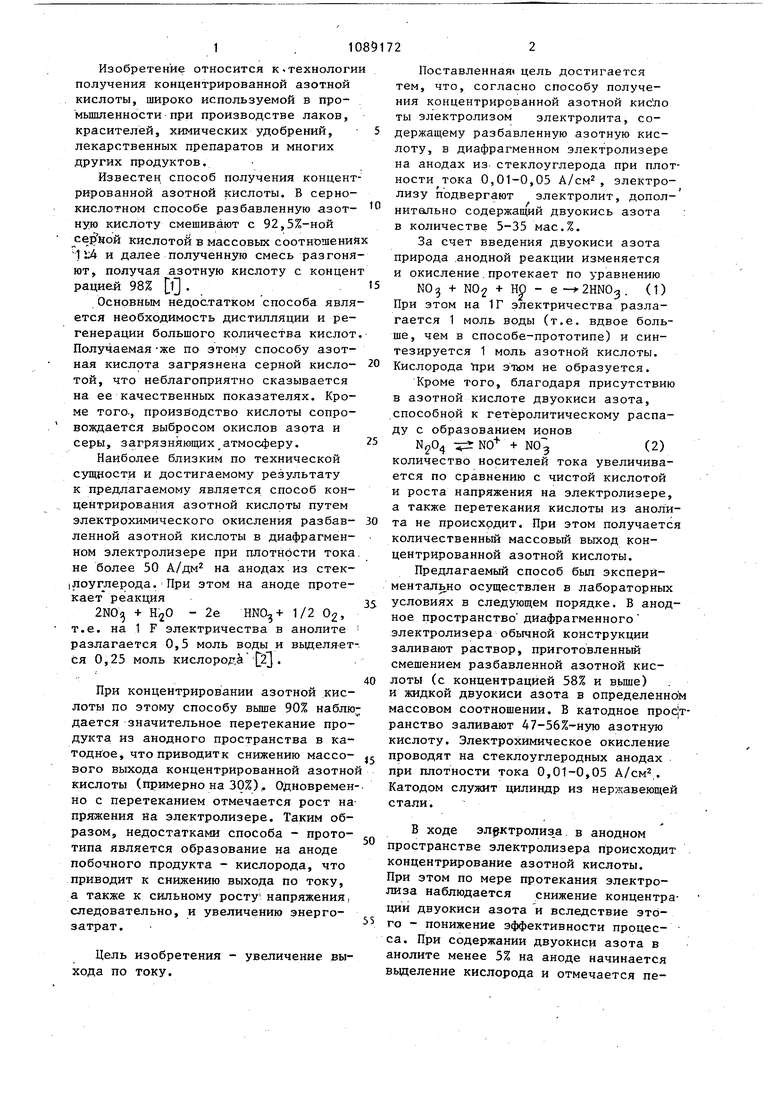

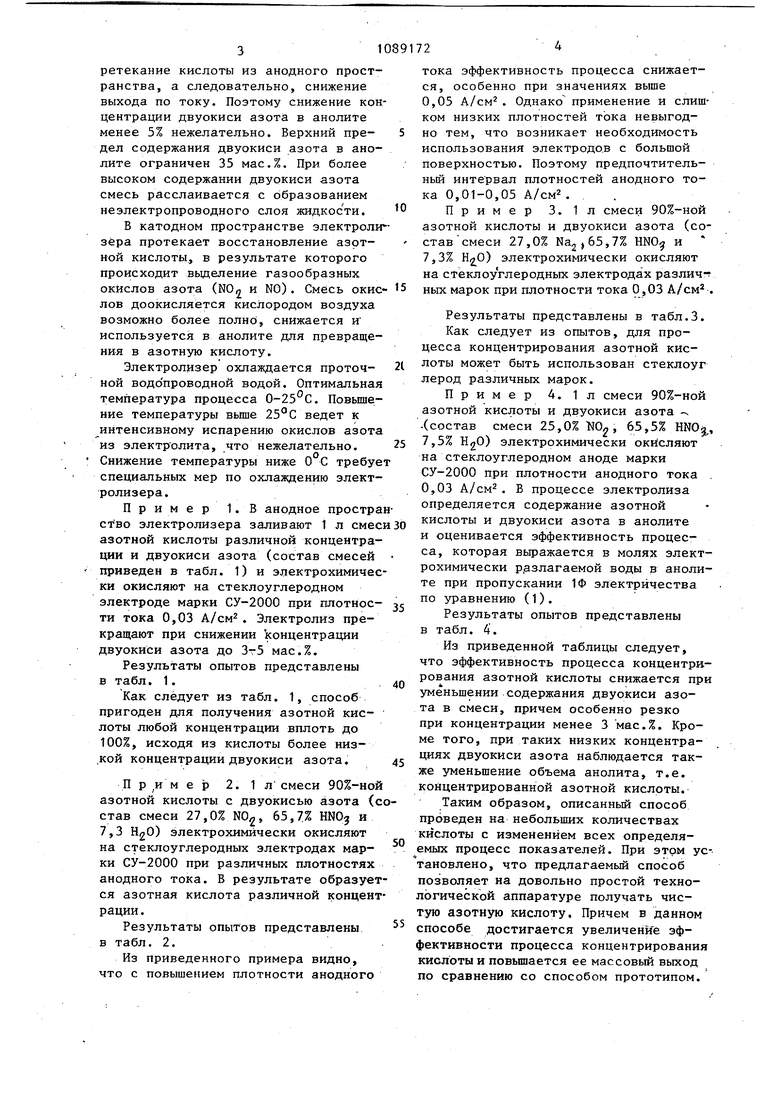

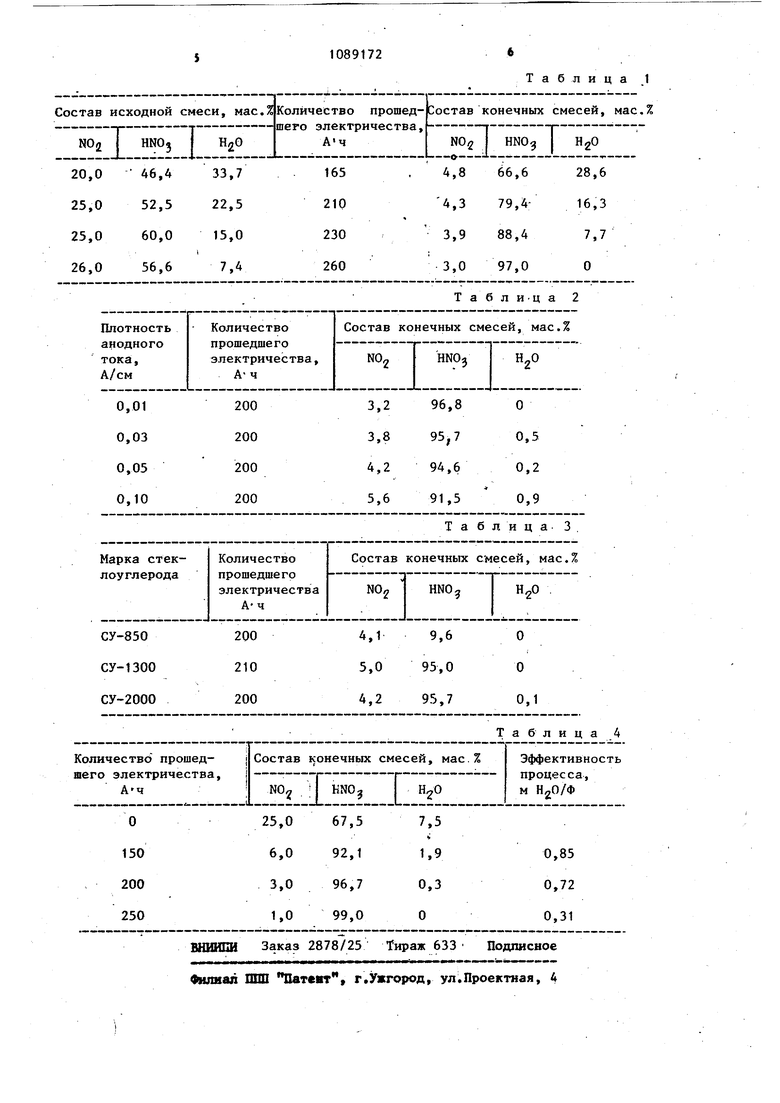

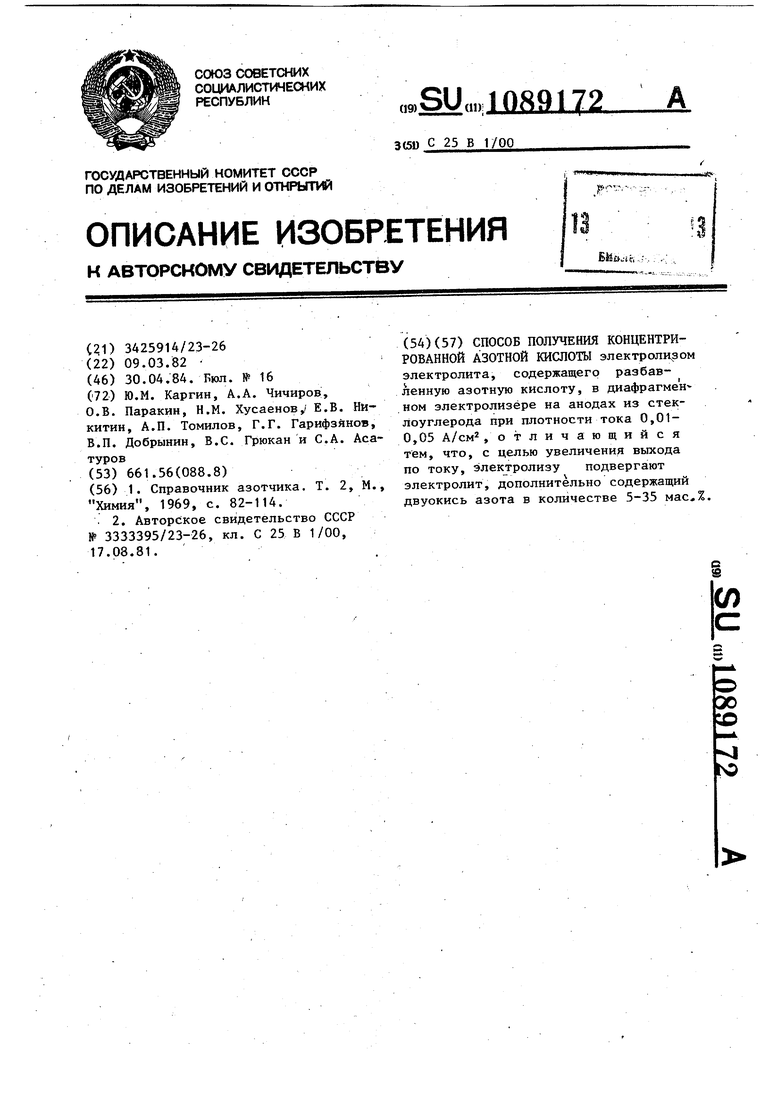

Изобретение относится к-технологи получения концентрированной азотной кислоты, широко используемой в промьппленности при производстве лаков, красителей, химических удобрений, лекарственных препаратов и многих других продуктов. Известен способ получения концент рированной азотной кислоты. В сернокислотном способе разбавленную азот ную кислоту смешивают с 92,5%-ной кислотой в массовых соотношения 11:4 и далее полученную смесь разгоня ют, получая азотную кислоту с концен рацией 98% l . Основным недостатком способа явля ется необходимость дистилляции и регенерации большого количества кислот Получаемаяже по этому способу азотная кислрта загрязнена серной кислотой, что неблагоприятно сказывается на ее качественных показателях. Кроме того., производство кислоты сопровождается выбросом окислов азота и серы, загрязняющих атмосферу. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ концентрирования азотной кислоты путем электрохимического окисления разбазленной азотной кислоты в диафрагменном электролизере при плотности тока не более 50 А/дм на анодах из стек|Лоуглерода.При этом на аноде протекает реакция 2NO + Н20 - 2е 1/2 02, т.е. на 1 F электричества в анолите разлагается 0,5 моль воды и вьщеля-ет Ся 0,25 моль кислород 23. При концентрировании азотной кислоты по этому способу выше 90% наблю дается значительное перетекание продукта из анодного пространства в катодное, чтоприводитк снижению массозого выхода концентрированной азотно кислоты (примерно на 30%), Одновремен но с перетеканием отмечается рост на пряжения на электролизере. Таким образом, недостатками способа - прототипа является образование на аноде побочного продукта - кислорода, что приводит к снижению выхода по току, а также к сильному росту напряжения, следовательно, и увеличению энергозатрат. Цель изобретения - увеличение выхода по току. Поставленная цель достигается тем, что, согласно способу получения концентрированной азотной кисло ты электролизом электролита, содержащему разбавленную азотную кислоту, в диафрагменном электролизере на анодах из стеклоуглерода при плотности тока 0,01-0,05 А/см, электролизу подвергают электролит, дополнитапьно содержащий двуокись азота : в количестве 5-35 мас.%. За счет введения двуокиси азота природа .анодной реакции изменяется и окисление.протекает по уравнению N0 + N02 Ир НО - е При этом на 1Г электричества разлагается 1 моль воды (т.е. вдвое больше, чем в способе-прототипе) и синтезируется 1 моль азотной кислоты. Кислорода йри этюм не образуется. Кроме того, благодаря присутствию в азотной кислоте двуокиси азота, способной к гетёролитическому распаду с образованием ионов количество носителей тока увеличивается по сравнению с чистой кислотой и роста напряжения на электролизере, а также перетекания кислоты из анолита не происходит. При этом получается количественный массовый выход концентрированной азотной кислоты. Предлагаемый способ был эксперйменталь.но осуществлен в лабораторных условиях в следующем порядке. В анодное пространство диафрагменного электролизера обычной конструкции заливают раствор, приготовленньй смешением разбавленной ааотной кислоты (с концентрацией 58% и в.ыше) и жидкой двуокиси азота в определенно массовом соотношении. В катодное прос{транство заливают 47-56%-ную азотную кислоту. Электрохимическое окисление проводят на стеклоуглеродных анодах при плотности тока 0,01-0,05 А/см. Катодом служит цилиндр из нержавеющей стали. В ходе элрктролиз.а в анодном пространстве электролизера происходит концентрирование азотной кислоты. При этом по мере протекания электроиза наблюдается снижение концентрации двуокиси азота и вследствие этого - понижение эффективности процесса. При содержании двуокиси азота в анолите менее 5% на аноде начинается ьщеление кислорода и отмечается перетекание кислоты из анодного пространства, а следовательно, снижение выхода по току. Поэтому снижение кон центрации двуокиси азота в анолите менее 5% нежелательно. Верхний пре- дел содержания двуокиси азота в анолите ограничен 35 мас.%. При более высоком содержании двуокиси азота смесь расслаивается с образованием неэлектропроводного слоя жидкости. В катодном пространстве электроли зёра протекает восстановление азотной кислоты, в результате которого происходит вьщеление газообразных окислов азота (N02 и N0). Смесь окис лов доокисляется кислородом воздуха возможно более полно, снижается и используется в анолите для превращения в азотную кислоту. Электролизер охлаждается проточной вод опр овод ной водой. Оптимальная температура процесса . Повьшение температуры выше ведет к интенсивному испарению окислов азота из электролита, что нежелательно. Снижение температуры ниже О С требуе специальных мер по охлаждению электролизера. Пример 1. В анодное простра ство электролизера заливают 1 л смес азотной кислоты различной концентрации и двуокиси азота (состав смесей приведен в табл. 1) и электрохимичес ки окисляют на стеклоуглеродном электроде марки СУ-2000 при плотноети тока 0,03 А/см. Электролиз прекращают при снижении концентрации двуокиси азота до 3-5 мас.%. Результаты опытов представлены в табл. 1. Как следует из табл. 1, способ пригоден для получения азотной кислоты любой концентрации вплоть до 100%, исходя из кислоты более низ.кой концентрации двуокиси азота. П р и м е р 2. 1л смеси 90%-но азотной кислоты с двуокисью азота ( став смеси 27,0% N0, 65,7% HNO и 7,3 HgO) электрохимически окисляют на стеклоуглеродных электродах марки СУ-2000 при различных плотностях анодного тока. В результате образуе ся азотная кислота различной концен рации . Результаты опытов представлены в табл. 2. Из приведенного примера видно, что с повышением плотности анодного .тока эффективность процесса снижается, особенно при значениях выше 0,05 А/см . Однако применение и слишком низких плотностей тока невыгодно тем, что возникает необходимость использования электродо.в с большой поверхностью. Поэтому предпочтительный интервал плотностей анодного тока 0,01-0,05 А/см2. . Пример 3. 1л смеси 90%-ной азотной кислоты и двуокиси азота (состав смеси 27,0% Na2j65,7% HNO и 7,3% ) электрохимически окисляют на стеклоуглеродных электродах различи ных марок при плотности тока 0,03 А/см . Результаты представлены в табл.3. Как следует из опытов, для процесса концентрирования азотной кислоты может быть использован стеклоуг лерод различных марок. Пример 4. 1л смеси 90%-ной азотной кислоты и двуокиси азота -, .(состав смеси 25,0% КО 65,5% HNOj, 7,5% HgO) электрохимически окисляют на стеклоуглеродном аноде марки СУ-2000 при плотности анодного тока . 0,03 А/см. В процессе электролиза определяется содержание азотной кислоты и двуокиси азота в анолите и оценивается эффективность процесса, которая выражается в молях электрохимически р,азлагаемой воды в анолите при пропускании 1Ф электричества по уравнению (1). Результаты опытов представлены в табл. 4. Из приведенной таблицы следует, что эффективность процесса концентрирования азотной кислоты снижается при уменьшении содержания двуокиси азота в смеси, причем особенно резко при концентрации менее 3 мас.%. Кроме того, при таких низких концентрациях двуокиси азота наблюдается также уменьшение объема анолита, т.е. концентрированной азотной кислоты. Таким образом, описанный способ проведен на небольших количествах кислоты с изменением всех определяемых процесс показателей. При этом ус-тановлено, что предлагаемый способ позволяет на довольно простой технологической аппаратуре получать чистую азотную кислоту. Причем в данном способе достигается увеличение эффективности процесса концентрирования кислоты и повьппается ее массовый выход по сравнению со способом прототипом.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения концентрированной азотной кислоты | 1981 |

|

SU1059023A1 |

| Способ получения соли нитрозония | 1981 |

|

SU1043184A1 |

| Способ получения пятиокиси азота | 1982 |

|

SU1089047A1 |

| Способ получения борфторида нитрония | 1983 |

|

SU1175976A1 |

| Способ получения солей нитрония | 1988 |

|

SU1608250A1 |

| Способ получения солей нитрония | 1988 |

|

SU1608249A1 |

| Способ регенерации нитрующей смеси | 1990 |

|

SU1798384A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОТДЕЛЕНИЯ КИСЛЫХ ГАЗОВ | 1994 |

|

RU2092232C1 |

| Способ электрохимической подготовки графита для анализа и устройство для его осуществления | 1990 |

|

SU1735758A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОМОНОКРЕМНИЕВОЙ КИСЛОТЫ | 1999 |

|

RU2154126C1 |

СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ электроли зом электролита, содержащего разбавленную азотную кислоту, в диафрагмен ном электролизёре на анодах из стеклоуглерода при плотности тока 0,01- 0,05 А/см,отличающийся тем, что, с целью увеличения выхода по току, электролизу подвергают электролит, дополнительно содержащий двуокись азота в количестве 5-35 мае,5

165

33,7

46,4 210

22,5 52,5 230

15,0 60,0 260 56,6

7,4

66,6

28,6 79,416,3 88,4

7,7 97,0

О

Табли.ца 2

Таблица 3 .

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник азотчика | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 3333395/23-26, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-04-30—Публикация

1982-03-09—Подача