Данное изобретение относится к микроэлектронике, а именно к технологии изготовления сверхбольших интегральных схем с боковой диэлектрической изоляцией.

Известен способ изготовления интегральных схем (ИС) с боковой окисной изоляцией типа изопланар.

Согласно данному способу при изготовлении ИС эпитаксиальную пленку в местах изоляции вытравливают на 60% своей толщины и термическим способом заращивают образованное углубление под защитой термостойких диэлектрических пленок над изолированными областями.

Недостатками такого способа изготовления интегральных схем с боковой окисной изоляцией являются;

большая площадь, занимаемая окисной изоляцией (42-80% кристалла) из-за необходимости обеспечения изоляции в подложке между n+-скрытыми локальными слоями и пристеночности n+-скрытого слоя с окисной изоляцией для формирования противоканальных областей, а также за счет ухода рельефа n+-скрытых слоев при эпитаксиальном наращивании;

трудность получения воспроизводимых характеристик структур с пристеночными р-n-переходами, что связано с наличием "птичьего ключа" окисной изоляции, который влияет на пристеночный профиль базы; при травлении эмиттерных окон в окисле кремния происходит травление окисной изоляции как на изолированных областях, так и на границе раздела изолированная область окисная изоляция, что способствует закорачиванию р-n-перехода коллектор-эмиттер;

длительность процесса формирования окисной изоляции (при Т 10000оС в парах воды для формирования окисла кремния толщиной 1,5-2 мкм необходимо 12-20 ч при нормальном давлении и 5-6 ч при повышенном давлении 1,5-2 атм);

повышенная рельефность структур, что приводит к низкому проценту выхода годных схем из-за сложности проводимых фотолитографических операций и операций металлизации.

Наиболее близким к предложенному способу является способ изготовления ИС с боковой диэлектрической изоляцией, включающий операции формирования сплошного скрытого слоя, наращивания эпитаксиального слоя, формирования окисла кремния, фотолитографии, травления, формирования диэлектрической изоляции, диффузии и металлизации.

Недостатком данного способа является то, что осажденный в канавки окисел кремния из-за разности температурных коэффициентов не выдерживает термических операций и создает напряжение в меза-областях.

Целью изобретения является повышение степени интеграции и процента выхода годных интегральных схем с боковой диэлектрической изоляцией.

Это достигается тем, что согласно предложенному способу изготовления ИС с боковой диэлектрической изоляцией, включающему операции формирования сплошного скрытого слоя, наращивания эпитаксиального слоя, формирования окисла кремния, фотолитографии, травления, формирования диэлектрической изоляции, диффузии и металлизации, после формирования окисла кремния производят нанесение поликристаллического кремния и под защитой фоторезиста производят травление поликристаллического кремния, окисла кремния, эпитаксиального слоя, сплошного скрытого слоя и подложку на глубину ниже границы области объемного заряда данной части p-n-перехода: n+-скрытый слой-подложка, после чего вытравленные канавки заполняют азотированным кремнием при пониженном давлении до планарности последнего по всей поверхности, затем удаляют азотированный кремний до планарности с изолированными областями, а в полученных изолированных областях формируют активные и пассивные элементы интегральных схем.

При этом на дне канавки формируют противоканальные области, а осаждение азотированного кремния производят при пониженном давлении 70-266 Па с использованием моносилана (расход 90-110 л/ч) и аммиака (расход 1-2 л/ч).

На подложке первого типа проводимости (например р-типа) формируют диффузией или внедрением ионов сильно легированный слой второго типа проводимости (n+-типа) и эпитаксиальный слой второго типа проводимости с заданными толщиной и концентрацией.

Создают на эпитаксиальном слое маскирующий слой SiO2 толщиной 0,34-0,35 мкм, который маскируют пленкой поликристаллического кремния (толщиной 0,18-0,2 мкм), вытравливают плазмохимическим методом с применением фотолитографии окна в поликристаллическом кремнии и окисле кремния, а затем вытравливают канавки через слой второго типа проводимости (эпитаксиальный и n+-скрытый слой) и частично через слой первого типа проводимости с вертикальными стенками. Затем заполняют канавки азотированным кремнием при пониженном давлении в реакторах горизонтального типа с резистивным нагревом с использованием смеси SiH4и NH3 при Т700-800оС до получения планарной поверхности по всей подложке, плазмохимическим травлением удаляют азотированный кремний с поверхности изолированных областей и канавок, причем толщина удаленного азотированного кремния равна толщине осажденного азотированного кремния на изолированных областях, удаляют поликристаллический кремний и в изолированных областях известными методами формируют элементы интегральных схем.

Следует отметить, что толщина осажденного азотированного кремния равняется не менее половины ширины вытравленной канавки и не зависит от глубины канавки. Ширина канавки может быть 0,5-4,0 мкм.

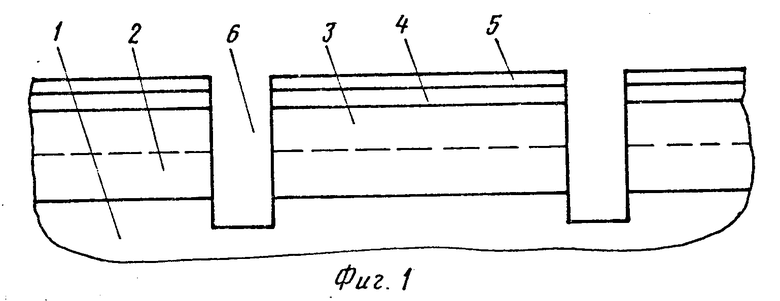

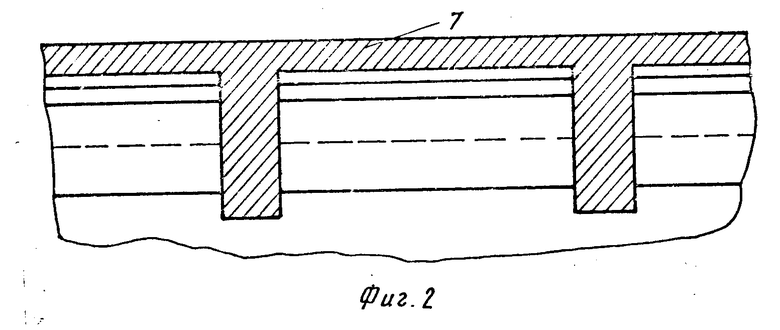

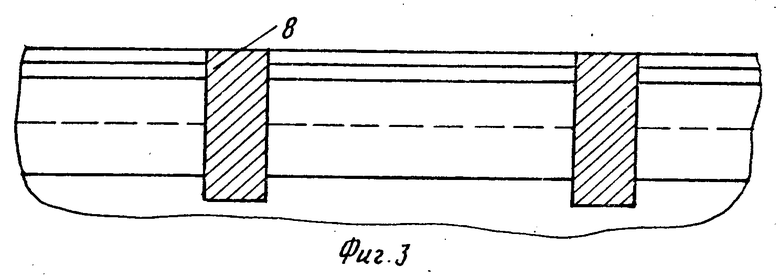

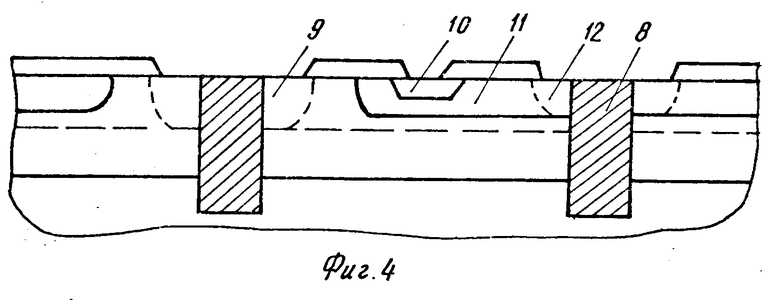

На фиг. 1-4 показана последовательность технологических операций при осуществлении предложенного способа.

На фиг. 1 представлена структура после операнные травления канавок, где 1 подложка, 2 скрытый слой, 3 эпитаксиальный слой, 4 окисел кремния, 5 поликристаллический кремний, 6 вытравленные канавки.

На фиг. 2 представлена структура с осажденным азотированным кремнием 7 в канавке 6.

На фиг. 3 представлена структура после удаления азотированного кремния с изолирующих областей 8.

На фиг. 4 представлена структура после формирования транзистора, где 9 область глубокого коллектора; 10 эмиттерная область; 11 базовая область; 12 контактная область базы.

П р и м е р.

В монокристаллической подложке кремния р-типа проводимости (ρν= 0,1-10 Ом·см) формируют сплошной скрытый n+-слой с параметрами: ρs 30-40 Ом/□, Xj 2-3,5 мкм. Методом эпитаксии наращивают эпитаксиальную пленку n-типа проводимости с параметрами:ρν (0,8-1,2) Ом·см, h 1,5 мкм.

Далее эпитаксиальную пленку маскируют окислом кремния толщиной 0,34-0,35 мкм и наращивают пленку поликристаллического кремния при пониженном давлении (80 Па) толщиной 0,18-0,2 мкм. С применением фоторезиcтивной маски плазмохимическим травлением травят пленку поликристаллического кремния, окисел кремния, эпитаксиальную пленку, скрытый слой и частично подложку. Ширина вытравленной канавки составляет 1,5-1,8 мкм, а глубина 5-6 мкм. Далее осаждают нитрид кремния при пониженном давлении 65-70 Па при Т 820оС из паров моносилана и аммиака толщиной 0,12-0,15 мкм.

При этом нитридом кремния защищаются как вертикальные, так и горизонтальные поверхности. Методом плазмохимического травления удаляют нитрид кремния с горизонтальных поверхностей и осуществляют ионным легированием формирование на дне канавок противоканальных р+-областей. Параметры легирования: Е 60, кэВ, D 100 мкм/см2. Заполнение канавок осуществляют азотированным кремнием при пониженном давлении 65-70 Па при Т 820оС из паров моносилана (расход составляет 90-110 л/ч) и аммиака (при расходе 1-2 л/ч). Скорость роста при этом составляет 350-500  /мин. Время заращивания канавок равняется 20-25 мин. При этом достигается планарность азотированного кремния по всей поверхности пластины за счет того, что рост пленки азотированного кремния происходит с одинаковой скоростью на вертикальных и горизонтальных поверхностях. Далее плазмохимическим травлением удаляют азотированный кремний по всей поверхности на толщину h h

/мин. Время заращивания канавок равняется 20-25 мин. При этом достигается планарность азотированного кремния по всей поверхности пластины за счет того, что рост пленки азотированного кремния происходит с одинаковой скоростью на вертикальных и горизонтальных поверхностях. Далее плазмохимическим травлением удаляют азотированный кремний по всей поверхности на толщину h h + hnKK+ h

+ hnKK+ h 0,9 + 0,2 + 0,34 1,44 мкм, где h

0,9 + 0,2 + 0,34 1,44 мкм, где h толщина осажденного азотированного кремния, hnKK толщина поликристаллического кремния, h

толщина осажденного азотированного кремния, hnKK толщина поликристаллического кремния, h толщина маскирующего окисла, и пленку поликристаллического кремния.

толщина маскирующего окисла, и пленку поликристаллического кремния.

В окисле кремния вскрывают окна под глубокий коллекторный контакт, например, травлением в буферном травителе и ионным легированием фосфора дозой 500 мкКл/см2 и энергией 50 кэВ формируют последний. Температура отжига составляет 1000оС в потоке N2 40-45 мин. Получают следующие параметры" ρs 12-15 Ом/□, Xj 1,5-1,2 мкм.

Далее в фоторезистивной маске вскрывают окна под р+-контакты к базе и ионной имплантацией энергией 120 кэВ и дозой 160 мкКл/см2 формируют контакты к базе.

В новом фоторезистивном слое вскрывают окна под базовые области, ионным легированием формируют последние. Доза и энергия соответственно составляют: D 60 мкКл/см2, Е 120 кэВ.

Удаляют фоторезист и производят термический отжиг при Т 1000оС в потоке N2 в течение 20-22 мин. Получают следующие параметры базовой области: ρs 220-250 Ом/□, Xj 0,6-0,65 мкм и параметры базовых контактов: ρs 130-135 Ом/□. Xj 0,7-0,75 мкм.

Затем в окисле кремния вскрывают окна под эмиттер, например, травлением в буферном травителе и осуществляют ионную имплантацию фосфора с Е 50 кэВ и дозой 700 мкКл/см2. Отжиг проводят при Т 1000оС в потоке N2 в течение 10-15 мин. Получают следующие параметры: ρs 10-17 Ом/□, Xj 0,6-0,65 мкм. В окисле кремния вскрывают контакты, напыляют Al с процентным содержанием кремния 0,8-1,2% толщиной 0,55-0,6 мкм и производят формирование металлизированной разводки.

Таким образом, данный способ обеспечивает формирование диэлектрических изолирующих областей минимальных размеров 0,5-4 мкм с минимальным рельефом без наличия "птичьего клюва".

Данный способ позволит более эффективно использовать подложку и дает возможность на кристалле формировать число компонентов 105-106, т.е. представляется реальная возможность перехода к сверхбольшим ИС, а также дает возможность формировать пристеночные р-n-переходы с воспроизводимыми характеристиками, что повышает процент выхода годных ИС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1840163A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1111634A1 |

| КОНСТРУКЦИЯ ИНТЕГРАЛЬНЫХ СХЕМ С КОМБИНИРОВАННОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1980 |

|

SU824824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1984 |

|

SU1195862A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1986 |

|

SU1340500A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТРАНЗИСТОРОВ | 1985 |

|

SU1371445A1 |

| СПОСОБ САМОСОВМЕЩЕННОГО ФОРМИРОВАНИЯ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ И ПОЛИКРЕМНИЕВЫХ КОНТАКТОВ К ПОДЛОЖКЕ И СКРЫТОМУ СЛОЮ | 2007 |

|

RU2356127C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННЫХ ТРАНЗИСТОРНЫХ СТРУКТУР | 2008 |

|

RU2377691C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП ТРАНЗИСТОРОВ С ПРИПОДНЯТЫМИ ЭЛЕКТРОДАМИ | 2006 |

|

RU2329566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1981 |

|

SU1072666A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ, включающий операции формирования сплошного скрытого слоя, наращивания эпитакисального слоя, формирования окисла кремния, фотолитографии, травления, формирования диэлектрической изоляции, диффузии и металлизации, отличающийся тем, что, с целью повышения степени интеграции и процента выхода годных интегральных схем, после формирования окисла кремния производят нанесение поликристаллического кремния и под защитой фоторезиста производят травление поликристаллического кремния, окисла кремния, эпитаксиального слоя, сплошного скрытого слоя и подложки на глубине ниже границы области объемного заряда данной части p-n-перехода: n+-скрытый слой - подложка, после чего вытравленные канавки заполняют азотированным кремнием при пониженном давлении до планарности последнего по всей поверхности, затем удаляют азотированный кремний до планарности с изолированными областями, а в полученных изолированных областях формируют активные и пассивные элементы интегральных схем.

2. Способ по п.1, отличающийся тем, что на дне канавки формируют противоканальные области.

3. Способ по п.1, отличающийся тем, что осаждение азотированного кремния производят при пониженном давлении 70 - 266 Па с использованием моносилана (расход 90-110 л/ч) и аммиака (расход 1 - 2 л/ч).

| Патент США N 4199380, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США N 4104086, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-03-27—Публикация

1982-01-08—Подача