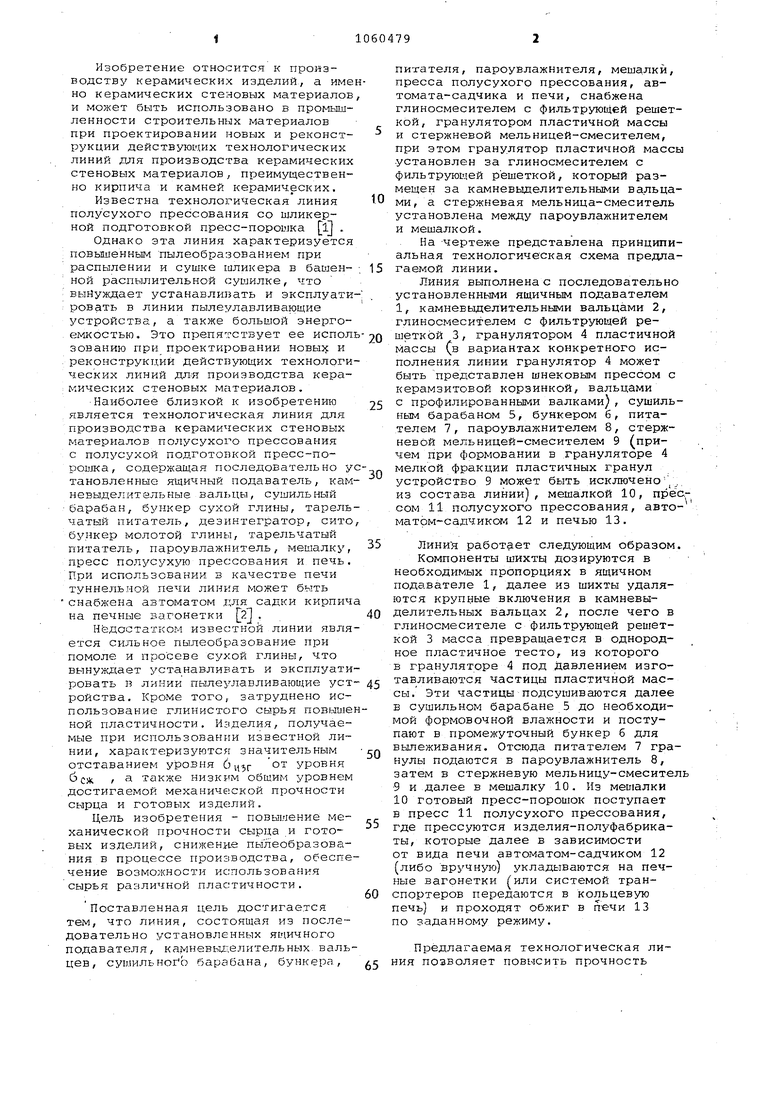

Изобретение относится к производству керамических изделий, а име но керамических стеновых материалов и может быть использовано в промышленности строительных материалов при проектировании новых и реконструкции действующих технологических линий для производства керамических стеновых материалов, преимущественно кирпича и камней керамических. Известна технологическая линия полусухого прессования со шликервой подготовкой пресс-порошка ll „ Однако эта линия характеризуется повышенным пылеобразованием при распылении и сушке шликера в башенной распылительной суьуилке, что вынуждает устанавливать и эксплуати ровать в линии пылеулавливающие устройства, а также большой энергоемкостью. Это препятствует ее испол зованию при проектировании новых и реконструкций действующих технологи ческих линий дл-я производства Kepeiмических стеновых материалов. Наиболее близкой к изобретению является технологическая линия для: производства керамических стеновых материалов полусухого прессования с полусухой подготовкой пресс-порошка, содержащая последовательно у тановленные ящичный подаватель, кам невыделительные , сушильный барабан, бункер сухой глины, тарель чатый питатель, дезинтегратор, сито бункер молотой глины, тарельчатый питатель, пароувлажнитель, мешалку, пресс полусух то прессования и печь. При использовании в качестве печи туннельной печи линия может бнть снабжена автоматом для садки кирпич на печные вагонетки 2 . Недостатком известной линии явля ется сильное пылеобразование при помоле и просеве сухой глины, что вынуждает устанавлиБ ать и эксплуати ровать п линии пылеулавливающие уст ройства. Кроме того, затруднено использование глинистого сырья повыше ной пластичности. Изделия, получаемые при использовании известной линии, характеризуются значительным отставанием уровня 6 ц-,- от уровняг 6 с ; а также низким общим уровнем достигаемой механической прочности сырца и готовых изделий. Цель изобретения - повышение механической прочности сырца и готовых изделий, снижение пылеобразования в процессе производства, обеспе чение возможности использования сырья различной пластичности. Поставленная цель достигается тем, что линия, состоящая из последовательно установленных ящичного подавателя, камневьшелительных валь цев, сушильного барабана, бункера, питателя, пароувлажнителя, мешалки, пресса полусухого прессования, автомата-садчика и печи, снабжена глиносмесителем с фильтрующей решеткой, гранулятором пластичной массы и стержневой мельницей-смесителем, при этом гранулятор пластичной массы установлен за глиносмесителем с фильтрующей решеткой, который размещен за камневыделительными вальцами, а стержневая мельница-смеситель установлена между пароувлажнителем и мешалкой. На -чертеже представлена принципиальная технологическая схема предлагаемой линии. Линия выполнена с последовательно установленными ящичным подавателем 1, камневыделительными вальцами 2, глиносмесителем с фильтрующей решеткой 3, гранулятором 4 пластичной Массы (в вариантах конкретного исполнения линии гранулятор 4 может быть представлен шнековым прессом с керамзитовой корзинкой, вальцами с профилированными валками), сушильным барабаном 5, бункером б, питателем 7, пароувлажнителем 8, стержневой мельницей-смесителем 9 (причем при формовании в грануляторе 4 мелкой фракции пластичных гранул устройство 9 может быть исключено ;, из состава линии) , мешалкой 10, прёс.-, сом 11 полусухого прессования, автомат ом-садчике 12 и печью 13. Линий работэ ет следующим образом. Компоненты шихты дозируются в необходимых пропорциях в ящичном подавателе 1, далее из шихты удаляются крупные включения в камневыделительных вальцах 2, после чего в глиносмесителе с фильтрующей решеткой 3 масса превращается в однородное пластичное тесто, из которого в грануляторе 4 под давлением изготав ливаются частицы пластичной массы. Эти частицы подсушиваются далее в сушильном барабане 5 до необходимой формовочной влажности и поступают в промежуточный бункер б для вылеживания. Отсюда питателем 7 гранулы подаются в пароувлажнитель 8, затем в стержневую мельницу-смеситель 9 и далее в мешалку 10. Из мешалки 10 готовый пресс-порошок поступает в пресс 11 полусухого прессования, где прессуются изделия-полуфабрикаты, которые далее в зависимости от вида печи автоматом-садчиком 12 (либо вручную) укладываются на печные вагонетки или системой транспортеров передаются в кольцевую печь) и проходят обжиг в п-ечи 13 по заданному режиму. Предлагаемая технологическая лиия позволяет повысить прочность сырца, марочность готовой продукции, снизить пыпеобразование в процессе производства, использовать сырье повышенной пластичности и влажности без потерь производительности сушильного барабана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЛИЦЕВЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ | 2000 |

|

RU2170172C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2397068C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2433100C2 |

| Технологическая линия для производства керамических изделий на основе камнеподобного сырья | 2016 |

|

RU2616041C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| Технологическая линия производства керамических изделий | 1986 |

|

SU1399130A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 1997 |

|

RU2131808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО И ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА "КОНПАЗИТ" | 2011 |

|

RU2473516C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2530035C1 |

ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ, состоящая из последовательно установленных ящичного подавателя, камневыделительных вальцев, сушильного барабана, бункера, питателя, пароувлажнителя, мешалки, пресса полусухого прессования, автомата-садчика и печи, отличающаяся тем, что, с целью повышения механической прочности сырца и готовых изделий, снижения пылеобразования в процессе производства, обеспечения возможности использования сырья различной пластичности, линия снабжена глиносмесителем с фильтрующей решеткой, гранулятором пластичной массы и стержневой мельницей-смесителем, при Э.ТОМ гранулятор пластичной массы установлен за S глиносмесителем с фильтрующей решет(Л кой, который размещен за камневыделительньтми вальцами, а стержневая мельница-смеситель установлена между пароувлажнителем и мешалкой. 4 /////// ///////777/ CZ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машины и оборудование для промьшшенности строительных материалов | |||

| Информационный сборник ЦНИИТЭСтроймаш, сер | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Обзорная информация | |||

| Вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., 1981, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гурвич P.M | |||

| и др | |||

| Механизация производства кирпича | |||

| М.,Стройиздат, 1970, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1983-12-15—Публикация

1982-01-08—Подача