Изобретение относится к производству строительных материалов, а именно к изготовлению лицевых керамических стеновых материалов методом полусухого прессования.

Известна технологическая линия производства стеновых керамических изделий методом полусухого прессования, включающая установленные в технологической последовательности ящичный подаватель, агрегат первичного измельчения сырья, шахтную сушилку, мешалку, стержневой смеситель, пресс полусухого прессования и печь \1\.

Недостатком известного технологического решения является относительно невысокое качество изделий, невозможность получения лицевых керамических изделий, высокая запыленность производства.

Наиболее близким техническим решением является технологическая линия для производства керамических стеновых материалов методом полусухого прессования, состоящая из последовательно установленных ящичного подавателя, камневыделительных вальцев, глиносмесителя с размещенной на нем фильтрующей решеткой, гранулятора, сушильного барабана, бункера-питателя, пароувлажнителя, стержневой мельницы, мешалки, пресса полусухого прессования, автомата-садчика и печи \2\.

Недостатком известной линии является относительно невысокая морозостойкость изделий, невозможность получения лицевых керамических изделий.

Эти недостатки обусловлены в первую очередь неоднородностью пресс-порошка как по минералогическому, так и по зерновому составу, а также и неустойчивостью к истиранию пресс-порошка в процессе его обработки, что приводит к наличию значительной части в пресс-порошке пылевидной фракции, которая уменьшает ее сыпучесть, подвижность и воздухопроницаемость и, тем самым, снижает прессуемость такого пресс-порошка и к получению в результате сырца низкой прочности.

Кроме того, недостатком известной линии является низкая ее эксплуатационная надежность из-за отсутствия в ней буферных запасов сырья, пресс-порошка и сырца.

Технический результат предлагаемого изобретения - получение лицевых керамических изделий с высокими физико-техническими свойствами и повышение эксплуатационной надежности линии в целом.

Основное влияние на получение качественных равноплотных изделий оказывает насыпная плотность, однородность приготовленного пресс-порошка по минералогическому и зерновому составам.

В известной технологической линии обработку глиномассы осуществляют в глиносмесителе. После обработки в глиносмесителе глина несколько усредняется по грансоставу и по влажности, однако структура глиномассы рыхлая и содержит большое количество свободного воздуха. Величина свободного воздуха в пресс-порошке существенно влияет на его прессуемость, воздушную усадку. Кроме того глиномасса, обработанная на известной линии, не устойчива к истиранию, так как имеет рыхлую структуру и в процессе дальнейшей обработки разрушается. В результате получают пресс-порошок неоднородный по грансоставу с большим количеством пылевидной фракции. Это ведет к росту количественных дефектов в отпрессованном изделии.

Таким образом для получения изделий высокого качества необходимо разрушить структуру глиномассы, усреднив ее по минералогическому составу, удалить из нее свободный воздух и уплотнить, для получения в дальнейшем пресс-порошка устойчивого к истиранию и в результате однородного как по гранулометрическому, так и по минеральному составу. Установка в предлагаемой технологической линии после глиносмесителя агрегата, выполненного с последовательным распределением по его длине зон растирания с рабочим органом в виде шнека, а затем зоны уплотнения с рабочим органом в виде конической насадки, позволит подготовить глиномассу с оптимальными параметрами.

Технический результат достигается за счет того, что технологическая линия для производства лицевых керамических материалов полусухого прессования, состоящая из последовательно размещенных ящичного подавателя, камневыделительных вальцев, глиносмесителя, гранулятора, сушильного барабана, питателя, стрежневой мельницы, формующего пресса полусухого прессования, автомата-садчика и печи, дополнительно содержит растирательно-уплотнительный агрегат, размещенный между глиносмесителем и гранулятором, накопитель-усреднитель, установленный за сушилкой сырья, а также размещенную после формующего пресса сушилку сырца, транспортирующий орган которой выполнен в виде люлечного конвейера, при этом к сушилке на расстоянии 0,3-0,4 ее длины подсоединен воздуховод с вентилятором отбора теплоносителя от зоны охлаждения печи, на котором перед вентилятором установлена форсунка подачи воды. Кроме того пресс полусухого прессования дополнительно снабжен керновым комплектом - пустотообразователем.

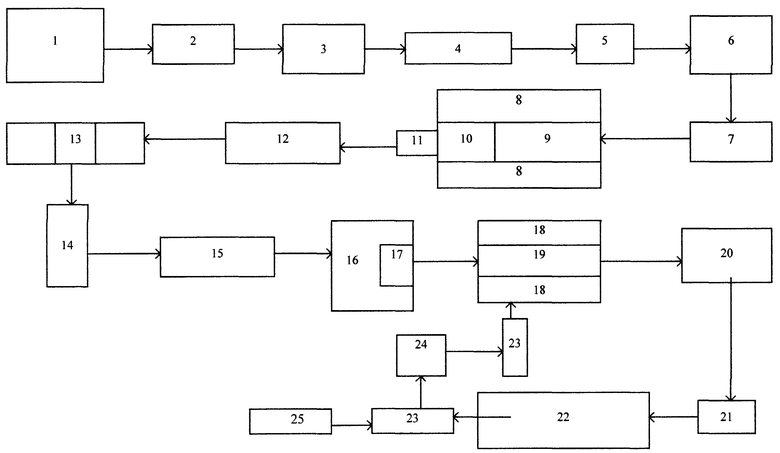

На чертеже представлена принципиальная схема предлагаемой технологической линии для производства лицевых керамических стеновых материалов методом полусухого прессования.

Технологическая линия содержит глинозапасник 1, емкость которого обеспечивает запас сырья на работу в течение 0,5-1 месяца, грейферный кран 2, глинорыхлитель 3, ленточный питатель 4, железоотделитель 5, камневыделительные вальцы 6, глиносмеситель 7 с рабочим органом в виде лопаток, растирательно-уплотнительный агрегат 8 с последовательно смонтированными в нем рабочим органом в виде шнека 9 и рабочим органом в виде конусной насадки 10 с закрепленным на ней гранулятором 11, сушилку сырья 12, накопитель-усреднитель 13, ленточный питатель 14, стержневой смеситель 15, формующий пресс 16 полусухого формования, снабженный керновым комплектом - пустототообразователем 17, сушилку 18 для сырца, транспортирующий орган, которой выполнен в виде люлечного конвейера 19, автомат-садчик 20 и печную вагонетку 21, обжиговую печь 22, от зоны охлаждения которой подведен воздуховод 23 с вентилятором 24 к началу сушилки 18 на расстоянии 0,3-0,4 ее длины, при этом перед вентилятором 24 установлена форсунка 25 подачи воды. Технологическая линия работает следующим образом.

Из глинозапасника 1 глинистое сырье подают грейферным краном 2 в глинорыхлитель 3, где оно измельчается. Затем сырье ленточным питателем 4 подают к металлоотделителю 5 и далее к камневыделительным вальцам 6. Очищенное от металла и камней сырье направляют в глиносмеситель 7, в котором сырье рабочим органом в виде лопаток перемешивают. Затем подают в растирально-уплотнительный агрегат 8, в котором сырье в начале поступает в зону растирания с рабочим органом в виде шнека 9, разрушают структуру глиномассы, усредняют по влажности и частично удаляют свободный воздух, выравнивают ее по минералогическому составу, затем подают в зону уплотнения с рабочим органом в виде конусной насадки 10, где глиномассу уплотняют, вытесняя из нее остатки свободного воздуха.

Уплотненную глиномассу направляют к фильтрующей решетке гранулятора 11, которая разделяет массу на отдельные жгуты, разрезаемые лопастным ножом на отдельные плотные гранулы. Гранулы равноплотной структуры подают в сушильный барабан 12, где они в процессе сушки практически не разрушаются и не дают пылевидной фракции, так как устойчивы к истиранию.

Высушенные гранулы подают в накопитель-усреднитель 13, объемом суточного запаса, в котором происходит выравнивание влажности в объеме гранул.

Из накопителя 13 ленточным питателем 14 равноплотные и усредненные по влажности в объеме гранулы направляют в стержневой смеситель 15. В стержневом смесителе гранулы измельчают до требуемой гранулометрии, при этом получают пресс-порошок с повышенной насыпной плотностью, однородный по минеральному и зерновому составу.

Приготовленный таким образом пресс-порошок подают на формующий пресс 16 полусухого прессования, снабженный керновым комплектом - пустотообразователем 17. Отформованные качественные равноплотные пустотелые изделия направляют в сушилку 18 с мягким режимом сушки. Изделия устанавливают на транспортирующий орган сушилки - люлечный конвейер 19. Затем высушенные изделия размещают на постель попарно автоматом-садчиком 20 на печной вагонетке 21 и подают в обжиговую печь 22. Для создания мягкого режима сушки к началу сушилки 18 на расстоянии 0,3-0,4 ее длины подведен воздуховод 23 с вентилятором 24, при этом перед вентилятором 24 на воздуховоде 23 установлена форсунка 25 для подачи воды. Из печи лицевые изделия высокого качества поступают на склад готовой продукции.

Применение технологической линии для изготовления лицевых керамических изделий методом полусухого формования позволит получать керамические лицевые изделия высокого качества, а именно без внешних дефектов, прочные и с повышенной морозостойкостью (до 100 циклов попеременного замораживания и оттаивания).

Использование в линии обрабатывающего агрегата, с последовательным распределением в нем зон растирания и уплотнения обеспечивает такую обработку глиномассы, которая позволяет получать при дальнейшей ее обработке уплотненный пресс-порошок, однородный по минералогическому и зерновому составу.

Установка накопителя-усреднителя после сушилки сырья позволит не только получать гранулы, однородные по содержанию технологической связки, но и обеспечивать бесперебойную работу формовочного, сушильного и печного отделений.

Применение пресса полусухого формования с керновым комплектом - пустотообразователем обеспечивает получение лицевых керамических изделий с повышенной морозостойкостью.

Размещение после формующего пресса сушилки с мягким режимом сушки в виде люлечного конвейера позволит сократить сроки сушки и повысить производительность, снизить брак линии в целом и получить сырец с высокими прочностными показателями, обеспечивающим его укладку на постель и, тем самым, получать лицевые керамические изделия.

Предлагаемая технологическая линия промышленно применима и может быть использована при производстве лицевых керамических изделий методом полусухого прессования без каких-либо ограничений и особых условий.

Источники информации

1. А.с. N 1482043, В 28 В 15/00, 1986 г.

2. А.с. N 1399130, В 28 В 15/00, опубл. 30.05.88, БИ N 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2397068C1 |

| Технологическая линия для производства керамических стеновых материалов | 1982 |

|

SU1060479A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2011 |

|

RU2478471C2 |

| Технологическая линия производства керамических изделий | 1986 |

|

SU1399130A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 2020 |

|

RU2763232C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛЫХ ТОНОВ | 2011 |

|

RU2482092C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2433100C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2235080C1 |

| Способ подготовки керамической шликерной массы и линия для его осуществления | 1990 |

|

SU1790499A3 |

Изобретение относится к производству строительных материалов, а именно к изготовлению лицевых керамических становых материалов методом полусухого прессования. Технологическая линия включает последовательно размещенные ящичный подаватель, камневыделительные вальцы, глиносмеситель, гранулятор, сушилку для сырья, питатель, стержневую мельницу, автомат-садчик и обжиговую печь, растительно-уплотнительный агрегат, размещенный между глиносмесителем и гранулятором, накопитель-усреднитель, установленный за сушилкой сырья. За прессом полусухого прессования, снабженного керновым комплектом-пустообразователем, установлена сушилка сырца, транспортирующий орган которой выполнен в виде люлечного конвейера, причем к сушилке на расстоянии 0,3 - 0,4 ее длины подсоединен воздуховод с вентилятором отбора теплоносителя от зоны охлаждения печи, на котором перед вентилятором установлена форсунка подачи воды. Технический результат - повышение надежности линии. 1 ил.

Технологическая линия для производства лицевых керамических стеновых материалов методом полусухого прессования, включающая последовательно размещенные ящичный подаватель, камневыделительные вальцы, глиносмеситель, гранулятор, сушилку для сырья, питатель, стержневую мельницу, формующий пресс полусухого прессования, автомат-садчик и обжиговую печь, отличающаяся тем, что дополнительно содержит растирательно-уплотнительный агрегат, размещенный между глиносмесителем и гранулятором, накопитель-усреднитель, установленный за сушилкой сырья, а также установленную за прессом полусухого прессования, снабженного керновым комплектом-пустотообразователем, сушилку сырца, транспортирующий орган которой выполнен в виде люлечного конвейера, причем к сушилке на расстоянии 0,3-0,4 ее длины подсоединен воздуховод с вентилятором отбора теплоносителя от зоны охлаждения печи, на котором перед вентилятором установлена форсунка подачи воды.

| Технологическая линия для производства керамических стеновых материалов | 1982 |

|

SU1060479A1 |

| Технологическая линия производства керамических изделий | 1986 |

|

SU1399130A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2033323C1 |

| DE 3244183 С1, 24.05.1984 | |||

| US 4225301 A, 30.09.1980 | |||

| Микробиологический препарат для повышения урожайности сельскохозяйственных культур в жидкой форме | 2016 |

|

RU2624047C1 |

Авторы

Даты

2001-07-10—Публикация

2000-02-15—Подача