СП

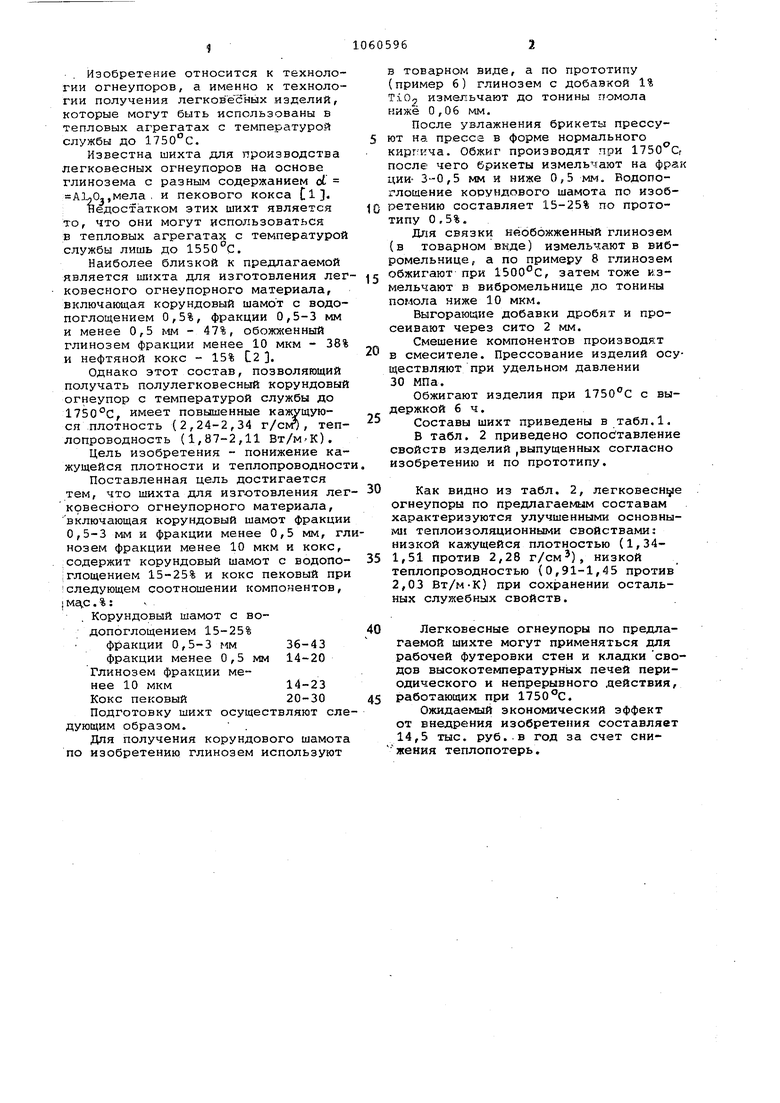

(Г

а: Изобретение относится к технологии огнеупоров, а именно к технологии получения легковесных изделий, которые могут быть использованы в тепловых агрегатах с температурой службы до 1750°С. Известна шихта для производства легковесных огнеупоров на основе глинозема с разным содержанием ci АЗуЭ1,мела , и пекового кокса Недостатком этих шихт является то, что они могут использоваться в тепловых агрегатах с температурой службы лишь до . Наиболее близкой к предлагаемой является шихта для изготовления лег ковесного огнеупорного материала, включающая корундовый шамот с водопоглощением 0,5%, фракции 0,5-3 мм и менее 0,5 мм - 47%, обожженный глинозем фракции менее 10 мкм - 38% и нефтяной кокс - 15% С2. Однако этот состав, позволяющий получать полулегковесный корундовый огнеупор с температурой службы до 1750°С, имеет повышенные кажущуюся плотность (2,24-2,34 r/civfl , теплопроводность (1,87-2,11 Вт/МК). Цель изобретения - понижение кажущейся плотности и теплопроводност Поставленная цель достигается тем, что шихта для изготовления лег крвесного огнеупорного материала, включающая корундовый шамот фракции 0,5-3 мм и фракции менее 0,5 мм, гл нозем фракции менее 10 мкм и кокс, содержит корундовый шамот с водопо(Глощением 15-25% и кокс пековый пр :следующем соотношении компонентов, . % : Корундовый шамот с водопоглощением 15-25% фракции 0,5-3 мм 36-43 фракции менее 0,5 мм 14-20 Глинозем фракции менее 10 мкм14-23 Кокс пековый20-30 Подготовку шихт осуществляют сле дующим образом. Для получения корундового шамота по изобретению глинозем используют в товарном виде, а по прототипу (пример 6) глинозем с добавкой 1% TiOg измельчают до тонины помола ниже 0,06 мм. После увлажнения брикеты прессуют на прессе в форме нормального киргича. Обжиг производят при после чего брикеты измельчают на фрак дии- 3-0,5 мм и ниже 0,5 мм. Водопоглошение корундового шамота по изобретению составляет 15-25% по прототипу 0.5%. Для связки необожженный глинозем (в товарном виде) измельчают в вибромельнице, а по примеру 8 глинозем обжигают при 1500с, затем тоже к;змельчают в вибромельнице до тонины помола ниже 10 мкм. Выгорающие добавки дробят и просеивают через сито 2 мм. Смешение компонентов производят в смесителе. Прессование изделий осуществляют при удельном давлении 30 МПа. Обжигают изделия при 1750с с выдержкой 6ч. Составы шихт приведены в табл.1, В табл. 2 приведено сопоставление свойств изделий выпущенных согласно изобретению и по прототипу. Как видно из табл. 2, легковеснее огнеупоры по предлагаемым составам характеризуются улучшенными основными теплоизоляционными свойствами: низкой кажущейся плотностью (1,341,51 против 2,28 г/см), низкой теплопроводностью (0,91-1,45 против 2,03 Вт/м-К) при сохранении остальных служебных свойств. Легковесные огнеупоры по предлагаемой шихте могут применяться для рабочей футеровки стен и клгщки сводов высокотемпературных печей периодического и непрерывного действия, работающих при . Ожидаемый экономический эффект от Е1недрения изобретения составляет 14,5 тыс. руб. в год за счет снижения теплопотерь.

I I I I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления легковесных огнеупоров | 1980 |

|

SU908767A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Шихта для изготовления легковесных огнеупоров | 1980 |

|

SU981293A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2284978C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| Шихта для получения легковесного огнеупора | 1976 |

|

SU620458A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРА | 2014 |

|

RU2564330C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2154042C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297401C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРНОГО МАТЕРИАЛА, включакицая корундовый шамот фракции 0,5-3 мм и фракций 1июнее 0,5 NM, глинозем фракции менее 10 мкм и кокс, отличающаяся тем, что, с целью понижения кажущейся плотности и теплопроводности, она содержит корундовый шамот с водопоглощением 15-25% и кокс пековый при следующем соотношении компонентов, мас.%: Корундовый шамот с водопоглощением 15-25% фракции 0,5-3 мм 36-43 фракции менее 0,5 мм 14-20 Глинозем фракции менее 10 мкм14-23 Кокс пековый 20-30

n CO

о о 1Л о о го (N (N n ()

I I i I I

CO

I I

ГО

«r i oo «a-

(N in

ГИ CV| гЧ тН «H ГМ

I M

I I

rH

I I I I ОI

(N

I I I I VOIII

n

fO N

о -w r I 1

N T-l H (N -4

vo ro о I I

fN| 1Л

ГО 4 тг

m «aI I I о II

eg

I I I V I

II

ro

ФS

13H

(USО

CM Пгг 1Л OUiflvc t boo

с eО

n ФOi

СП Ctс

Таблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для получения легковесного огнеупора | 1976 |

|

SU620458A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кайнарский И.С | |||

| и др | |||

| Ксфундовый полулегковесный огнеупор | |||

| Огнеупоры, 1965, .5; с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1983-12-15—Публикация

1982-04-05—Подача