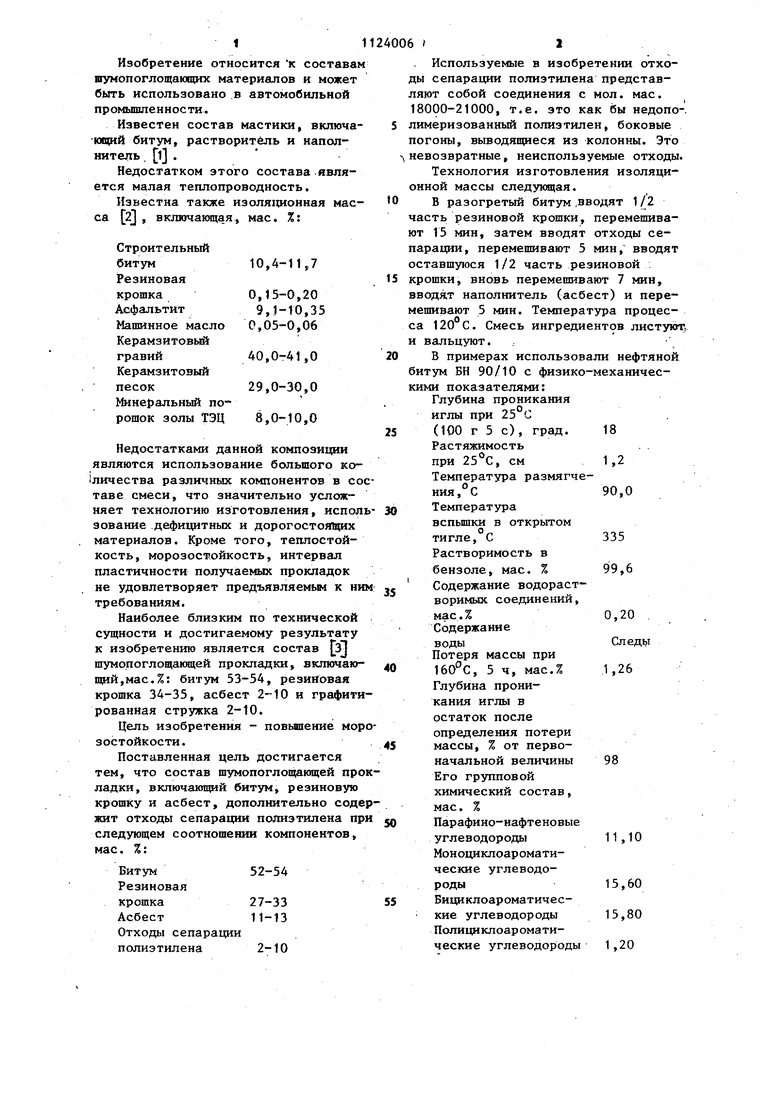

Изобретение относится к состава шумопоглощающих материалов и может быть использовано в автомобильной промышленности. Известен состав мастики, включа ющий битум, растворитель и наполнитель , l . Недостатком этого состава является малая теплопроводность. Известна также изоля1щонная мас 2 , включающая, мае. %: Строительный 10,4-11,7 Резиновая 0,15-0,20 крошка Асфальтит 9,1-10,35 0,05-0,06 Машинное масло Керамзитовый 40,0-41,0 гравий Керамзитовый 29,0-30,0 Минеральный по 8,0-10,0 рошок золы ТЭЦ Недостатками данной композиции являются использование большого ко 1личества различных компонентов в с таве смеси, что значительно услснкняет технологию изготовления, испо зование дефицитных и дорогостоящих материалов. Кроме того, теплостойкость, морозостойкость, интервал пластичности получаемых прокладок не удовлетворяет предъявляемьм к н требованиям. Наиболее близким по технической сущности и достигаемому результату к изобретению является состав 3J шзгмопоглощающей прокладки, включаю щий,мае. %: битум 53-54, резиновая крошка 34-35, асбест 2-10 и графит рованная стружка 2-10. Цель изобретения - повЕЛ1ение мо зостойкости. Поставленная цель достигается тем, что состав шумопоглощакидей пр ладки, включающий битум, резиновую крошку и асбест, дополнительно сод жит отходы сепарации полиэтилена п следующем соотношении компонентов, мае. %: Битум52-54 Резиновая крошка 27-33 Асбест 11-13 Отходы сепарации полиэтилена 2-10 Используемые в изобретении отхосепарации полиэтилена представт собой соединения с мол. мае. 00-21000, т.е. это как бы недопо-. еризованный полизтилен, боковые оны, выводящиеся из колонны. Это озвратные, неиспользуемые отходы. Технология изготовления изоляциой массы следующая. В разогретый битум .вводят 1/2 ть резиновой крошки, перемешива15 мин, затем вводят отходы сеации, перемешивают 5 мин, вводят авшуюся 1/2 часть резиновой шки, вновь перемешивают 7 мин, дят наполнитель (аебеет) и переивают 5 мин. Температура процес120 С. Смесь ингредиентов листуют, альцуют. В примерах использовали нефтяной ум БН 90/10 с физико-механичеси показателями: Глубина проникания иглы при 25°С (100 г 5 с), град. 18 Растяжимость. . при , см Температура размягчения, с Температура вспышки в открытом тигле, С335 Раетворимоеть в бензоле, мае. % 99,6 Содержание водораетворимых соединений, мае.%0,20 . Содержание водыСледы Потеря массы при 160С, 5 ч, мае.% 1,26 Глубина проникания иглы в оетаток поеле определения потери маееы, % от первоначальной величины 98 Его групповой химичеекий еоетав, мае. % Парафино-нафтеновые углеводороды 11,10 Моноциклоароматические углеводороды15,60 Бициклоароматические углеводороды 15,80 Полициклоароматичеекие углеводороды 1,20 Смолы Асфальтены Резиновая крошка получена из отработанных автопокрьшек с размером частиц 1jO мм и отвечает требованиям ТУ 38-10436-76. Использовали также хризолитовый .асбест сорта 7, отвечающий требованиям ГОСТ 1287 67. Отходы сепарации получены на уст новке производства полиэтилена высо кого давления. Физико-хиьдаческие показатели сле дующие: Плотность при ,. г/см 0,8927-0,9535 Показатель преломления, 1,4780-1,4925 Температура каплепаде94,5-97,0 ния, С Кислотное число мг КОН на 1 г вещества 0,124-0,286 Молекулярный вес18000-21000 Пример 1. В разогретый битум (53 мае. %) вводят резиновую крошку 1/2 часть (18 мае. %), пере шивают 15 мин, затем вводят отходы сепарации (2 мас.%), перемешивают 5 мин и вводят оставшуюся 1/2 част резиновой крошки (15 мае. %), пере , шивают 7 мин и вводят асбест (12 мас.%). перемешивают 5 мин. Тем ратура процесса . Смесь ингре диентов листуют, вальцуют и испыты ют согласно ТУ 38-105924-75 на Пр тивошумные битумные прокладки. Пример 2. Аналогичен прим ру 1 , но отличается содержанием ко понентов, мае. %: битум 54, резино вая крошка 32, асбест 11 и отходы сепарации 3. Пример 3. Аналогичен прим ру 1, но отличается содержанием ком понентов, мае. Z: битум 53, резиновая крошка 30, аебест 12 и отходы сепарации 5. Пример 4. Аналогичен примеру 1, но отличается содержанием компонентов, мае. %: битум 52, рези новая крошка 27, аебест 13 и отходы сепарации 8. Результаты испытания материала, полученного на основе данного состава, приведены в таблице. Под теплостойкостью понимаем максимально высокую температуру, которую выдерживает испытываемый образец без изменения формы, не растекаясь; под морозостойкостью понимаем ту ми- нимально низкую температуру, которую выдерживает образец не растрескиваясь. Полимерные добавки химически не взаимодействуют с,битумом. Растворяясь или диспергируя в битуме, они способствуют упрочнению его структуры. Благодаря зтому полимербитумная композиция приобретает ряд ценных физико-механических свойств и высокую устойчивость к старению. Масла составляют от 40 до 60% состава битумов и яв1ляются той дисперсионной средой, в которой распределяются полимеры. Визуальные наблюдения под микроскопом и реологические исследования полимербитумных композиций показывают, что, химически не взаимодействуя с битумом, при концентрациях выше 2% образуется кристаллизационно-коагуляционная структура, которая и определяет некоторые свойства композиции. Оптимальной концентрацией отходов является 8%, когда образованная им внутри битума структурная сетка достигает высокой плотности. Дальнейшее увеличение концентрации приводит к обратимой системе - битум в полимере. При этом не наблюдается значительных изменений свойств композиции от увеличения концентрации отходов. При содержании отходов ниже 2% образуется система, в которой отходы являются мелкодисперсным наполнителем, что мало отражается на свойствах композиции. Введение отходов в битум сопровождается повьш1ением температуры размягчения, что и приводит к повышению теплостойкости всей изоляционной массы в целом, так как полимербитумная композиция составляет большую часть изоляционной массы. Композиции битумов е отходами обладают более низкой температурой хрупкоети и большей теплоетойкоетью, чем битумы. Следовательно, это и приводит к улучшению морозостойкоети и теплостойкости всей изоляционной массы в целом, так как полимербитумная композиция еоетавляет большую часть изоляционной массы.

511240066

Кроме того, использование изобре- , 1больших количествах на установке и тения позволит решить проблему утили- загрязняют территорию, поэтому их зации отходов сепарации полиэтилена. утилизация является вопросом охОтходЫ эти не утилизируются и нигде раны окружап11 й среды от загрязне используются, они скапливаются в5 нений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав шумопоглощающей прокладки | 1982 |

|

SU1060602A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2034877C1 |

| БИТУМНО-РЕЗИНОВАЯ ИЗОЛЯЦИОННАЯ МАСТИКА | 1996 |

|

RU2126809C1 |

| Состав для получения рулонного изоляционного материала | 1979 |

|

SU857191A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ НА БИТУМИНОЗНО-ПОЛИМЕРНОЙ ОСНОВЕ | 1998 |

|

RU2142969C1 |

| Композиция для рулонных материалов | 1979 |

|

SU852917A1 |

| Гидроизоляционный бризол | 1979 |

|

SU1162842A1 |

| Герметизирующая композиция | 1980 |

|

SU910721A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ БИТУМНО-ПОЛИМЕРНОЙ МАСТИКИ | 2001 |

|

RU2203299C1 |

| БИТУМНО-ПОЛИМЕРНЫЙ СОСТАВ | 1998 |

|

RU2141498C1 |

СОСТАВ ШУМОПОГЛОЩАЩЕЙ ПРОКЛАДКИ, включающий битум, резиновую крошку, асбест, отличающийс я тем, что, с целью повьшения морозостойкости, он дополнительно содержит отходы сепарации полиэтилена при следующем соотношении компонентов , мае. %: Битум52-54 Резиновая крошка 27-33 Асбест 11-13 Отходы сзпарации полиэтилена 2-8

Морозостойкость,

О

-2 Интервал пластичности , С Коэффициент звукопоглощения на час0,87 0,86 тоте 500 Гц

15

-5

-5

-15 0,88 0,90

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ХОЛОДНАЯ МАСТИКА | 0 |

|

SU336302A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-11-15—Публикация

1982-05-20—Подача