05

со

эо Изобретение относится к металлу гии, в частности к нержавеющим ста лям, и предназначено для изготовле ния деталей, работающих при повыше ных нагрузках и в относительно сил ных агрессивных средах, например д талей химических насосов и режущих инструментов. Известна хромистая нержавеющая сталь Х13 1 . Недостатком стали является низк прочностная характеристика. Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является нержавеющая сталь, содержащая, мас.%: - 0,2-2 Углерод -0,05-0,35 Азот -до 4 Ванадий, -3,5-20 Хром Остальное 2 . Железо Недостатком стали является рЪзвитая структурная неоднородность грубые выделения карбидов хрома и ванадия по границам первичного зер на, что определяет недостаточные пластические и прочностные свойств неудовлетворительную шлифуемость. Цель изобретения - повышение пр ности и пластичности стали. Поставленная цель достигается т что нержавеющая сталь, содержащаяжелезо, углерод, ванадий, азот, хро дополнительно содержит кремний, мар ганец, титан, алюминий при следующе соотношении компонентов, мас.%: - 0,35-0,72 Углерод 0,30-0,50 Кремний 0,35-0,80 Марганец 12,0-14,0 Хром 0,125-0,45 Ванадий 0,005-0,03 Алюминий 0,050-0,15 0,005-0,1 Остальное Железо Отношение ванадия к азоту в стал составляет 2,5-3,0. Азот, как поверхностно-активный концентрационно-уплотняющий элемент значительно тормозит рост твердой фазы при кристаллизации металла. Пр этом реализуется большое число заро дыией кристаллизацшг j развитие полу чает объемная кристаллизация. Сокра щается зона столбчатых дендритов, уменьшаются размеры дендритов и повышается .плотность дендритной стру туры-. В свою очередь это приводит к повышению хими еской и физической однородности металла: уменьшению степени дендритной ликвации, уменьшению размеров и разориентировок составляющих первичной структуры, повьЕиению дисперсности и однородности вторичных структур. Указанные факторы обеспечивают повышение пластичности стали и уменьшение карбидной неоднородности. Азот с ванадием образует нитридную фазу. Термообработкой достигаются заданные дисперсность и распределение нитридов ванадия, что повышает прочность. При избытке ванадия свыше стехиометрического соотношения к азоту кроме нитридной фазы при охлаждении отливки образуются дополнительно карбиды и карбонитриды ванадия размерами более 10 мкм. Эти соединения не растворяются в матрице вплоть до 1300°С и являются концентраторами напряжений, что понижает пластичность, ударную вязкость и шлифуемость стали. Для предотвращения образования карбидов в стали регламентировано соотношение ванадия к азоту, которое обеспечивает избыток азота по отношению к ьанадию. При величине соотношения ванадия к азоту меньше 2,5 возможна газовая пористость в отливке и снижение прочности металла, при соотношении более 3,0 происходит образование карбидов ванадия и снижение пластичности и ударной вязкости стали. Кремний и марганец являются в основном раскислякадими добавками. При содержании кремния и марганца менее 0,3% и 0,35% соответственно, металл плохо раскислен; при содержании кремния и марганца более 0,5% и 0,8%, соответственно, происходит нарушение фазового состава стали и снижение механических свойств. Алюминий также является раскисляющей добавкой.. При его содержании менее 0,05% металл недораскислен, а при содержании более 0,03% образуются нитриды алюминия, располагающиеся преимущественно в междендритных и межосных участках, происходит резкое падение ударной вязкости стали. Титан образует нитриды в расплаве стали. Нитриды титана, являясь эффективными подложками кристаллизации и препятствиями для миграции высокоугловых границ в остывающем металле отливки, снижают -степень физико-химической неоднородности стали. При содержании титана менее 0,005% модифицирующий эффект отсут/ ствует, а при содержании титана более 0,10% происходит коагуляция нитридов, ухудшение механических и технологических свойств стали.

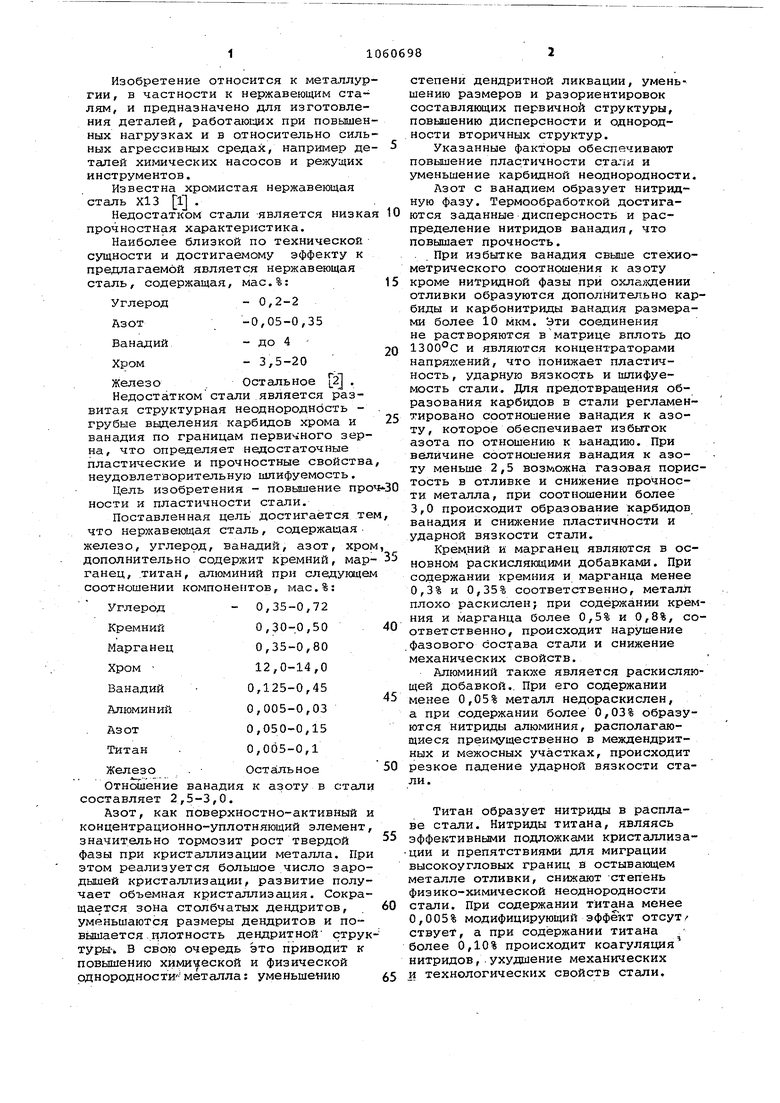

Химический состав сталей представлен в табл. 1.

. Были вьшлавлены плавки предлагаемой стали, а также плавки стали, выходящими из предлагаеьих пределов (4,5 табл. 1) и известная сталь (6 табл. 1).

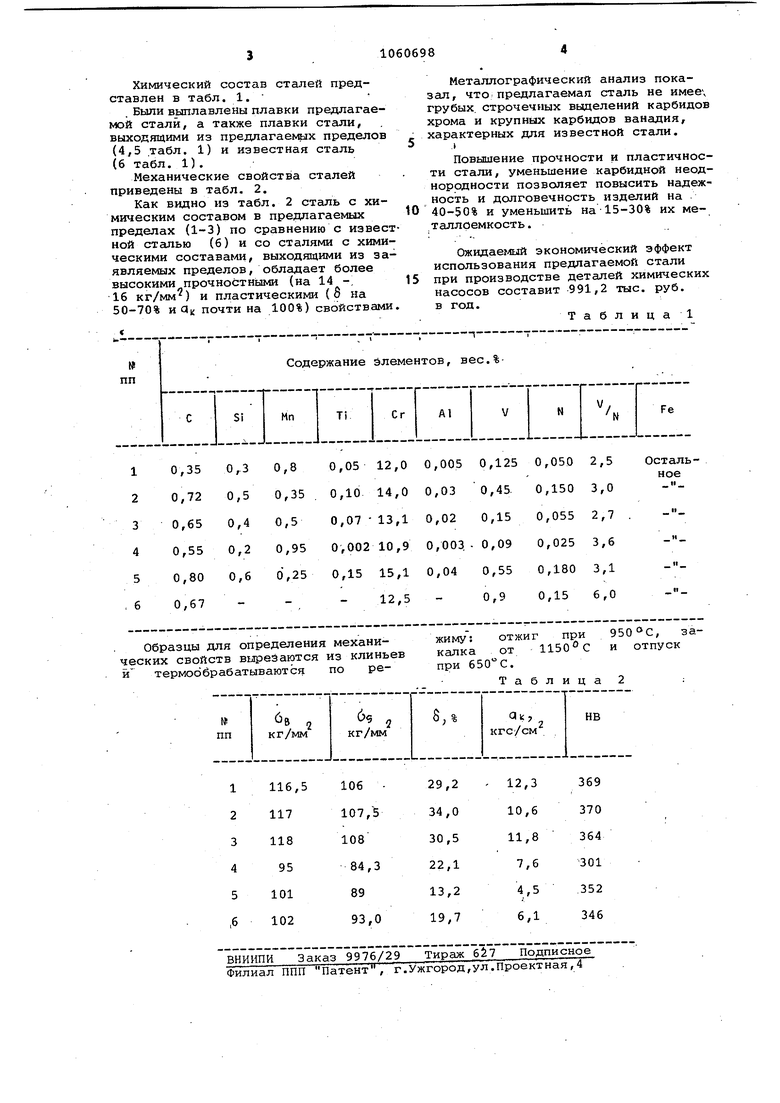

Механические свойства сталей приведены в табл. 2.

Как видно из табл. 2 сталь с химическим составом в предлагаемых пределах (1-3) по сравнению с известной сталью (6) и со сталями с химическими составами, выходящими из заявляемых пределов, обладает более высокими прочностными (на 14 -, 16 кг/мм) и пластическими (8 на 50-70% и аи почти на 100%) свойствами

Металлографический анализ показал, ЧТО:предлагаемая сталь не имее грубых, строчечных вьвделений карбидов хрома и крупных карбидов ванадия,

характерных для известной стали. t

Повышение прочности и пластичности стали, уменьшение карбидной неоднородности позволяет повысить наделсность и долговечность изделий на 40-50% и уменьшить на-15-30% их металлоемкость.

Ожидаемый экономический эффект использования предлагаемой стали при производстве деталей химических насосов составит 991,2 тыс. руб. в год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ И СПОСОБ ЕЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2447185C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Сталь | 1990 |

|

SU1749300A1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

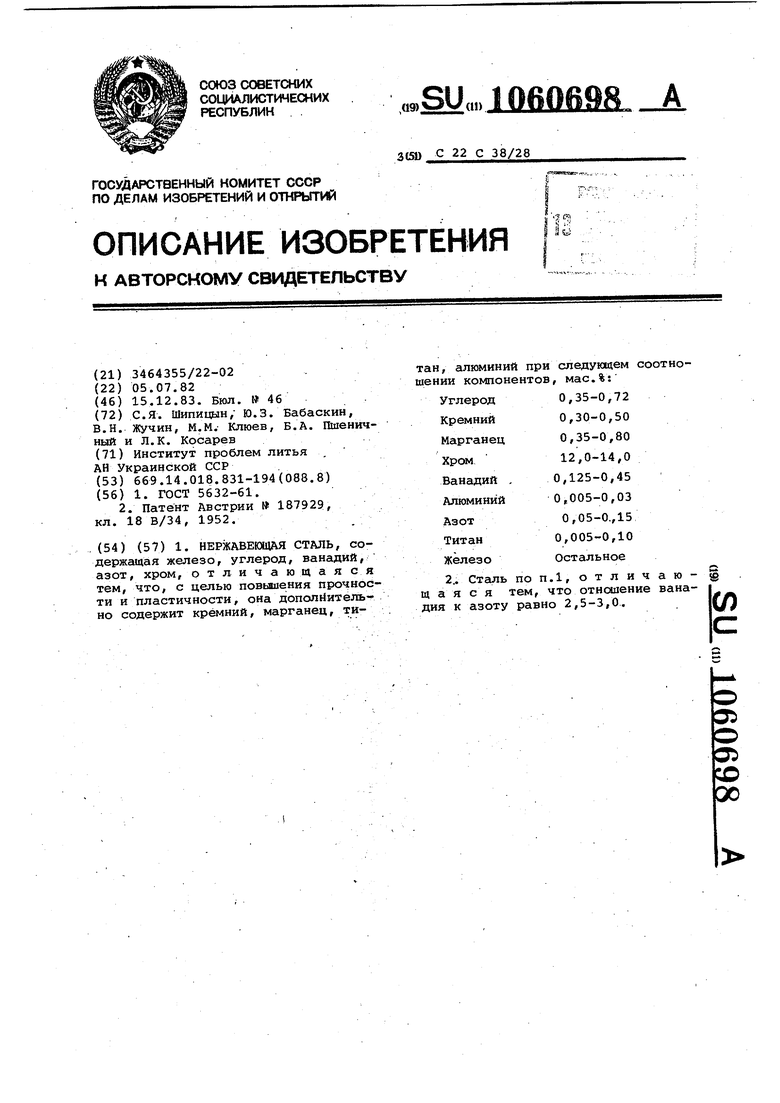

I. НЕРЖАВЕЮЩАЯ СТАЛЬ, содержащая железо, углерод, ванадий, азот, хром, отличающая с я тем, что, с цепью повьшдения прочности и пластичности, она допопйитеЛьно содержит кремний, марганец, титан, алюминий при следующем соотношении компонентов, мас,%: Углерод 0,35-0,72 Кремний 0,30-0,50 Марганец 0,35-0,80 Хром12,0-14,0 Ванадий .0,125-0,45 Алюминий0,005-0,03 Азот0,05-0.,15 титан0,005-0,10 железоОстальное 2.. Стгшь по п.1, отличаю- § щ а я с я тем, что отнояение ванадия к азоту равно 2,5-3,0, J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для очистки волокнистогоМАТЕРИАЛА | 0 |

|

SU187929A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-05—Подача