3: О |

EU) СО

Изобретение относится к произволству бумажных материалов и может быть использовано в целлюлозно-бумажном производстве при изготовлении бумаги, обладаннцей газоселективными свойствами.

Известен бумажный материал, состоящий из бумажной подложки с последовательно; нанесенным на нее гидрофильным слдем на основе поливинилового спирта и низкомолекудярной добавки и (Поверхностного слоя, выполненного из кремнийорганического вещества. Представляющего собой алкилсиликонат натрия. В качестве низкомолекулярной добавки используют бутаНОЛ ij .

Однако известный бумажный материал не обладает газопроницаемостью и селективностью, необходимыми для использования, его в качестве мембран, предназначенных для создания модифицированной газовой среды при «ранении свежей сельскохозяйственной продукции.

Этот недостаток обусловлен тем, что гидрофильная композиция.не образует слоя равномерной структуры, обеспечивающего форми зование на ней сплошной силиконовой пленки вследствие миграции силиконовой композиции р глубь подложки.

Целью изобретения является повьпиение газоселективности материала.

Поставленная цель достигается тем что в бумажном материале, состоящем из бумажной подложки с последователь но нанесенным на нее гидрофильным слоем на основе поливинилового спирта и низкомолекулярной добавки и поверхностного слоя, выполненного из кремаийорганического вещества, гидро фильный слой в качестве низкомолеку лярной добавки содержит смесь бензолсульфонатов метилдиэтиламинометилных производных полиэтиленгликолевых эфйров алкилфёнолов при следующем соотношении компонентов, мае.ч.: поливиниловый спирт 100, низкомолекулярная добавка 0,5-10,0, а поверхностный слой выполнен из оС - Q -дигидрополидиметилсилоксанового каучука.

На бумажную подложку перед нанесением гидрофильного слоя может наноситься грунтовочное покрытие.

П р и м е р 1. На бумажную полож-ку массой 120 помощью устройства с воздушным шабером наносят грунтовочное покрытие следующего состава, мае.ч. (в пересчете на абсолютно сухие веществф

Каолин 100

Гексамета фосфат Натрия 0,3 Едкий 0,1 : Бутадиенстиг льный латекв

БСК 65/3 12

Поливиниловый

спирт3

Бумагу с покрытием высушивают при в течение 3 мин, затем на нее с помощью устройства с воздушным шабером наносят гидрофильны слой следующего состава, мае.ч.: {в пересчете ,на абсолютно сухие вещества):

Поливиниловый

спирт100

Смесь бензолсульфонатов метилдиэтиламинометильных

производных полиэтиленгликолевых

эфйров алкилфёнолов 2

Бумагу с покрытиями высушивают при 120с в/течение 3 мин и каландр руют. На полученную бумажную подложку Наносят силиконовое покрытие на основе сС - СО . -дигидроксиполдиметйлсилоксанового каучука.

Нанесение указанного покрытия осуществляют из композиции следующго состава, мае.ч.:

ot - СО -дигидррксиполидиметилсилоксановый

каучук100

Этилсиликат-40 8

Тетрабутдксититан 3

Толуол до концентрации состава7%

Материал высушивают при 180 С в течение 45 с.

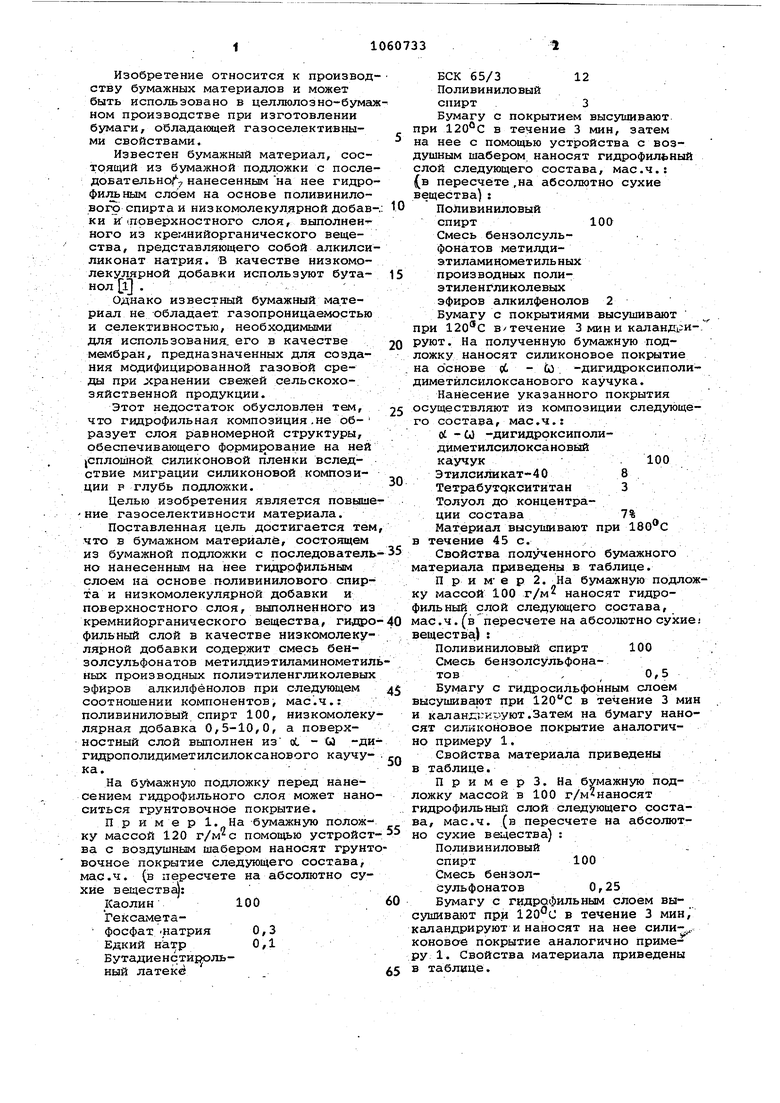

Свойства пол1Л1енного бумажного материала приведены в таблице.

П р и м е р 2. На бумажную подлку массой 100 г/м2 наносят гидрофильный СЛОЙ следующего состава, мае.ч. (впересчете на абсолютно сухи вещества) :

Поливиниловый спирт 100

Смесь бензолсульфонатов, 0,5

Бумагу с гидросильфонным слоем высушивают при в течение 3 м и калан ;1:ируют.Затем на бумагу нансят силиконовое покрытие аналогично примеру 1.

Свойства материала приведены в таблице.

ПримерЗ. На бумажную подложку массой в 100 г/м наносят гидрофильный слой еледующего состава, мае.ч. (в пересчете на абеолютно сухие вещества) :

Поливиниловый

спирт100

Смесь бензолсульфонатов 0,25

Бумагу с гидрофильнЕлм слоем высушивают при в течение 3 мин каландрируют и наносят на нее силиконовое покрытие аналогично примеру 1. Свойства материала приведены в таблице.

П р и м е р 4. На бумагу-основу массой 120 г/м- наносят гидрофильный слой следующего состава, мае.ч (в пересчете на абсолютно сухие вещества):

Поливиниловый спирт100

Смесь бензолсульфонатов10

Бумагу с гидрофильным слоем высуишвают при в течение 3 мин каландрируют и наносят на нее силмконовое покрытие аналогично примеру 1. Свойства материала приведены в таблице.

Пример 5 контрольный). На бумагу-основу массой 120 г/м наносят гидрофильный слой следующего состава, мае,.ч. (в пересчете на абсолютно-сухие вещества}:

Поливиниловый спирт 100

Смесь бензолсульфонатов 12

Бумагу с гидрофильным слоем высушивают, при в течение 3 мин, каландаируют и наносят на нее силиконовое покрытие аналогично приме.РУ 1. В таблице, представлены свойства бумаги с силиконовым покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумага для изготовления формных офсетных пластин | 1984 |

|

SU1178818A1 |

| Гуммированная бумага для переводных изображений | 1990 |

|

SU1721158A1 |

| Способ изготовления антиадгезионной бумаги | 1981 |

|

SU1016413A1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

| Мелованная бумага | 1980 |

|

SU903433A1 |

| Мелованная бумага | 1980 |

|

SU903432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, УСТОЙЧИВОЙ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ, И БУМАГА, УСТОЙЧИВАЯ К ВЛАГЕ И ЗАГРЯЗНЕНИЮ | 2013 |

|

RU2509834C1 |

| Упаковочная холодносвариваемая бумага | 1982 |

|

SU1090778A1 |

| Мелованный волокнистый материал | 1990 |

|

SU1735468A1 |

| НОСИТЕЛЬ ИНФОРМАЦИИ | 2012 |

|

RU2533821C2 |

БУМАЖНЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ из бумажной подложки с последо-. вательно нанесенным на нее гидрофильным слоем на основе поливинилового спирта и низкомолекулярной добавки и поверхностного слоя, выполненного из кремнийорганического вещества, отличающийся тем, что, с це.1ью повышения газоселективности материала, гидрофильный слой в качестве низкомолекулярной добавки содержит смесь бензолсульфонатов метилдиэтиламинометйльных производных полиэтиленгликолевых эфиров алкилфенолов при следующем соотношении компонентов, мае.ч.: поливиниловый -спирт 100, низкомолекулярная добавка 0,5-10,0, а поверхностный слой выполнен из Л - (о - дигидрополиднметилсилоксанового каучука.

7,89 1,41

Результаты испытаний, приведенные в таблице, показывают, что предлагае- мый материал обладает.повышенной газоселективностью и может быть использован для разделения газовой смёси например в качестве мембран газоселективных (.устройств для хранения плодов и овощей. 45

Сравнение свойств предлагаемого материала с результатагли контрольных

1,55 2,29 3,24

примеров 3 и 5 показывает, что содержание низк смолекулярной добавки ниже 0,5 мае.4. приводит к снижению газрселективности материала, а выше 10 мае.ч. не обеспечивает дальнейшего повышения газоселективностй, что указывает на нецелесообразность повышения расхода этой добавки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3335017, «л, 428-447, опублик | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1983-12-15—Публикация

1982-07-30—Подача