2, Соединение по п.1, отличающееся тем, что, с целью расширения диапазона использования, каждый зажимной элемент выполнен в виде набора колец с радиальными пазами на их наружных поверхностях, и между кольцами установлены термоизоляционные элементы с выступами.

входящими в пазы колец, причем одно из колец и группа распорных элементов выполнены из материала, обладающего эффектбм термомеханической памяти изменения формы при температурах выше Ос,а другое кольцо и распорные элементы, расположенные между элементами указанной группы - при температурах ниже 0°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2006 |

|

RU2314453C1 |

| Дифференциальный механизм для привода пары соосно расположенных выходных валов от входного вала | 1985 |

|

SU1403994A3 |

| СЛИВНОЙ КРАН ИЗ ПЛАСТИКА ДЛЯ ТРАНСПОРТНО-СКЛАДСКИХ РЕЗЕРВУАРОВ ДЛЯ ЖИДКОСТЕЙ | 2003 |

|

RU2257317C2 |

| Токарный патрон | 1978 |

|

SU747034A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2004 |

|

RU2278363C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| Компенсационная муфта | 1975 |

|

SU602128A3 |

| ЦЕНТРОБЕЖНАЯ МУФТА | 1996 |

|

RU2126501C1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU734497A1 |

| Муфта свободного хода | 1972 |

|

SU472515A3 |

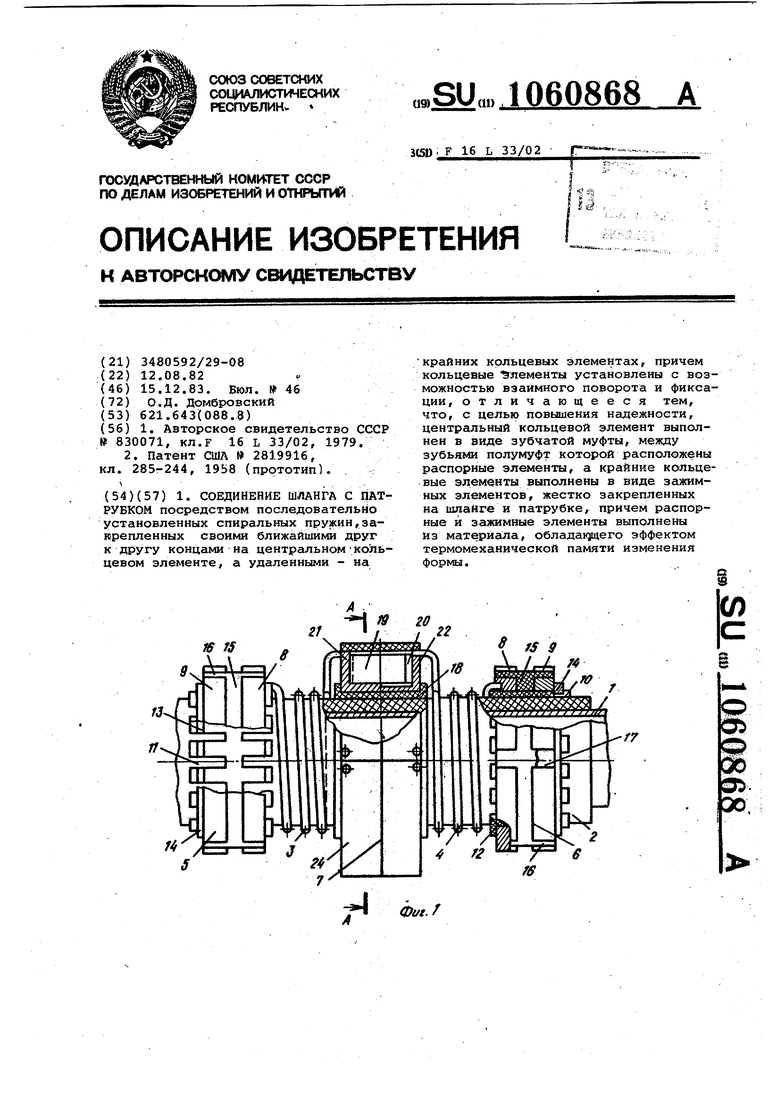

1. СОЕДИНЕНИЕ ШЛАНГА С ПАТРУБКОМ посредством последовательно установленных спиральных пружин,закрепленных своими ближайшими друг к другу концами на центральном -кольцевом элементе, а удаленными - на ./ i« XZj ГЗ крайних кольцевых элементах, причем кольцевые Элементы установлены с возможностью взаимного поворота и фиксации , отличающееся тем, что, с целью повышения нгщежности, центральный кольцевой элемент выполнен в виде зубчатой муфты, между зубьякш полумуфт которой расположены распорные элементы, а крайние кольцевые элементы выполнены в виде зажимных элементов, жестко закрепленных на шланге и патрубке, причем распорные и зажимные элементы выполнены из материала, обладан}1цего эффектом термомеханической памяти изменения формы. f Фг/f.f

Изобретение относится к области мшиностроения и может быть использовано во всех отраслях народного хозяйства, преимущественно в электротехнической промыищ нности для присоединения шлангов к жестким элементам система охлаждения токоведущих шин полупроводниковых агрегатов.

Известно соединение трур, содержащее гибку|р муфту, хомуты с гибкой

.рабочей частью в виде набора волно образных упругих элементов-.стержневого типа и стяжным устройством,уста новленные со стороны каждого торца гибкой муфты, а также антифрикционные прокладки, расположенные под каж дым хомутом на внешней цилиндрической поверхности гибкой муфты

Недостатком известного устройства является ненадежная герметизация соединения в месте расположения крепеж1ных элементов. Под хомутом в указанном месте из-за неравномерного обжатия образуется неплотность, а именно: при затяжке хомута образуется гофр гибкой муфты, через который возможна утечка энергоносителя. Кром того, при эксплуатации необходимо периодически подтягивать крепежные элементы соединения, что создает неудобства в.обслуживании.

Известно также соединение шланга с патрубком посредством последовательно установленных спиральных пружин, закрепленных своими ближайшими концами на центральном кольцевом элементе, а yдг лeнными - на крайних кольцевых элементах, причем кольцевые элементы установлены с возможностью взаимного поворота и фиксации 23.

Однако известное соединение отличается недостаточной надежностью.

Цель изобЕ5етенйя - повышение надежности соединения и расширение диапазона его использования.

Для достижения этой цели в соединении шланга с патрубком посредством последовательно установленных спиральных пружин, закрепленных своими ближайшими друг к другу концами на

цен-Гральном кольцевом элементе, а удаленными - на крайних кольцевых элементах, причем кольцевые элементы установлены с возможностью взаимного поворота и фиксации, центральный кольцевой элемент выполнен в виде зубчатой муфты, между зубьями полумуфт которой расположены распорные элементы, а крайние кольцевые элементы выполнены в виде зажимных элементов, жестко закрепленных на шланге и патрубке, причем распорные и зажимные элементы выполнены из материала, обладающего эффектом термомеханической памяти изменения формы.

Кроме того, каждый зажимной элемент выполнен в виде набора колец с радиальными пазами на их наружных пверхностях, и между кольцами установлены термоизоляционные элементы с выступами, входящими в пазы колец причем одно из колец и группа распоных элементов выполнены из материала, обладающего эффектом термомеханической памяти изменения формы при температурах выше , а другое колцо и распорные элементы, расположенные между элементами указанной группы при температурах ниже 0°С,

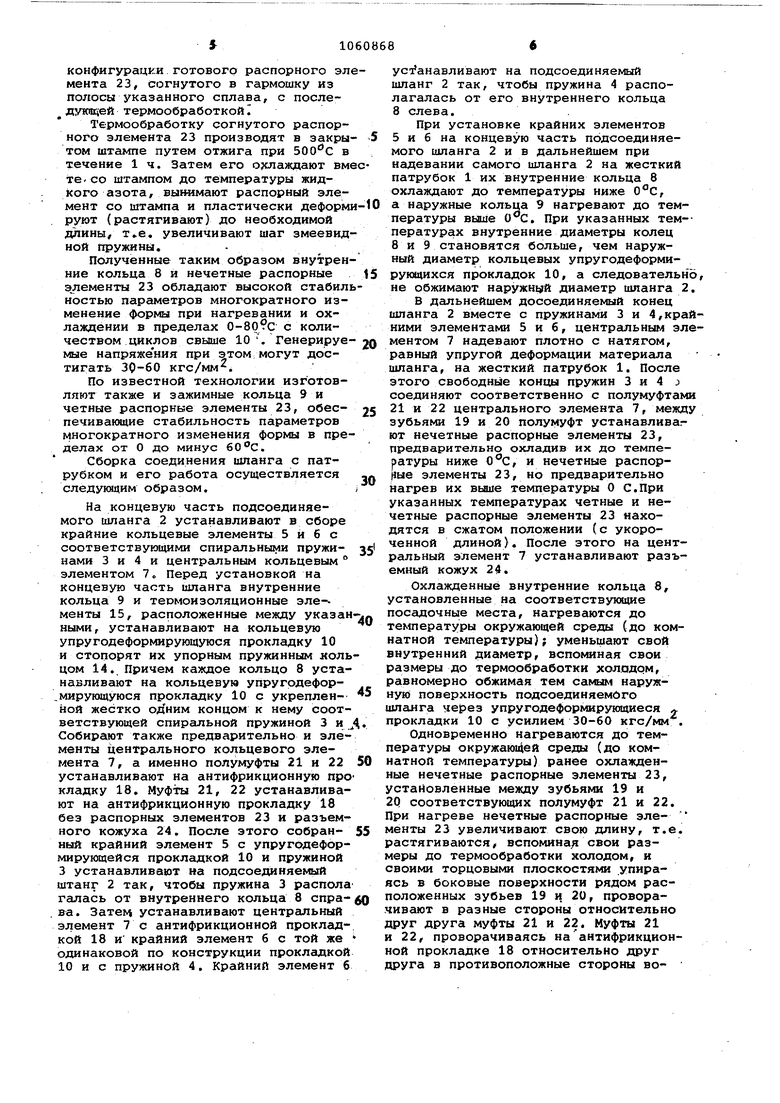

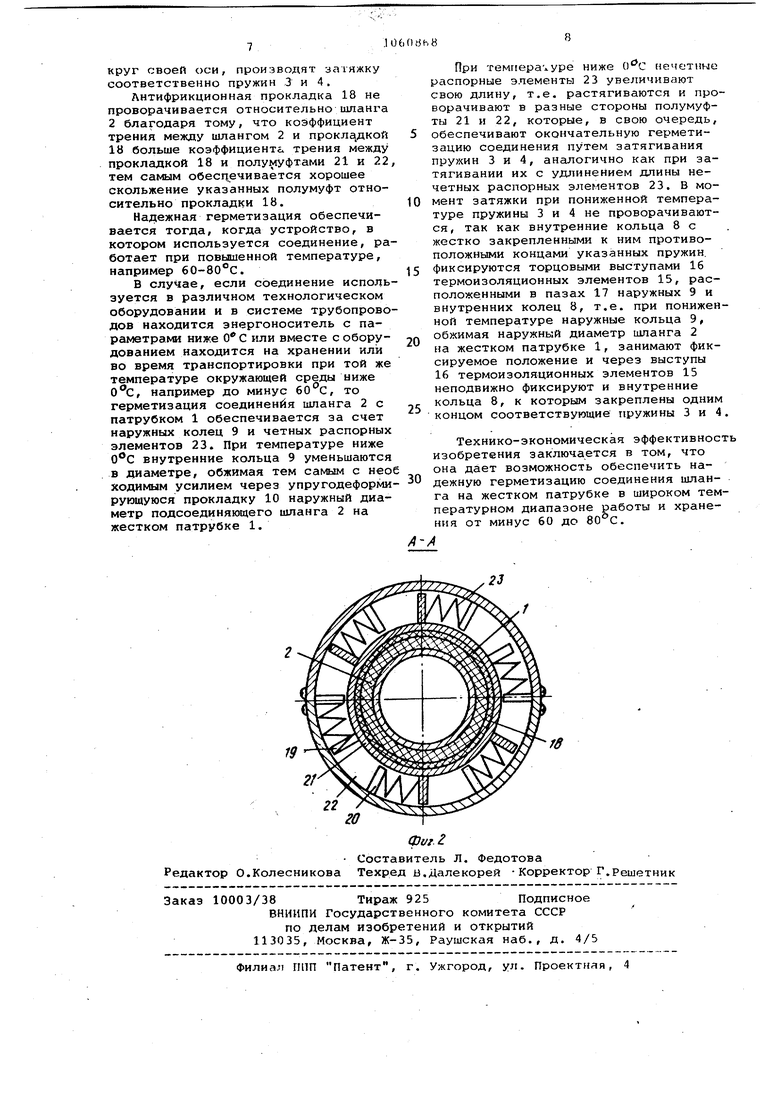

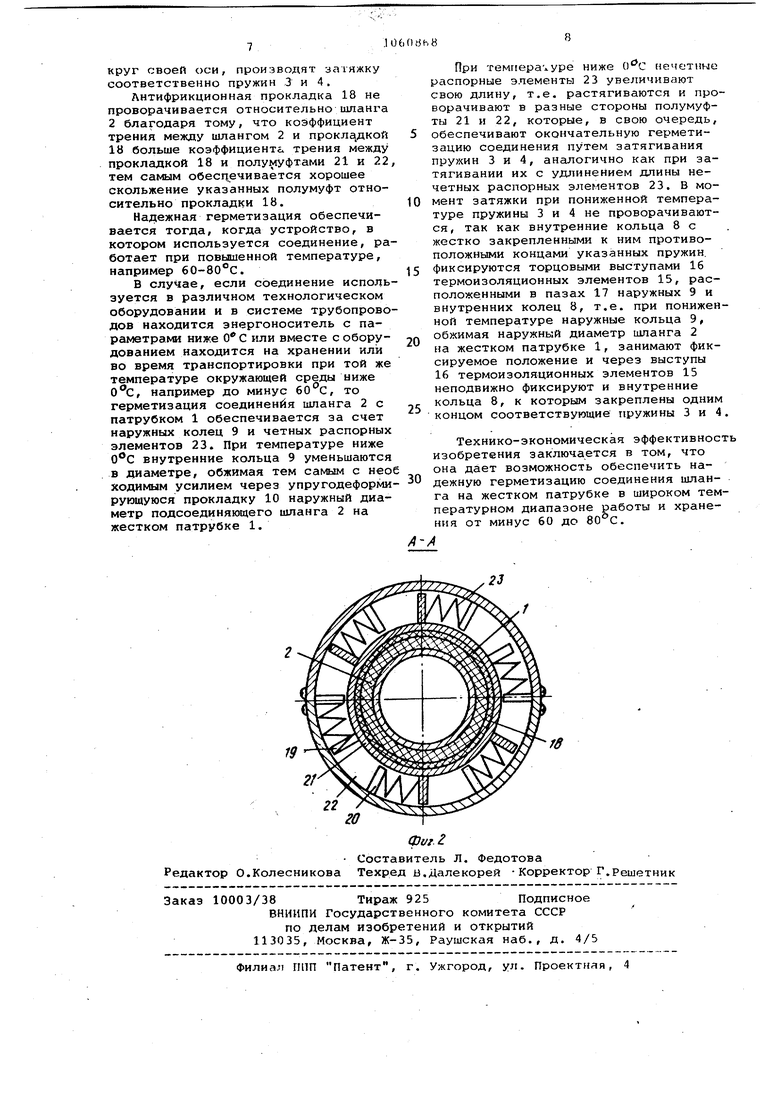

На фиг. 1 изображено соединение шланга с патрубком, разрез; на фиг. 2 - поперечное сечение А-А на фиг.1.

Соединение шланга с патрубком состоит из жесткого патрубка 1, подсоединяемого гибкого шланга 2, спиральных пружин 3 и 4, крайних кольцевых элементов 5 и б и центрального кольцевого элемента 7. Крайние кольцевые элементы 5 и 6 выполнены в виде набора колец: внутренних 8 и наружных 9, которые установлены на упругодеформирующейся прокладке 10, расположенной на наружной поверхности подсоединяемого ишанга 2, На каждой прокладке 10 с двух ее строн выполнены разрезные поперечные пазы 11, обеспечивающие надежное обжатие подсоединяемого шланга 2, и прокладки изготовлены из термоизоляционного материала, например из фторопласта три. Прокладки 10 имеют также буртик и кольцевую проточку 13, в которую устанавливается пружинное кольцо 14 Буртик 12 и кольцо 14 предотвращают осевое смещение колец 8 и 9 вдоль пр дольной оси шланга 2 при сборке соед нения. Между кольцами 8 и 9 крайних кольцевых элементов 5 и 6 установлен термоизоляционный элемент 15. Э мект 15 выполнен, например, из стек лотекстолита, имеет торцовые выступы 16, которые входят в пазы 17,выполненные на наружных поверхностях колец 8 и 9. Между крайними кольцевыми элементами 5 и 6 установлены спиральные пружины 3 и 4 и централь ный кольцевой элемент 7. Причем концы спиральной пружины 3 закрепле ны на кольцевом элементе 5 и на центральном элементе 7, а концы пружины 4 - на элементах 6 и 7. Цен ральный элемент 7 установлен на антифрикционной прокладке 18, располо женной на наружной поверхности подсоединяемого шланга 2. Центральный элемент 7 выполнен в виде зубчатой муфты. Между зубьями 19 и 20 каждой полумуфты 21 и 22 расположены распорнце элементы 23. Число распорных элементов 23 равно числу пар взаимн расположенных зубьев 19 и 20 каждой полумуфты 21 и 22. Распорныеуэлемен ты 23 выполнены, например, в виде змеевидной пружины и своими противр пояожными торцовыми плоскостями упи раются в соответствующие боковые плоскости зубьев 19 и 20 каждой из полумуфт 21 и 22. Распорные элементы 23 при определенных условиях имеют возможность изменять и восстанавливать свои размеры по длине, а каждая прлумуфта 21 и 22 имеет возможность при этом проворачиваться относительно друга друга и, следовательно, вокруг своей оси. На наружный диаметр полумуфт 21 и 22 установлен разъемный кожух 24, препятствующий выпаданию распорных элементов 23, расположенных межлу зубь ми 19 и 20 полумуфт.. Спиральные пружины 3 и 4 закреплены соответственно одними концс1ми на внутренних кольцах 8 крайних кол цевых элементов 5 ji 6, а вторыми концами - на полумуфтах 21 и 22 центрального кольцевого элемента 7, Кольца 8 и 9, распорные элементы 23 выполнены из материала, обладающего эффектом термомеханической пймяти изменения формы при определенной пониженной и повышенной температуре, например из титано-ни елевого сплава, содержащего 47-56% никеля, остальное титан. Так, нечетные распорные элементы, 23, внутренние кольца 8 выполнены из материала титанникель, обладающего термомеханиче1,кой памятью изменения формы во время их мартенситной трансформации при температуре выше нормальной от О до , т.е. указанные элементы принимают полученную в процессе термообработки конфигурацию при нагревании, восстанавливаемую до первоначальной при охлаждении, за счет обратимых пластических деформаций в сплаве, претерпевающем мартенситную трансформацию в упорядочных фазах при .нагреве и охлаждении. Четные распорные элементы 23,. наружные кольца 9 выполнены из того же материала, обладающего термомеханической памятью изменения.формы во время их мартенситной трансформации при температуре ниже нормальной от О до минус . Конструктивный признак, обеспечивающий решение поставленной задачи, заложен при изготовлении зажимных колец 8 и 9, распорных элементов 23 по известной технологии путем термообработки и пластической деформации при соответствующей определенной температуре. Так, например, внутренние, кольца 8 элементов 5 и 6 штампуют из титано-нйкелевого сплава при комнатной температуре, структура которых .находится в фазе аустенита. Кольца 8 штампуют так, что их внутренний диаметр меньше, чем наружный диаметр посадочного места. После чего кольца термообрабатывают при ступенчатой температуре: нагрев до 500°С и выдержка в течение 1 ч, затем быстрое охлаждение до 200-300 С с выдержкой 1,5-2 ч. После термообработки кольца охлаждают до температуры жидкого азота и раздают (расширяют) до тех пор, .пока внутренний их диаметр не станет на 4-8% больше наружного диаметра прокладки 10. Расширение внутреннего диаметра кольца осуществляют инструментом. Затем удаляют инструмент из отверстия кольца и вводят в него предварительно охлажденную оправку, диаметр которой немного меньше максимального диаметра кольца. Кольцо с оправкой нагревают до комнатной температуры. По мере увеличения температуры оправки выше точки фазового превращения прочность посадки кольца 8 разрастает. Через 1-2 ч кольцо 8 с оправкой вновь охлаждают до температуры жидкого азота,. после чегр оправка легко удалается с отверстия кольца и кольцо 8 готово к использованию. Нечетные распорные элементы 23 выполняют, например, из полосы титанонйкелевого сплава способом, высокотемпературной пластической деформации при приобретении конфигурации в виде змеевидной пружины, соответствующей

конфигурацки готового распорного элемента 23, согнутого в гармошку из полосы указанного сплава, с после дующей термообработкой Г

Термообработку согнутого распорного элемента 23 производят в закрытом штампе путем отжига при в течение 1 ч. Затем его о слаждают вмете, со штампом до температуры жидкого азота, вынимают распорный элемент со штампа и пластически деформи руют (растягивают) до необходимой длины, , увеличивают шаг змеевидной ггружины. Полученные таким образом внутренние кольца 8 и нечетные распорные элементы 23 обладают высокой стабильностью параметров многократного изменение формы при нагревании и охлаждении в пределах 0-809с с количеством циклов свыше 10 . Генерируемые напряжения при этом могут достигать 30-60 кгс/мм.

По известной технологии изготовляют также и зажимные кольца 9 и четные распорнке элементы 23, обеспечивающие стабильность параметров многократного изменения формы в пределах от О до минус .

Сборка соединения шланга с патрубком и его работа осуществляется следующим образом.

На концевую часть подсоединяемого шланга 2 устанавливают в сборе крайние кольцевые элементы 5 и 6 с соответствующими спиральными пружинами 3 и 4 и центральным кольцевым элементом 7. Перед установкой на концевую часть шланга внутренние кольца 9 и термоизоляционные эле-менты 15, расположенные между указанными, устанавливают на кольцевую упругодеформирующуюся прокладку 10 и стопорят их упорным пружинным кольцом 14. Причем каждое кольцо 8 устанавливают на кольцевум упругрдефор мирующуюся прокладку 10 с укрепленной жестко одним концом к нему соответствующей спиральной пружиной 3 и Собирают также предварительно и элементы центрального кольцевого элемента 7, а именно полумуфты 21 и 22 устанавливают на антифрикционную прокладку 18. Муфты 21, 22 устанавливают иа антифрикционную прокладку 18 без распорных элементов 23 и разъемного кожуха 24. После этого собранный крайний элемент 5 с упругбдеформирующейся прокладкой 10 и пружиной 3 устанавливают на подсоединяемый штанг 2 так, чтобы пружина 3 распола галась от внутреннего кольца 8 спраза. Затем устанавливают центральный элемент 7с антифрикционной прокладкой 18 и крайний элемент 6 с той же одинаковой по конструкции прокладкой 10 и с пружиной 4. Крайний элемент б

устанавливают на подсоединяемый шланг 2 так, чтобы пружина 4 располагалась от его внутреннего кольца 8 слева.

При установке крайних элементов 5 и 6 на концевую часть подсоединяемого шланга 2 и в дальнейшем при надевании самого шланга 2 на жесткий патрубок 1 их внутренние кольца 8 охлаждают до температуры ниже , а наружные кольца 9 нагревают до температуры вьвле . При указанных температурах внутренние диаметры колец 8 и 9 становятся больше, чем наружный диаметр кольцевых упругодеформирующихся прокладок 10, а следовательн не обжимают наружНЕ й диаметр шланга 2

В дальнейшем досоединяемый конец шланга 2 вместе с пружинами 3 и 4,краними элементами 5 и 6, цeнтpaльны элментом 7 надевают плотно с натягом, равный упругой деформации материала шланга, на жесткий патрубок 1. После этого свободные концы пружин 3 и 4 j соединяют соответственно с полумуфтам 21 и 22 центрального элемента 7, межд зубьями 19 и 20 полумуфт устанавливают нечетные распорные элементы 23, предварительно охладив их до температуры ниже , и нечетные распор)ые элементы 23, но предварительно нагрев их вьиие температуры О С.При указанных температурах четные и нечетные распорные элементы 23 находятся в сжатом положении (с укороченной длиной . После этого на центральный элемент 7 устанавливают разъемный кожух 24.

Охлажденные внутренние кольца 8, установленные на соответствующие посадочные места, нагреваются до температуры окружающей среды (до комнатной температуры); уменьшают свой внутренний диаметр, вспоминая свои размеры до термообработки холодом, равномерно обжимая тем самым наружную поверхность подсоединяемйго шланга через упругодеформирующиеся прокладки 10 с усилием 30-60 кгс/мм .

Одновременно нагреваются до температуры окружаю14ей среды (до комнатной температуры) ранее охлажденные нечетные распорные элементы 23, установленные между зубьями 19 и 20 соответствующих полумуфт 21 и 22. При нагреве нечетные распорные эле- менты 23 увеличивают свою длину, т.е. растягиваются, вспомина/ свои размеры до термообработки холодом, и своими торцовыми плоскостями упираясь в боковые поверхности рядом расположенных зубьев 19 и 20, проворачивают в разные стороны относительно друг друга муфты 21 и 22. Муфты 21 и 22, проворачиваясь на антифрикционной прокладке 18 относительно друг друга в противоположные стороны во

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соединение трубопроводов | 1979 |

|

SU830071A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2819916C1 |

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| N. | |||

Авторы

Даты

1983-12-15—Публикация

1982-08-12—Подача