Изобретение относится к бестигельным способам выращивания из расплава монокристаллов тугоплавких металлов и полупроводников и может найти применение в производстве слитков плоской формы.

Известен способ получения трубчатых монокристаллов, включающий формирование нескольких зон расплава между торцом трубчатой затравки и концами прутков с выращиванием монокристалла путем вращения и осевого перемещения затравки и подачи прутков в зону. Однако форма таких монокристаллов ограничена трубчатой, а структура отличается неоднородностью.

Наиболее близким к предложенному является способ получения плоских монокристаллов тугоплавких металлов, включающий формирование зоны расплава между исходным прутком и верхним участком кромки горизонтально расположенной цилиндрической затравки, наращивание кристалла слоями путем перемещения зоны по дуге при повороте затравки вокруг ее оси с программным изменением скорости поворота и вертикальным перемещением затравки и прутка.

Скорость кристаллизации поддерживают постоянно в диапазоне 0,5-20 мм/мин путем программного изменения угловой скорости вращения затравки по мере увеличения диаметра монокристалла. Перемещение затравки осуществляют периодически после каждого ее оборота.

Для монокристаллов тугоплавких металлов характерно наличие анизотропии механических свойств по различным кристаллографическим направлениям. При обработке монокристаллов круглой формы, например дисков, давлением края полуфабрикатов приобретают форму фестонов из-за того, что на цилиндрическую поверхность в радиальных направления выходят различные кристаллографические оси. В итоге это приводит к значительным потерям дорогостоящего и дефицитного материала при раскрое полуфабрикатов, кроме того, на перегибах возникают трещины.

Целью изобретения является повышение выхода годных монокристаллов при обработке их давлением или после прокатки.

Поставленная цель достигается тем, что в способе получения плоских монокристаллов тугоплавких металлов, включающем формирование зоны расплава между исходным прутком и верхним участком кромки горизонтально расположенной цилиндрической затравки, наращивание кристалла слоями путем перемещения зоны по дуге при повороте затравки вокруг ее оси с программным изменением скорости поворота и вертикальным перемещением затравки и прутка, затравку ориентируют по выбранной кристаллографической оси перпендикулярно или в направлении наращивания, отклоняют затравку на угол 80-90о, перемещают зону по дуге качанием относительно выбранного направления или нормали к нему с последовательным уменьшением угла качания при наращивании последующих слоев.

Кроме того, затравку качают относительно диаметральной оси.

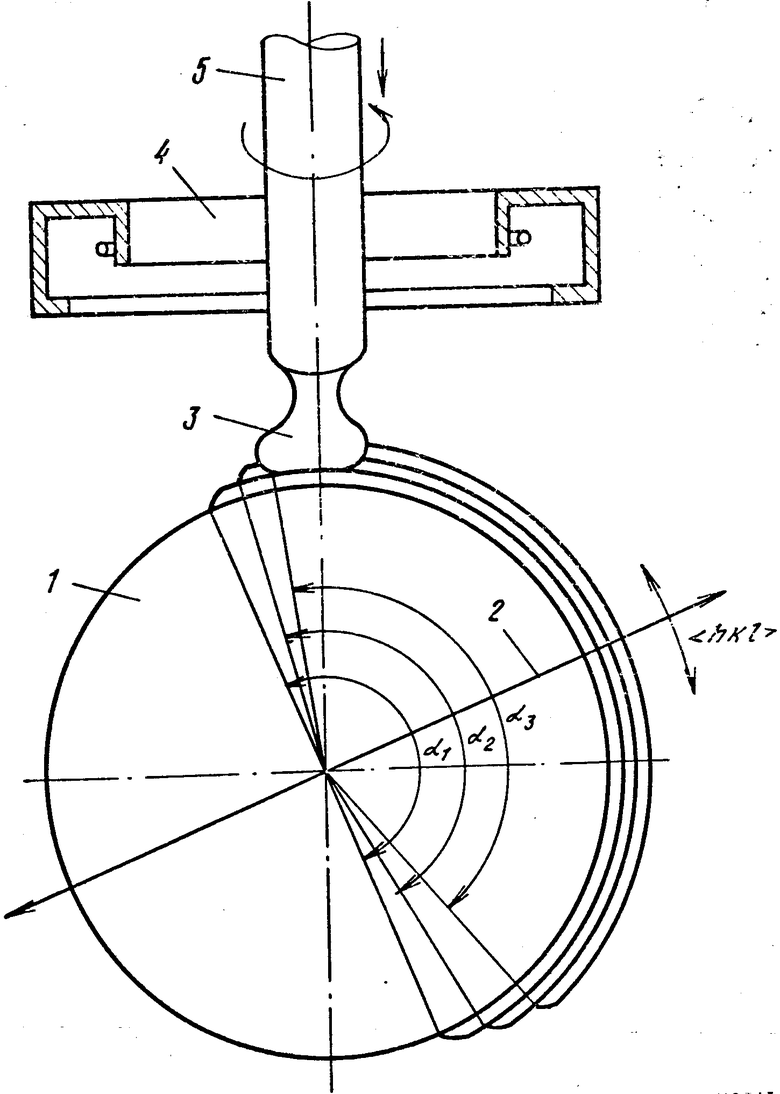

На чертеже показана схема осуществления способа.

Затравку 1 ориентируют в кристаллографическом направлении <hkL> 2 под углом 1/2 α 80-90о к оси прутка и зоны 3, формируемой нагревателем 4, после чего затравку качают относительно выбранного направления с наплавлением слоев при подаче прутка 5. Угол качания в начале каждого нового слоя уменьшают так, что α1>α2>α3 и т.д.

Качание затравки относительно кристаллографического направления, по которому, например, пластичность материала имеет наибольшое значение, обеспечивает преимущественное ориентирование слитка вдоль данного благоприятного направления, благодаря чему, например, при последующей обработке давлением деформация такого слитка будет равномерной и он сохранит исходную форму.

Формирование оптимальной ориентировки боковых граней плоского слитка осуществляют путем качания затравки относительно выбранного кристаллографического направления с первоначальным ее отклонением (поворотом) на угол 80-90о и последующим уменьшением угла отклонения при наплавлении последующих слоев. Первоначальное отклонение затравки на угол менее 80о приводит к возникновению заметной непараллельности между боковой гранью и кристаллографическим направлением, для устранения которой требуется значительный съем материала на последующих подготовительных операциях. Увеличение угла до значения более 90о, кроме того, приводит к перекрытию первых слоев, наращиваемых в противоположных направлениях, что ведет к переохлаждению расплава и зарождению паразитных кристаллов. Уменьшение угла наклона, например, для десяти слоев производят следующим образом: 65, 70, 60, 52, 43, 38, 35, 33, 30, 29 град.

Особенно благоприятным является случай, когда такие направления оси пересекаются под прямым углом на оси вращения затравки. В этом случае ориентировка и качание затравки относительно диаметральных направлений одной из осей обеспечивают благоприятное ориентирование всех боковых сторон слитка.

Такой случай имеет место, например, для монокристаллических дисков или цилиндров, полученных из металлов с объемно центрированной кубической решеткой, торцовые плоскости которых совпадают с кристаллографическими плоскостями 100} Пересекающиеся под прямым углом в центре круга кристаллографические направления <110> являются одновременно направлениями наибольшей пластичности металла. Интервал углов первоначального отклонения затравки, равный 80-90о, обеспечивает после ее поворота на 180о стыковку первых слоев с сохранением монокристаллической структуры. С этой же целью при наплавлении каждого последующего слоя угол качания уменьшают, предотвращая пролив или переохлаждение расплава.

П р и м е р. В торцовых плоскостях100} цилиндрической молибденовой затравки (диска), диаметр которой равен 70-80 мм, а толщина 18-к20 мм, размечают диаметральные направления <110>. Диск устанавливают вертикально и закрепляют в зажимах горизонтального вала, имеющего привод реверсивного вращения и вертикального перемещения. Над затравкой вертикально закрепляют исходный пруток в зажимах вертикального вала, снабженного приводами вращения и вертикального перемещения. Процесс плавки проводят в модернизированной установке электронно-лучевой бестигельной зонной плавки (ЭБЗП) типа С-1679 конструкции СКБ Гиредмет.

Поворотом горизонтального вала ориентируют затравку в выбранном кристаллографическом направлении под углом 85 ± 5о к вертикальной оси прутка и формируют зону расплава между концом прутка и участком затравки при помощи электронного кольцевого нагревателя. После чего осуществляют поворот затравки в сторону отмеченного направления на угол 170 ± 10о. На этом заканчивается первое качание. Далее вращение горизонтального вала реверсируют, затравки опускают на 3-4 мл и начинают наплавление второго слоя в обратном направлении. В начале и конце каждого последующего слоя угол качания уменьшает на 3-5 мм. С каждой из двух сторон диска относительно диаметральных направлений кристаллографической оси <110> наплавляют 10-15 слоев. Скорость поворота затравки для каждого качания определяют из условия поддержания линейной скорости перемещения зоны в интервале 6-8 мм/мин. Нормали к боковым сторонам такого слитка совпадают с направлениями <110>; После обработки такого слитка давлением получают полуфабрикат, форма которого близка к прямоугольной. В результате потери материала по сравнению с круглым слитком сокращаются не менее чем на 10%

Осуществление способа рассмотрено на примере молибдена. При использовании других тугоплавких материалов все признаки способа сохраняют свое значение. Различными будут режимы последующей обработки давлением, что является самостоятельной задачей.

Повышение выхода годных монокристаллов после прокатки по сравнению с дисками достигнуто благодаря формированию при выращивании благоприятной огранки плоского слитка. Слиток после выращивания имеет форму, близкую к прямоугольному параллелепипеду, у которого две или четыре (для ОЦК-решетки) боковые грани ориентированы в направлении, совпадающем с кристаллографическим направлением прокатки. В случае прокатки дисков из-за кривизны цилиндрической поверхности деформации, особенно в начальный момент, протекает как в благоприятных, так и в неблагоприятных кристаллографических направлениях. Например, для диска с системой прокатки (100) [110] материал деформируется также в направлениях <100>, составляющих с направлениями <110> угол 45о. При этом практически во всех дисках, например, из молибдена, подвергаемых прокатке по системе (100) [110] на переднем и заднем фронтах возникают трещины и утяжины. Во избежание дальнейшего их распространения передний и задний концы заготовки обрезают после нескольких первых обжатий. По предварительной оценке результатов прокатки 50 дисков и 10 заготовок из молибдена, полученных по предлагаемому способу, выход годных повысился в последнем случае почти на 20% Ожидается, что для вольфрама эта цифра будет еще более высокой ввиду более низких параметров пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ДИСКОВ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2553905C2 |

| СПОСОБ ВЫРАЩИВАНИЯ БИКРИСТАЛЛОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2389831C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2241792C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ ТИПА АB | 2006 |

|

RU2327824C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОВЕРШЕННЫХ КРИСТАЛЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2378401C1 |

| Способ выращивания монокристаллов CdZnTe, где 0≤x≤1, на затравку при высоком давлении инертного газа | 2015 |

|

RU2633899C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИКЕЛЕВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ С ЗАДАННОЙ КРИСТАЛЛОГРАФИЧЕСКОЙ ОРИЕНТАЦИЕЙ | 2012 |

|

RU2492025C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТРОЙНОГО СОЕДИНЕНИЯ ЦИНКА, ГЕРМАНИЯ И ФОСФОРА | 2023 |

|

RU2813036C1 |

| Авторское свидетельство СССР N 778364, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1981-07-13—Подача