а

CD

оо

Изобретение относится к порошковой металлургии, в частности к получению стального порошка из отходов шлифовочных и опиловочных операций подшипникового производства.

Известен способ получения стального порошка, включающий механическое отделение избытков смазочноохлаждающей жидкости (СОЖ) .от отходов опиловочных операций, отжиг шихты в атмосфере восстановительного газ.а, размол спека и рассев полученного порошка С1..

К недостатку данного способа относится необходимость использования восстановительной атмосферы, что усложняет и удорожает технологический процесс производства поЕзошка.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения стального порошка, включающий отделение избытков СОЖ от отходов шлифовочных и опиловочных опе раций, отжИг полученной шихты в атмосфере продуктов разложения СОЖ, размол опека и последующий рассев порошка. При этом в процессе отжига подъем температуры шихты от комнатной до рабочей осуществляют со скоростью град/мин, а шихту перед отжигом подвергают сушке С2.

Недостатками известного способа являются сложность технологического процесса, обусловленная необходимостью п.едварительной сушки шихты, а также низкое качество полученного порошка, связанное с загрязнением порошка углеродом, образующимся из СОЖ в процессе сушки; шихты,и ее.медйенного нагрева до температуры отжита. - ; . ; , :. . :

Целью изобретения является упрощение технологического процесса и повышение качества порошка.

Для достижения указанной цели согласно способу получения стального порошка, включающему отжиг шихты,полученной отделением избытков смазочно-охлаждающей жидкости от отходов

шлифовочных и опиловочных операций, в атмосфере продуктов разложения смазочно-о: спаждающей жидкости,размол спека и последующий рассев порошка, в -процессе отжига шихту нагре0 вают в интервале 300-750°С со скоростью 30-100 град/мин.

Способ осуществляется следующим образом.

Отходы шлифовочных и опиловочных

j операций подшипникового производства ,подвергают центрифугированию для удаления избытков СОЖ, Полученную шихту подвергают восстановительному отжигу при в течение двух часов в атмосфере продуктов разложения СОЖ, причем нагрев шихты в .диапазоне 300-750с осуществляют со скоростью 30-100 град/мии. В процессе отжига происходит разложение масел, адсорбированных из СОЖ частицами шихты, парами остаточной влаги с образованием газовой смеси,состоящей из водорода, окиси и двуокиси углерода, а также паров воды. При 300-750°С образуется также свободный углерод в виде сажи,

, При нагреве шихты в указанном интервале температур со скоростью ниже 30 град/мин наблюдается интенсивное выделение сажи в спеке, в результате чего снижается качество полученного порошка, а при нагреве.со скоростью выше 100 град/мин усложняется аппа-. ратурное оформление процесса, в результате чего усложняется и весь технологический процесс, .хотя содержание углерода уже не снижается,

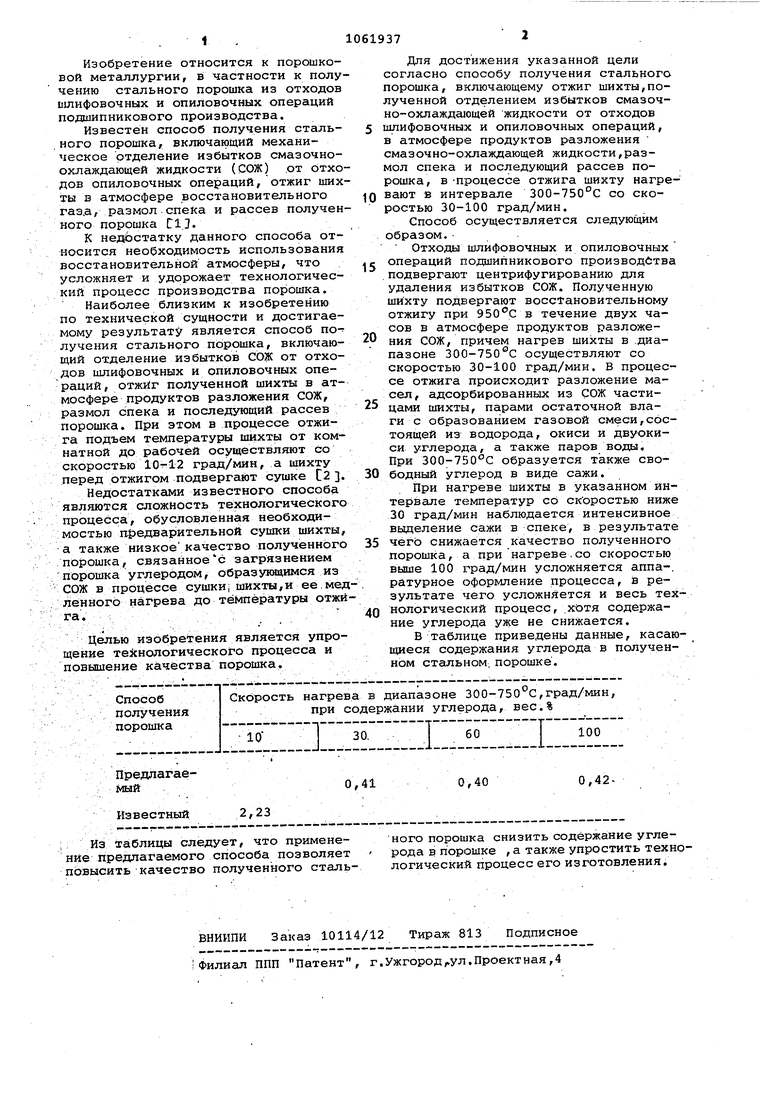

В таблице приведены данные, касающиеся содержания углерода в полученном стальном, порошке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стального порошка | 1979 |

|

SU833375A1 |

| Способ получения стального порошка | 1987 |

|

SU1510982A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2003 |

|

RU2266968C2 |

| Способ получения порошка из подшипникового шлама | 1989 |

|

SU1726125A1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ ШЛАМОВ | 1994 |

|

RU2097166C1 |

| Способ получения высококачественных металлических порошков из шламовых отходов машиностроительных производств | 2020 |

|

RU2740549C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА ДЛЯ ПРОИЗВОДСТВА СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ШЛИФОВАЛЬНОГО ШЛАМА ШХ15 | 2014 |

|

RU2569291C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВЫХ ОТХОДОВ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2076787C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА, включающий отжигшихты, полученной отделением избытков смазочно-охлаждёимцей жидкости от отходов шлифовочных или опиловочных операций, в атмосфере продуктов разложения смаэочно-охлаждающей жидкости, размол спека и последуюсций рассев порошка, отличающийся тем, что, с -целью упрощения технологического процесса и повышения качества порошка, в процессе отжига шихту нагревают в интервале 300750°С со скоростью 30-100 град/мин. СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения стального порошка | 1979 |

|

SU833375A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для получения стального порошка | 1980 |

|

SU936542A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| У | |||

Авторы

Даты

1983-12-23—Публикация

1981-12-29—Подача