Изобретение относится к порошковой металлургии, в частности к способам получения стального порошка из безабразивного шлама шарикоподшипниковой стали, содержащего смазывающе-охлаж- даемую жидкость (СОЖ) и получаемого при обкатке шаров чугунными дисками.

Целью изобретения является упрощение технологического процесса и повышение эконбмичности процесса.

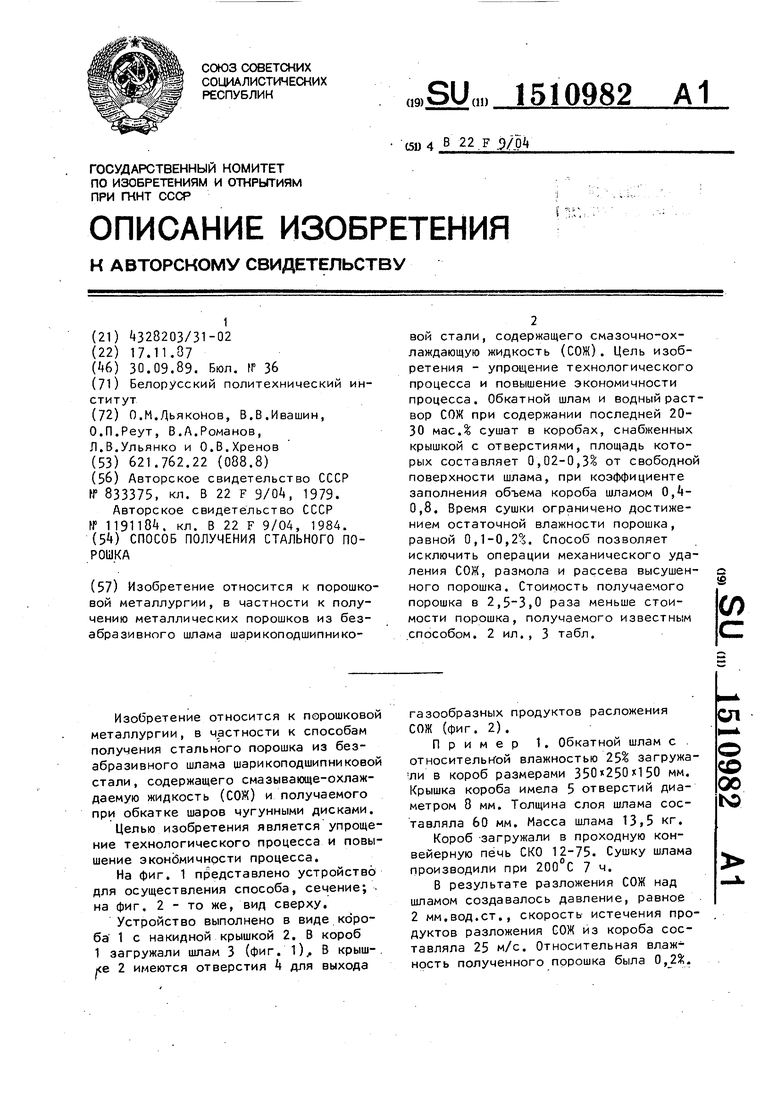

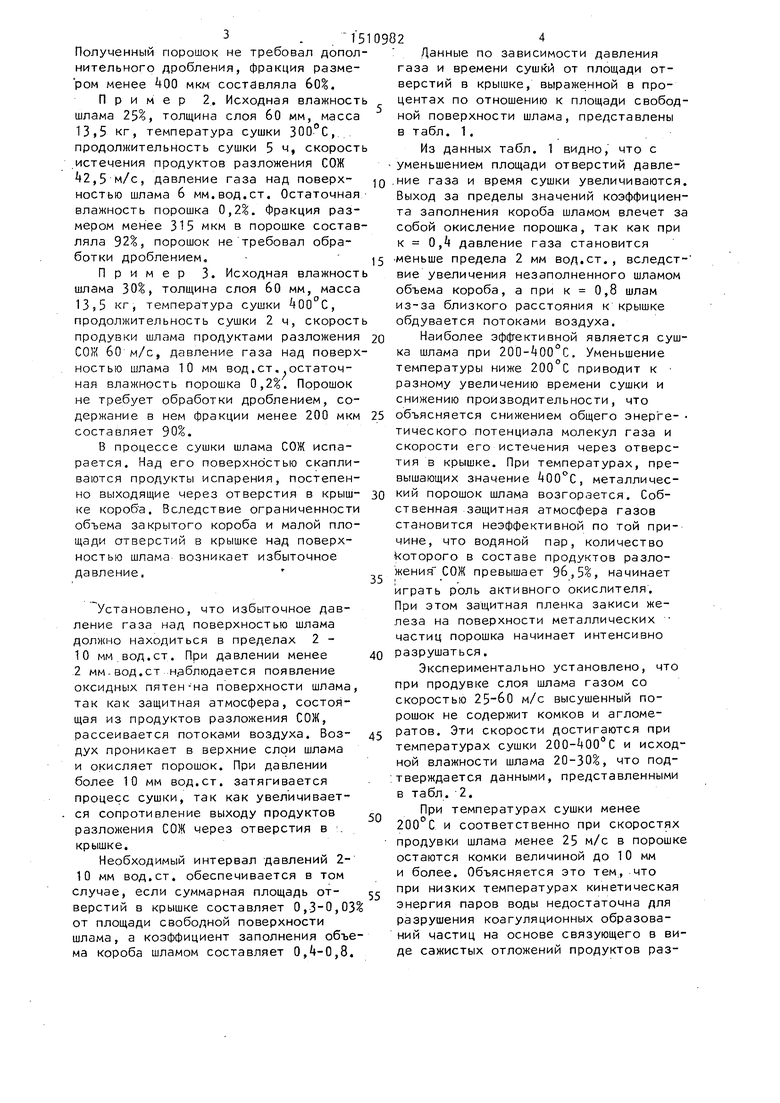

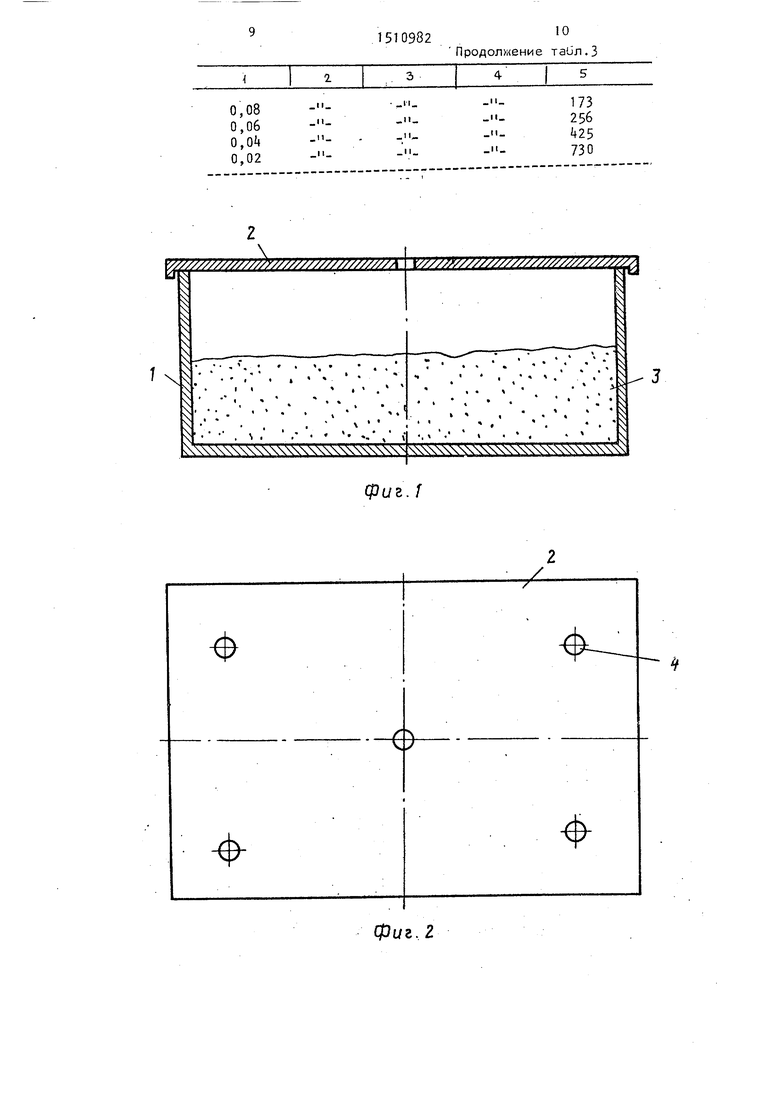

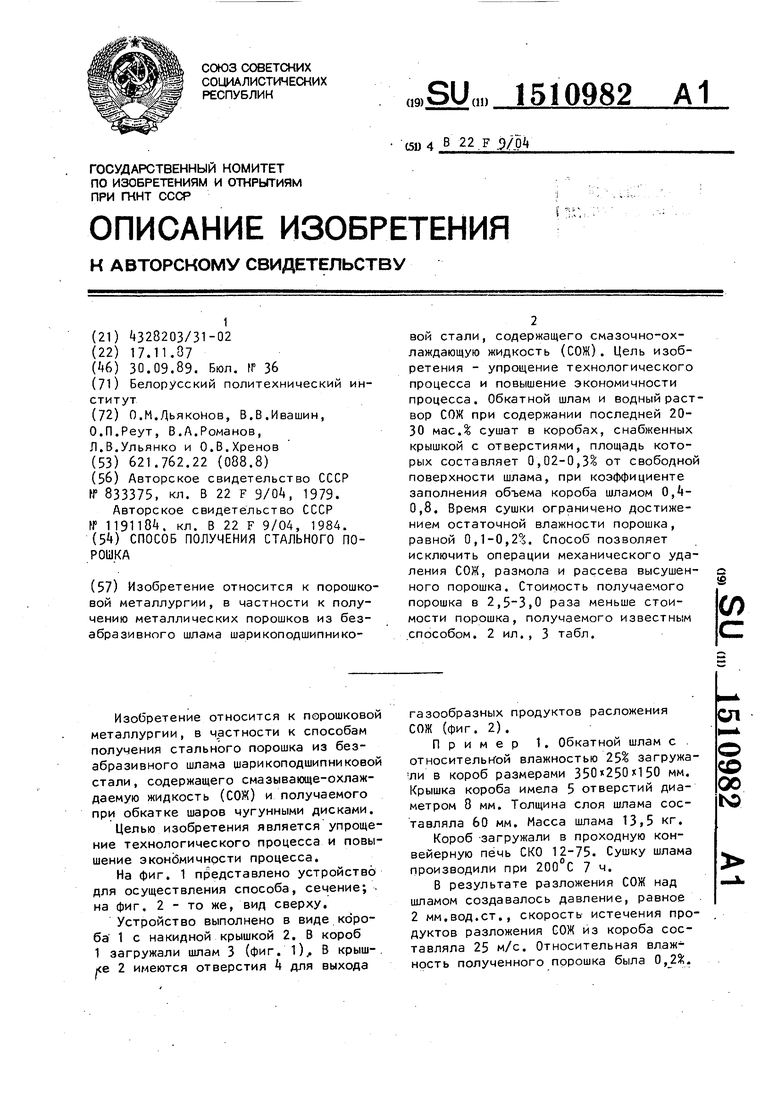

На фиг. 1 представлено устройство для осуществления способа, сечение; на фиг. 2 - то же, вид сверху.

Устройство выполнено в виде.короба 1 с накидной крышкой 2. В короб 1 загружали шлам 3 (фиг. 1), В крыш-. е 2 имеются отверстия 4 для выхода

газообразных продуктов расложения СОЖ (фиг. 2).

Пример 1. Обкатной шлам с относительКой влажностью 25% загружа- ли в короб размерами 350 «250 150 мм. Крышка короба имела 5 отверстий диаметром 8 мм. Толщина слоя шлама составляла 60 мм. Масса шлама 13,5 кг.

Короб загружали в проходную конвейерную печь СКО 12-75. Сушку шлама производили при 200 С 7 ч.

В результате разложения СОЖ над шламом создавалось давление, равное 2 мм.вод.ст., скорость истечения продуктов разложения СОЖ из короба составляла 25 м/с. Относительная влажность полученного порошка была 0,2.

сл

;о

00

ю

3 . , 1 5 Полученный порошок не требовал дополнительного дробления, фракция размером менее 00 мкм составляла 60%.

Пример 2, Исходная влажност

шлама 25, толщина слоя 60 мм, масса 13,5 кг, температура сушки 300°С, продолжительность сушки 5 ч, скорост .истечения продуктов разложения СОЖ 2,5 м/с, давление газа над поверхностью шлама 6 мм.вод.ст. Остаточная влажность порошка 0,2%. Фракция размером менее 315 мкм в порошке составляла 32%, порошок не требовал обработки дроблением. -

Пример 3. Исходная влажност шлама 30, толщина слоя 60 мм, масса 13,5 кг, температура сушки АОО С, продолжительность сушки 2 ч, скорост продувки шлама продуктами разложения СОЖ 60 м/с, давление газа над поверхностью шлама 1 О мм вод.ст..остаточная влажность порошка 0,2%, Порошок не требует обработки дроблением, содержание в нем фракции менее 200 мкм составляет 90.

В процессе сушки шлама СОЖ испа- рается. Над его поверхнбстью скапливаются продукты испарения, постепенно выходящие через отверстия в крышке короб а. Вследствие ограниченности объема закрытого короба и малой площади отверстий в крышке над поверхностью шлама возникает избыточное давление.

Установлено, что избыточное давление газа над поверхностью шлама должно находиться в пределах 2 - 10 мм вод.ст. При давлении менее 2 ММ-вод,ст наблюдается появление оксидных пятен-на поверхности шлама, так как защитная атмосфера, состоящая из продуктов разложения СОЖ, рассеивается потоками воздуха. Воздух проникает в верхние слои шлама и окисляет порошок. При давлении более 10 мм вод.ст. затягивается процесс сушки, так как увеличивается сопротивление выходу продуктов разложения СОЖ через отверстия в :. крышке.

Необходимый интервал -давлений 2- 10 мм вод.ст. обеспечивается в том случае, если суммарная площадь отверстий в крышке составляет 0,3-0,03 от площади свободной поверхности шлама, а коэффициент заполнения объема короба шламом составляет О,,8.

0

5

0

0

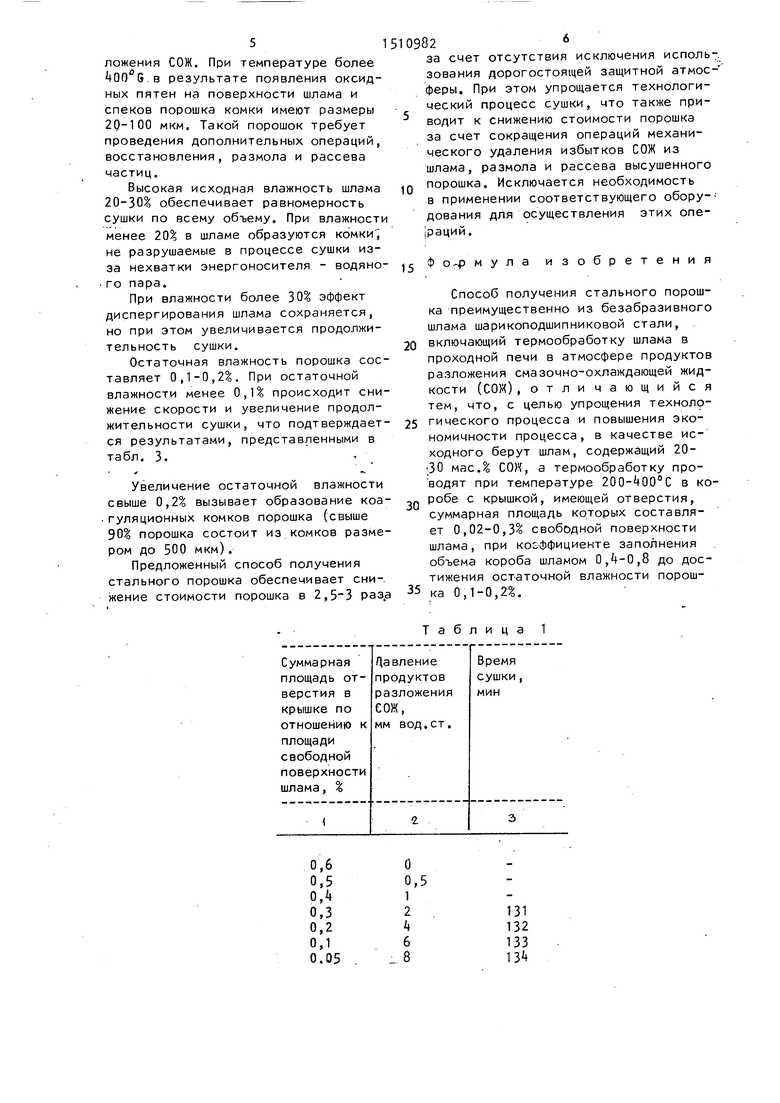

Данные по зависимости давления газа и времени сушки от площади отверстий в крышке, выраженной в процентах по отношению к площади свободной поверхности шлама, представлены в табл. 1.

Из данных табл. 1 видно, что с уменьшением площади отверстий давление газа и время сушки увеличиваются. Выход за пределы значений коэффициента заполнения короба шламом влечет за собой окисление порошка, так как при к 0, давление газа становится меньше предела 2 мм вод.ст., вследст- вие увеличения незаполненного шламом объема короба, а при к 0,8 шлам из-за близкого расстояния к крышке обдувается потоками воздуха.

Наиболее эффективной является сушка шлама при , Уменьшение температуры ниже 200 С приводит к разному увеличению времени сушки и снижению производительности, что 5 объясняется снижением общего энерге- тического потенциала молекул газа и скорости его истечения через отверстия в крышке. При температурах, превышающих значение , металлический порошок шлама возгорается. Собственная защитная атмосфера газов становится неэффективной по той причине, что водяной пар, количество Которого в составе продуктов разложения СОЖ превышает 96,5, начинает играть роль активного окислителя. При этом защитная пленка закиси железа на поверхности металлических частиц порошка начинает интенсивно разрушаться.

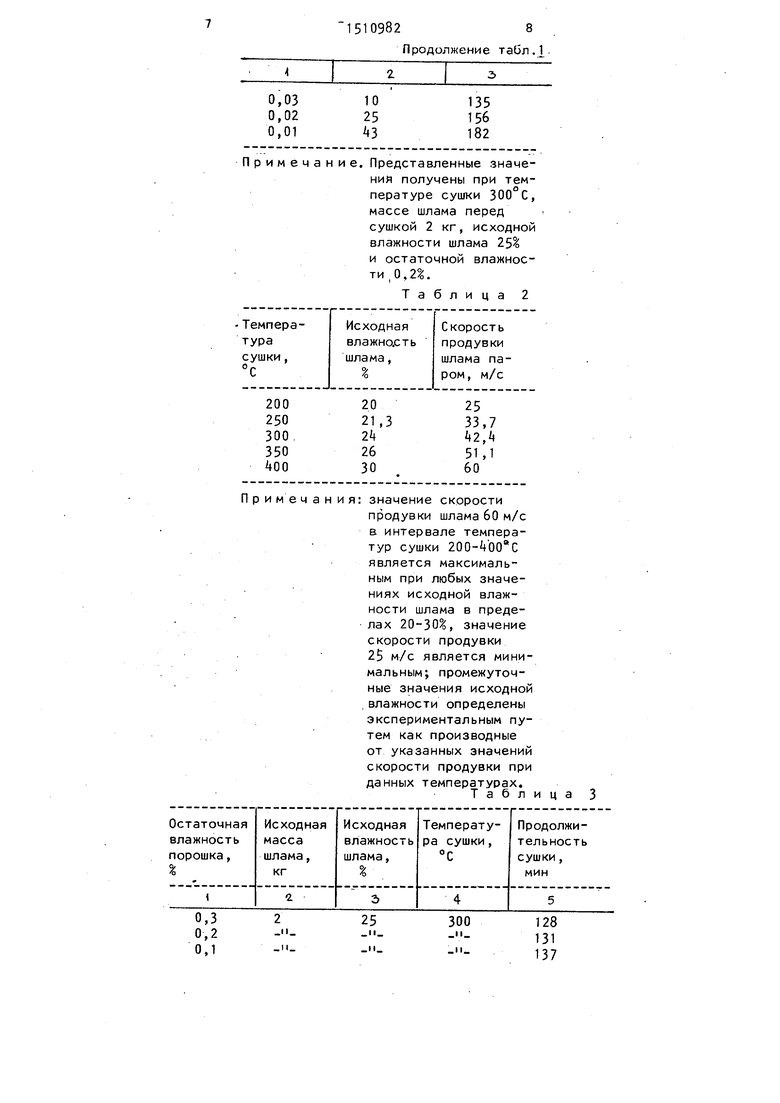

Экспериментально установлено, что при продувке слоя шлама газом со скоростью 25-60 м/с высушенный порошок не содержит комков и агломератов. Эти скорости достигаются при температурах сушки и исходной влажности шлама 20-30, что подтверждается данными, представленными в табл. 2.

При температурах сушки менее

и соответственно при скоростях продувки шлама менее 25 м/с в порошке остаются комки величиной до 10 мм и более. Объясняется это тем, что при низких температурах кинетическая энергия паров воды недостаточна для разрушения коагуляционных образований частиц на основе связующего в виде сажистых отложений продуктов раз5

0

5

0

5

2004

5

ложения СОЖ. При температуре более 00 6.в результате появления оксидных пятен на поверхности шлама и спеков порошка комки имеют размеры 2Q-100 мкм. Такой порошок требует проведения дополнительных операций, восстановления, размола и рассева частиц.

Высокая исходная влажность шлама 20-30% обеспечивает равномерность сушки по всему объему. При влажности менее 2Q% в шламе образуются комки не разрушаемые в процессе сушки из- за нехватки энергоносителя - водяно- .го пара.

При влажности более 30% эффект диспергирования шлама сохраняется, но при этом увеличивается продолжительность сушки.

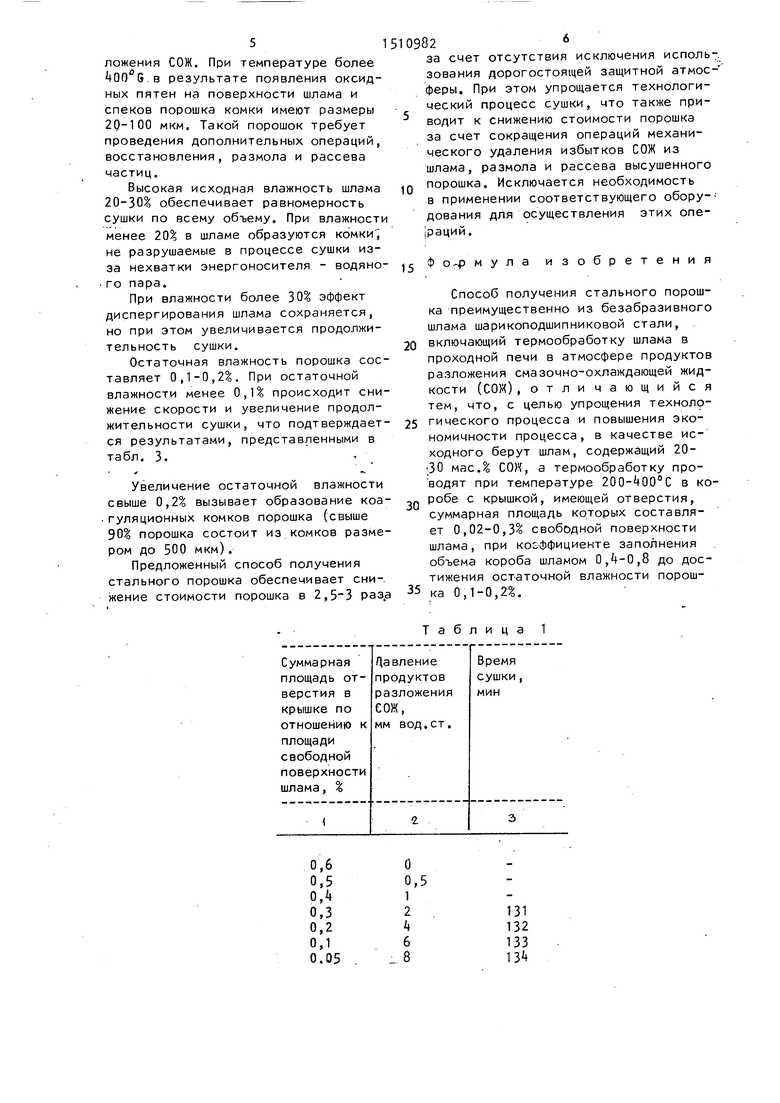

Остаточная влажность порошка составляет 0,1-0,2%. При остаточной влажности менее 0,1% происходит снижение скорости и увеличение продолжительности сушки, что подтверждается результатами, представленными в табл. 3.

X,

Увеличение остаточной влажности свыше 0,2% вызывает образование коа- гуляционных комков порошка (свыше 90% порошка состоит из комков размером до 500 мкм).

Предложенный способ получения стального порошка обеспечивает снижение стоимости порошка в 2,5-3 раза

10982

за счет отсутствия исключения использования дорогостоящей защитной атмосферы. При этом упрощается технологический процесс сушки, что также при- водит к снижению стоимости порошка за счет сокращения операций механического удаления избытков СОЖ из шлама, размола и рассева высушенного порошка. Исключается необходимость в применении соответствующего обору-- дования для осуществления этих операций.

10

Фо-рмула изобретения

Способ получения стального порошка преимущественно из безабразивного шлама шарикоподшипниковой стали, . включающий термообработку шлама в проходной печи в атмосфере продуктов разложения смазочно-охлаждающей жидкости (СОЖ),отличающийся тем, что, с целью упрощения технологического процесса и повышения экономичности процесса, в качестве исходного берут шлам, содержащий 20- 30 мас.% СОЖ, а термообработку проводят при температуре 200- 400°С в коробе с крышкой, имеющей отверстия, суммарная площадь которых составляет 0,02-0,3% свободной поверхности шлама, при коэффициенте заполнения объема короба шламом 0,-0,8 до достижения остаточной влажности порошка 0,1-0,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОРОШКОВ ЭЛЕКТРОЭРРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ ОТХОДОВ ШАРИКОПОДШИПНИКОВОЙ СТАЛИ В ВОДЕ | 2015 |

|

RU2597443C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА И СТРУЖКИ ИЗ ОТХОДОВ МЕТАЛЛООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033312C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ ВОДОМАСЛОСОДЕРЖАЩИХ ОТХОДОВ | 2000 |

|

RU2213153C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2003 |

|

RU2266968C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ ШЛАМОВ | 1994 |

|

RU2097166C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛСОДЕРЖАЩИХ ШЛАМОВ | 2002 |

|

RU2237544C2 |

| Способ очистки шламовых отходов от смазочно-охлаждающей жидкости | 1987 |

|

SU1588502A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266969C2 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕГЕНЕРАТИВНОГО ПРОДУКТА И ПОГЛОТИТЕЛЕЙ КИСЛЫХ ГАЗОВ | 2009 |

|

RU2417120C1 |

Изобретение относится к порошковой металлургии, в частности к получению металлических порошков из безабразивного шлама шарикоподшипниковой стали, содержащего смазочно-охлаждающую жидкость /СОЖ/. Цель изобретения - упрощение технологического процесса и повышение экономичности процесса. Обкатной шлам и водный раствор СОЖ при содержании последней 20-30 мас.% сушат в коробах, снабженных крышкой с отверстиями, площадь которых составляет 0,02-0,3% от свободной поверхности шлама, при коэффициенте заполнения объема короба шламом 0,4-0,8. Время сушки ограничено достижением остаточной влажности порошка, равной 0,1-0,2%. Способ позволяет исключить операции механического удаления СОЖ, размола и рассева высушенного порошка. Стоимость получаемого порошка в 2,5-3,0 раза меньше стоимости порошка, получаемого известным способом. 2 ил., 3 табл.

0,6 0,5 0,4 0,3 0,2 0,1 0.05

Таблица 1

131 132

133

з

15109828

Продолжение табл.1

Представленные значения получены при температуре сушки 300 С, массе шлама перед сушкой 2 кг, исходной влажности шлама 2S% и остаточной влажности,О,2.

Таблица 2

римечания: значение скорости

продувки шлама 60 м/с в интервале температур сушки 200-400 С является максимальным при любых значениях исходной влажности шлама в пределах 20-30%, значение скорости продувки 25 м/с является минимальным; промежуточные значения исходной влажности определены экспериментальным путем как производные от указанных значений скорости продувки при

данных температурах.

Таблица 3

0,08 0,06 0,0 0,02

173 256

it25 730

фиг. f

| Способ получения стального порошка | 1979 |

|

SU833375A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Бетоноукладчик | 1958 |

|

SU119113A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-09-30—Публикация

1987-11-17—Подача