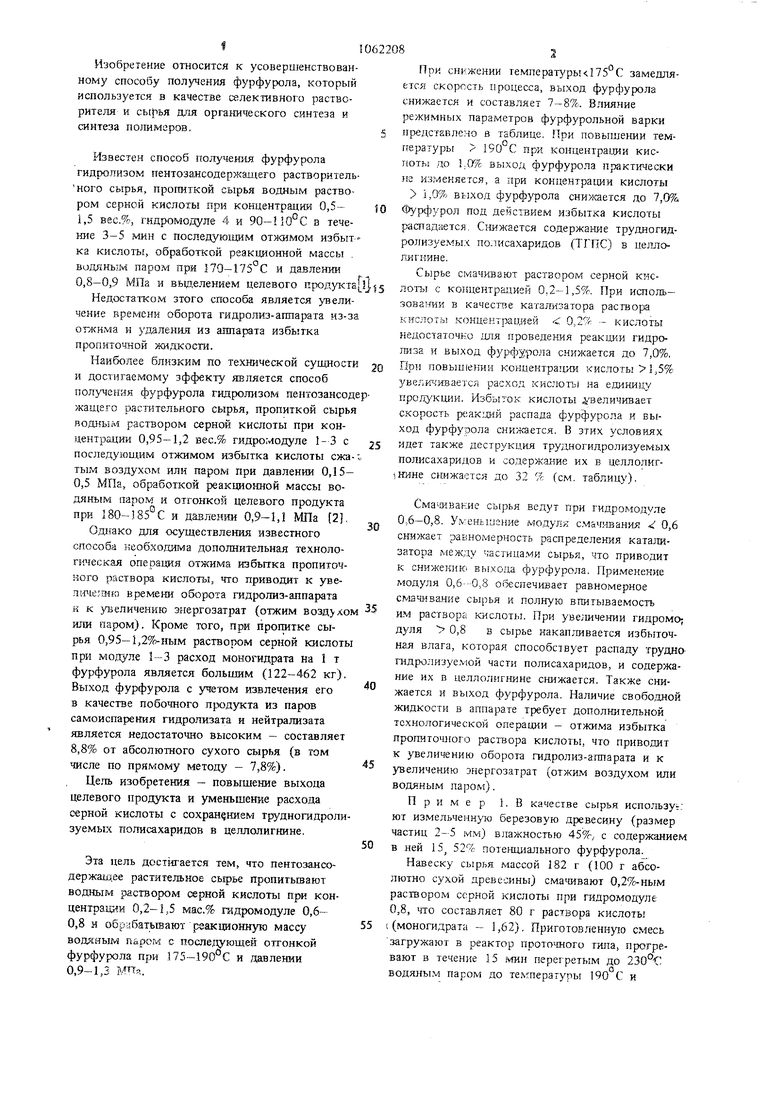

Изобретение относится к усовершенствованному способу получения фурфурола, который используется в качестве селективного растворителя и для органического синтеза и синтеза по;шмеров, Известен способ получения фурфурола гидролизом пентозансодержащего растворитель ного сырья, пропиткой сырья водным раствором серной кислоты при концентрации 0,5- 1,5 вес.%, гидромодуле 4 и 90- 110°С в течение 3-5 мин с Последующим отмдамом избыт ка кислоть, обработкой реакционной массы . водяшьлм паром при 170-175°С и давлении 0,8-0,9 МПа и выделением целевого продукта Недостатком этого способа является увеличение времени оборота гидролиз-аппарата из-з огжима и удаления из аппарата избьлка пропиточной жидкости. Наиболее близким по технической сущност и достигаемому эффекту является способ получения фурфурола гидролизом пентозансод жащего растительного сырья, пропиткой сырья водным раствором серной кислоты при концентрации 0,95-1,2 вес.% гидромодуле 1-3 с последующим отжимом избытка кислоты ежа тым воздухом или паром при давлении 0,15- 0,5 МПа, обработкой реакционной массы водяным паром и отгонкой целевого продукта при ISO-ISS C и давлении 0,9-1,1 МПа 2. Сд1гако для осуществления известного способа необходима дополнительная технологЕпеская операция отжима избытка пропиточного раствора кислоты, что приводит к увел -гче1шю времени оборота гидролиз-аппарата к к увеличению энергозатрат (отжим воздухо или паром). Кроме того, при пропитке сырья 0,95-1,2%-ным раствором серной кислоты при модуле 1-3 расход моногидрата на 1 т фурфурола является большим (122-462 кг). Выход фурфурола с учетом извлечения его в качестве побочного продукта из паров самоиспарения гидролизата и нейтрализата является недостаточно высоким - составляет 8,8% от абсолютного сухого сырья (в том числе по прямому методу - 7,8%). Цель изобретения - повышение выхода целевого продзкта и уменьшение расхода серной кислоты с сохранением трудногидроли зуемых полисахаридов в целлолигнине. Эта цель достигается тем, что пентозансодержаю:ее растительное сьфье пропитьюают водным раствором серной кислоты при концентрации 0,2-1,5 мас.% гкдромодуле 0,60,8 и обрабатьшают реакционную массу водяным паром с последующей отгонкой фурфурола при 175-190 С и давлении 0,9-1,3 МП;.,. При снижении температуры 175 С замедляется скорость процесса, выход фурфурола снижается и составляет 7-8%. Влияние режимных параметров фурфурольной варки представлено в таблице. При повьплении температуры 190 С при концентрации киспоты до 1.0% выход фурфурола практически из изриеняется, а при концентрации кислоты i. выход фурф рола снижается до 7.0% Фурфурол под действием избытка кислоты распадается. Снижается содержание трудногидролизуемых полисахаридов (ТГПС) в целлолигнине. Сырье с1У1ачивают раствором серной кислота с концентрацией 0.2-1,5%, При использовании в качестве катализатора раствора - кислоты кислоты концерзтрациеи недостаточно для проведения реакции гидролиза и выход фурфурола снижается до 7,0%, При повышении концентра щи кислоты 1,5% увели чивается расход кислоть на единицу прод кщ1и. Избыток кислоты .величивает скорость р«;акдай распада фурфурола и выход фурфурола снижаетс.я, В этих условиях идет также деструкция трудногидролизуемых полисахаридов и содержаиие их в целлолигHHHe ски.жается до 32 % (см, таблицу). Смачивание сырья ведут при гидромодуле 0,6-0,8, У :eныuгниe модуля смачивания 0,6 снижает равномерность распределения катализатора между частицами сырья, что приводит к снижению вы.хода фурфурола. Применение модуля 0,6--0,8 обеспечивает равномерное смачивание сырья и полную впитываемость им раствора кислоты. При уве;шчении гидромо; дуля 0,8 в сырье накапливается избыточная влага, которая способствует распаду труднопадролизуемой части полисахаридов, и содержание их в целлолигнине снижается. Также снижается и выход фурфурола. Наличие свободаой жидкости в аппарате требует дополнительной технологической операции - отжима избытка пропитощюго раствора кислоты, что приводит к увеличению оборота гадролиз-аппарата и к Звеличению энергозатрат (отжим воздухом или водяным паром). Пример 1. В качестве сырья использу-:: ют измельченную березовую древесину (размер частиц 2-5 мм) влажностью 45%; с содержанием в ней 15 52% потенциального фурфурола. Навеску сырья массой 182 г (100 г абсолютно сухой древе СИНЬ) смавдвают 0,2%-ным раствором серной кислоты при гидромодуле 0,8, ото составляет 80 г раствора кислоты (моногидрата - 1,62). Приготовленную смесь загружают в реактор проточного тшта, прогревают в течение 15 мин перегретым до 230С водяны.м паром до температуры 190 С и

давления 1,3 МПа и проводят отгонку фурфуролсодержащих паров в течение 120 мин.

Содержание фурфурола в конденсате определяют методом газожидкостной хроматографии. Относительная сшибка определения +4%.

1 Выход фурфурола составляет 9,62% от массы а.с.с. или 66,25% от потенциального содержания его в сырье.

Целлолигнин, полученный после отгонки фурфурола, содержит 46,04% трудногидролизуемых полисахаридов и может быть использован для получения гексозных гидропизатов.

Пример 2. В условиях примера 1 сырье смачивают 0,5%-ным раствором серной кислоты при гидромодуле 0,7 и отгонку

-фурфуролсодержащих паров ведут при 180 С и давлении 1,0 МПа. Выход фурфурола - 10,2 от массы а.с.с. или 70,66% от потенциального содержания его в сырье.

Содержание трудногидролизуемых полисахаридпв в целлолигнине - .

Пример 3. В условиях примера 1 сырье смачивают 0,7%-ным раствором серной кислоты нри гидромодуле 0,7. Отгонку фурфуролсодержащих паров ведут при и давлении ЬО МПа.

Выход фурфурола составляет 10,52% от;, массы, а.с.с. или 72,31% от потенциального содержания его в сырье.

Содержание трудногидрол1сзуемых полисах ридов - 46,94%.

Пример 4. В условиях примера 1 сырье смачивают 1%-ным раствором серной кислоты при гидромодуле 0,7. Отгонку фурфуролсодержащих паров вед;ут прн 180С и давлении 1,0 МПа. Выход фурфурола составля ет 10,32% от массы а.с.с. или 71,07% от потенциального содержания его в сырье.

Содержание трудногидролизуемых .полисахаридов в целлолигнине - 45,02%.

Пример 5. В условиях примера 1 сырье смачивают 1,5%-ным раствором серной кислоты при гидромодуле 0,6. Отгонку фурфуролсодержащих паров ведут при 175°С и давлении 0,9 МПа.

Выход фурфурола составляет 10,12% от массы а.с.с. или 69,70% от потенциального содержания его в сырье.

: Содержание трудногидролизуемых полисаха ридов в целлолигнине - 44,25%.

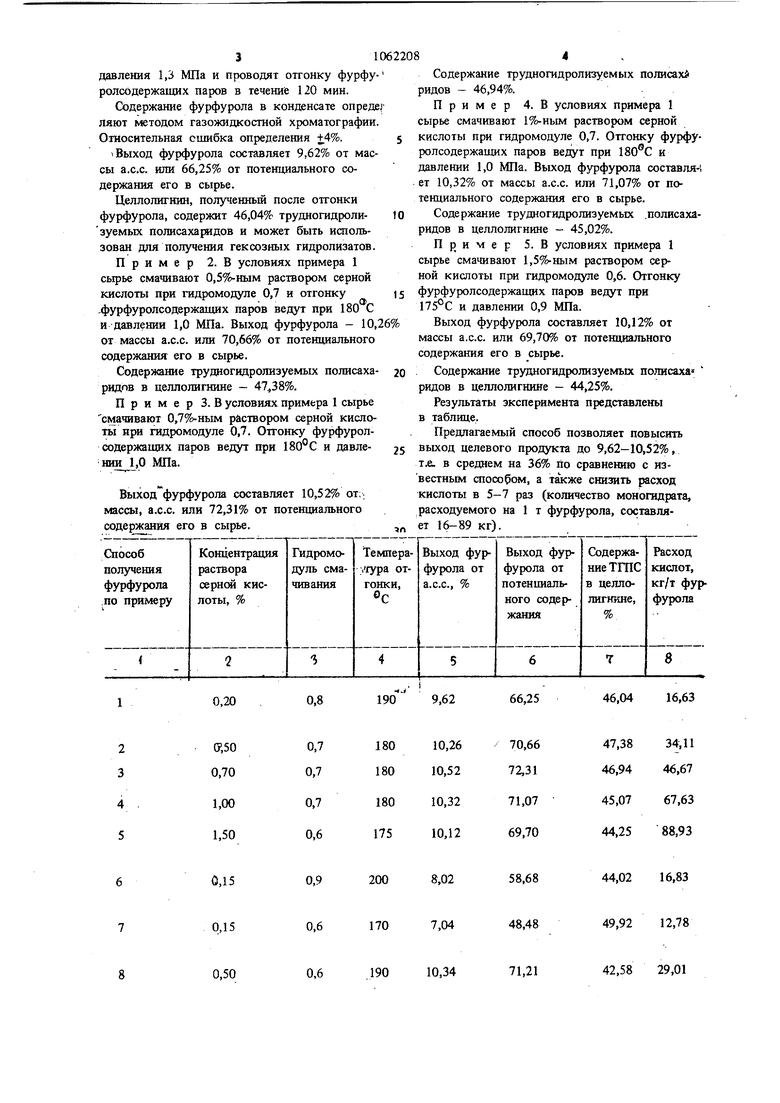

Результаты эксперимента представлены в таблице.

Предлагаемый способ позволяет повысить выход целевого продукта до 9,62-10,52%, т.е. в среднем на 36% по сравнению с известным способом, а тйсже снизить расход кислоты в 5-7 раз (количество моногидрата, расходуемого на 1 т фурфурола, составляет 16-89 кг).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения моносахаридов | 1983 |

|

SU1118678A1 |

| Способ получения питательного субстрата для выращивания кормовых дрожжей | 1983 |

|

SU1125244A1 |

| Способ совместного получения фурфурола и сахаров | 1979 |

|

SU906993A1 |

| Способ получения фурфурола | 1979 |

|

SU878768A1 |

| Способ получения фурфурола | 1988 |

|

SU1558911A1 |

| Способ получения фурфурола | 1979 |

|

SU925955A1 |

| Способ получения фурфурола и кормовых дрожжей | 1984 |

|

SU1330155A1 |

| Способ получения фурфурола и кормовых дрожжей | 1987 |

|

SU1507789A1 |

| СПОСОБ ПРОИЗВОДСТВА ФУРФУРОЛА И УКСУСНОЙ КИСЛОТЫ | 1996 |

|

RU2113436C1 |

| Способ получения фурфурола | 1988 |

|

SU1659410A1 |

СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА гидролизом пентозансодержащего растительного сырья, включающий пропитку сырья водным раствором серной кислоты, обработку реакционной массы водяным паром и отгонку фурфурола при повышенных температуре и давлёНИИ, отличающийся тем, что, с целью повышения выхода целевого продукта и снижения расхода серйой кислоты, используют водный раствор серной кислоты концентрации 0,2-1,5 мас.% при гидромодуле 0,6-0,8, а обработку реакционной массы водяным паром/ н отгонку фурфурола проводят пря 175 190 С и давлении 0,9-1,3 МПа.

0,8

0,20

0,9

0,6

0,6

16,63

46,04

66,25

16,83

44,02

58,68

8,02 12,78 49,92

48,48

7,04 29,01

42,58

71,21

10,34

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фурфурола | 1979 |

|

SU878768A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения фурфурола | 1978 |

|

SU910631A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-17—Подача