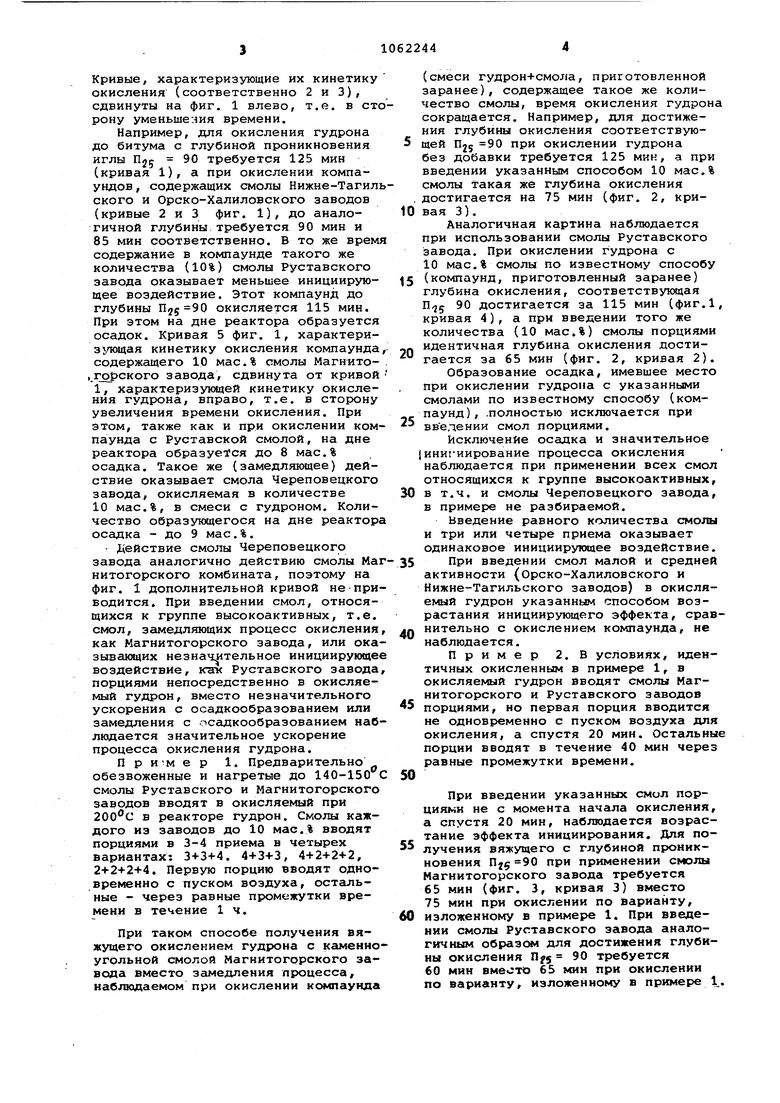

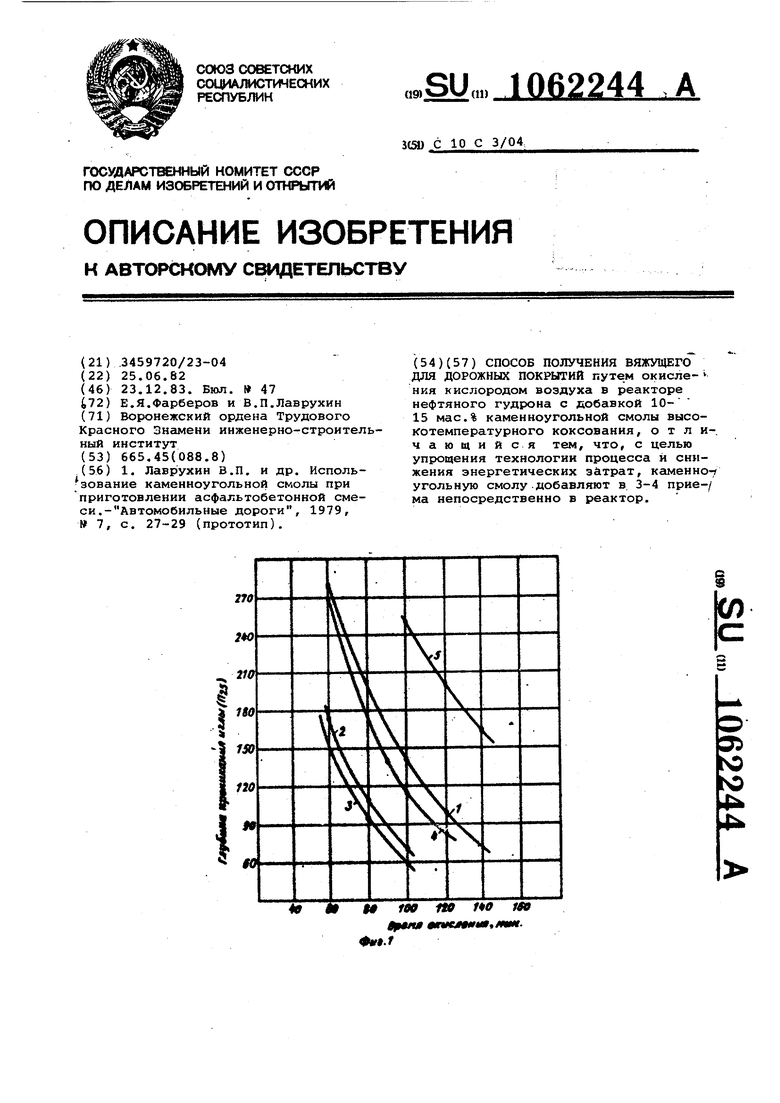

Изобретение относится к способам получения вяжущего и может быть ис пользовано в нефтеперерабатывающей промышленности и промышленности ст ительных материалов. Наиболее близким к изобретению является способ получения, вяжущего лля дорожных покрытий путем окисления кислородом воздуха в реакторе нефтяного гудрона с добавкой 1015 мас.% каменноугольной смолы высо котемпературного коксования. Способ заключается в том, что гудрон, нагретый до необходимой для .его окисления температуры 180-185°С при постоянном перемешивании смеси циркуляционным насосом, вводят смол высокотемпературного коксования. Затем готовый компаунд подают на окисление в установку компрессорног или бескомпрессорного типа l . Недостатком способа является то что не все смолы высокотемпературного коксования могут быть использо ваны по упомянутой технологии. Неко торые смолы либо инициируют процесс окисления весьма ьозначительно, либ наоборот замедляют его. При этом и в первом и во втором случае дно реа тора зашлаковывается осадком, что выводит из строя окислительные уста новки. Целью изобретения является упрощ ние технологии процесса и снижение энергетических затрат. Поставленная цель достигается тем, что согласно способу получения вяжущего для дорожных покрытий путе окисления кислородом воздуха в реак торе нефтяного гудрона с добавкой 10-15 мас.% каменноугольной смолы высокотемпературного коксования, каменноугольную смолу добавляют в 3-4 приема непосредственно в реакто Свойства каменноугольных смол высокотемпературного коксования, вьшускаемых металлургическими заводами, регламентируются требованиям приведенными в табл. 1. Таблица 1 Нормы Показатели Плотность в пересчете на безводную смолу при 20°С, ,22 Содержание веществ, нерастворимых в толуоле, в пересчете на безводную смолу, I 9,00 Зольность и пересчете на безводную смолу, % 0,2 Содержание нафталина, % 10,0 Йязкость условная при 80°С, °Э2,5-4,2 Содержание воды, % 4,0 Используемые смолы отвечают требованиям стандарта, кроме содержания воды, что легко устраняется обезвоживанием. Окисленные в течении 30 мин при смолы не представляют интереса как дорожно-строительный материал. Смолы окисляют с единственной целью определить их отношение к термоокислительвюму воздействию, поскольку окисляемые в компаунде с гурдоном они оказывают различное действие (замедляют или ускоряют процесс). После оценки их термоокислительной активности определяется возможность порционного введения смол. Для определения термоокислительной активности -смол последние окисляют в лабораторной окислительной установке при температуре 180°С и расходе воздуха 5 л/кг мин. За критерий активности принимают глубину проникания иглы при 25°С (П,) после 30 мин окисления. Результаты приведены а табл. 2, Таблица 2 ВысокоакМагнитогорскийтивные Череповецкий Руставский СреднеакНижне-Тагильскийтивные Челябинский Новолипецкий МалоактивОрско-ХалилоБСкийные По результатам определения П, . смолы условно разделяют на три группы. Смолы с глубиной проникания менее 50 дмм относит к группе высокоактивных, 50-150 дмм - к группе среднеактивных и более 150 - к группе малоактивных. На фиг. 1 приводится зависимость изменения глубины проникновения иглы () от времени окисления гудрона и компаундов (смеси гудрон + смола, приготовленной заранее, до окисления) с содержанием 10% смол различных металлургических заволов. Приведенные кривые характеризуют кинетику окисления по известному способу. Компаунды, содержащие смолы Нижне-Тагильского и Орско-Халиловского металлургических заводов, окисляются значительно быстрее гудрона. Кривые, характеризующие их кинетику окисления (соответственно 2 и 3), сдвинуты на фиг, 1 влево, т.е. в ст рону уменьшения времени. Например, для окисления гудрона до битума с глубиной проникновения иглы Ilj 90 требуется 125 мин (кривая 1), а при окислении компаундов , содержащих смолы Нижве-Тагил ского и Орско-Халиловского заводов (кривые 2 и 3 фиг. 1), до аналогичной глубины требуется 90 мин и 85 мин соответственно. В то же врем содержание в компаунде такого же количества (10%) смолы Руставского завода оказывает меньшее инициирующее воздействие. Этот компаунд до глубины окисляется 115 мин. При этом на дне реактора образуется осадок. Кривая 5 фиг. 1, характеризьющая кинетику окисления компаунда содержащего 10 мас.% смолы Магнито, r t CKoro завода, сдвинута от кривой 1, характеризующей кинетику окисления гудрона, вправо, т.е. в сторону увеличения времени окисления. При этом, также как и при окислении ком паунда с Руставской смолой, на дне реактора образуемся до 8 мас.% осадка. Такое же (замедляющее) действие оказывает смола Череповецкого завода, окисляемая в количестве 10 мас.%, в смеси с гудроном. Количество образующегося на дне реактор осадка - до 9 мас.%. Действие смолы Череповецкого завода аналогично действию смолы Ма нитогорского комбината, поэтому на фиг. 1 дополнительной кривой не при водится. При введении смол, относящихся к группе высокоактивных, т.е. смол, Зс1медляющих процесс окисления как Магнитогорского завода, или ока зывающих незнач|1тельное инициирующе воздействие, Руставского завода порциями непосредственно в окисляемый гудрон, вместо незначительного ускорения с осадкообразованием или замедления с осадкообразованием наб людается значительное ускорение процесса окисления гудрона. П р Им е р 1. Предварительно обезвоженные и нагретые до 140-150 смолы Руставского и Магнитогорского заводов вводят в окисляемый при в реакторе гудрон. Смолы каждого из заводов до 10 мас.% вводят порциями в 3-4 приема в четырех вариантах: 3+3+4. 4+3+3, 4+2+2+2, 2+2+2+4. Первую порцию вводят одновременно с пуском воздуха, остальные - через равные промежутки времени в течение 1ч. При таком способе получения вяжущего окислением гудрона с каменно угольной смолой Магнитогорского завода вместо замедления процесса, наблюдаемом при окислении компаунда (смеси гудрон+смояа, приготовленной заранее), содержащее такое же количество смолы, время окисления гудрона сокращается. Например, для достижения глубины окисления соответствующей П25 90 при окислении гудрона без добавки требуется 125 мин, а при введении указанным способом 10 мас.% смолы такая же глубина окисления достигается на 75 мин (фиг. 2, кривая 3). Аналогичная картина наблюдается при использовании смолы Руставского завода. При окислении гудрона с 10 мас.% смолы по известному способу (компаунд, приготовленный заранее) глубина окисления, соответствующая 90 достигается за 115 мин (фиг.1, кривая 4), а при введении того же количества (10 мас.%) смолы порциями идентичная глубина окисления достигается за 65 мин (фиг. 2, кривая 2). Образование осадка, имевшее место при окислении гудрона с указанными смолами по известному способу (компаунд), .полностью исключается при введении смол порциями. Исключение осадка и значительное ини1-иирование процесса окисления наблюдается при применении всех смол относящихся к группе высокоактивных, в т.ч. и смолы Череповецкого завода, в примере не разбираемой. Введение равного количества смолы и три или четыре приема оказывает одинаковое инициирующее воздействие. При введении смол малой и средней активности (Орско-Халиловского и Нижне-Тагильского заводов) в окисляемый гудрон указанным способом возрастания инициирующего эффекта, сравнительно с окислением компаунда, не наблюдается. Пример 2. В условиях, идентичных окисленным в примере 1, в окисляемый гудрон вводят смолы Магнитогорского и Руставского заводов порциями, но первая порция вводится не одновременно с пуском воздуха для окисления, а спустя 20 мин. Остальные порции вводят в течение 40 мин через равные промежутки времени. При введении указанных смил порциями не с момента начала окисления, а спустя 20 мин, наблюдается возрастание эффекта инициирования. Для получения вяжущего с глубиной проникновения при применении смолы Магнитогорского завода требуется 65 мнн (фиг. 3, кривая 3) вместо 75 мин при окислении по варианту, изложенному в примере 1. При введении смолы Руставского завода аналогичным образом для достижения глубины окисления требуется 60 мин вместо 65 мнн при окнсленин по варианту, изложенному в примере 1,. Смолы вводились в 3-4 приема общим количеством 10 мас.% по вариантам, приведенным в примере 1. Выя лено, что количество порций 3 и 4 при равном общем количестве вводимо смолы на скорость окисления влияния не оказывают. Экспериментально установлено, что максимальное количество вводимы за одну порцию высокоактивных смол не должно превышать 4 мас.%. Введевне уже 5 мас.% смолы за один прием влечет за собой образование осадка. Поэтому количество смолы, вводимой за один прием, должно составлять 3-4 мас.%. Вводить смолу меньшими порциями нерационально, так как ини циирующий эффект, как установлено, не возрастает, а количество порций увеличивается что несколько усложня технологию. Введение в окисляемый гудрон смо малой и средней активности ОрскоХалиловского и Нижне-Тагильского за водов соответственно порциями по варианту, изложенному в примере 2, дает возрастание i 1ициирующего эффакта сравнительно с эффектом иници ирования при окислении по известном способу (окисление компаунда). При окислении компаундов., содержащих 10 мас,% смол Орско-Халиловск го и Нижне-Тагильского заводов до П75 90 требуется .соответственно 85 мин и 90 мин (фиг, 1, кривая 3, кривая 2). При введении такого же количества смол по схеме 3+3-f4 мас, (первая порция вводится спустя 20 мин после пуска воздуха, а остал ные - как описано выше), время окис ления сокращается до 70 мин и 80 ми соответственно. Общее количество смолы, вводимой в окисляемый гудрон порциями, не должно превышать 15 мас,%, так как насыщение сырья избыточным количест вом добавки приводит к тому, что часть каменноугольной смолы не взаи модействует с гудроном, а окисляетс самостоятельно. Следствием этого может быть осадок или неоднородное вяжущее, В окисляемый гудрон вводят 15 мас, и 18 мас,% смолы Магнитогорского завода по схемам 4+4+4+3 и 4+4+4+3+ соответственно. Первая порция вводится спустя 20 мин окисления, остальные в течение 40 мин через равные промежутки времени. Время достижения глубины окисления, соответствукэдей П 90, в обоих случая равно 60 мин, но при содержании смолы 18 мас,% на дне реактора образуется до 2 мас.% осадка. Увеличение продолжительности времени, за которое вводят 18 мас.% снижает эффект инициирования. Введение 9 мас,% смолы по схеме 3+3+3 снижает инициирующий эффект сравнительно с введением 10 мас.% смолы. При применении, например, смолы Магнитогорского эавола время для получения глубины окисления . П55 90 по варианту, изложенному в примере 2, составляет 75 мин вместо 65 мин. Следовательно, приведенный в формуле размер.одной порции 3-4 мас.% при 3-4 можно назначать схему введения различного количества смолы, например, мас.%: 103+3+4 124+4+4 154+4+4+3 154+3+4+4 Можно также делить общее количество ввбдимой смолы на равные порции. На фиг, 4 и 5 приводится кинетика И 55 времени окисления гудрона с добавкой 10% смол соответственно Орско-Халиловского и Нижне-ТагильCKiDro заводов, введенных описанным способом и кинетика окисления компаунда с 10% тех же смол (кривые 3 и 2 соответственно), .Как видно из анализа кривых, введение смол малоактивных (кривая З) и среднеактивных кривая 2) порциями спустя 20 мин после начала окисления увеличивает их инициирующее воздействие на 10-15%, в то время как при введении порциями без индукционного периода такого эффекта не наблюдается. Таким образом при введении смол по предлагг1емоыу способу не происходит выпадение осадка, исключается операция приготовления компаунда, появляется возможность использования смол высокотемпературного коксова- . ния любой термоокислительной активности, что приводит к расширению сырьевой базы примерно на 40%, Процесс окисления гудрона при таком способе объединения его со смолой, сокращается на 15-40% сравнительно с времением окисления компаунда в- зависимости от применяемых смол,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вяжущего для дорожных покрытий | 1984 |

|

SU1213063A2 |

| Способ получения вяжущего для дорожного строительства | 1984 |

|

SU1174460A1 |

| Способ получения вяжущего | 1989 |

|

SU1641855A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2011 |

|

RU2484109C2 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| Способ получения жидких битумов для холодных асфальтобетонных смесей | 1989 |

|

SU1696455A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ БИТУМНО-КАУЧУКОВЫХ ВЯЖУЩИХ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2000 |

|

RU2190579C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ БИТУМОВ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2030438C1 |

| Способ получения органического вяжущего | 1989 |

|

SU1680757A1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 2001 |

|

RU2196192C2 |

СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ путем окисле- ния кислородом воздуха в реакторе нефтяного гудрона с добавкой 15 мас.% каменноугольной смолы высокотемпературного коксования, о т л и-, чающийся тем, что, с целью упрощения технологии процесса и снижения энергетических затрат, каменно- угольную смолу.добавляют в 3-4 прие-/ ма непосредственно в реактор.

в9 80 t&e lie не вяис«вт,/у«яг. &ta 3

fO 60 SO 100 no 1 160 Фи1Л

время 0/гислемил f(fим.

210

ifO 60 8O 100 120 160

Время окисления, HUH Фиг..5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лаврухин В.П | |||

| и др | |||

| Использование каменноугольной смолы при приготовлении асфальтобетонной смеси.- Автомобильные дороги, 1979, 7, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-12-23—Публикация

1982-06-25—Подача